Adhézne spájanie materiálov patrí k pokrokovým metódam spájania rôznych materiálov a je jedným z dôležitých prvkov procesu modernizácie priemyslu. Postupne sa rozširuje do väčšiny výrobných odvetví, kam prináša mnoho špecifických konštrukčných a technologických predností. Patrí k najdôležitejším alternatívam v automatizácii montážnych a dokončovacích prác.

Oproti iným technológiám pri adhéznom spájaní nie je (okrem chemických účinkov) ovplyvnený základný materiál adhézne spájaného spoja (oproti zváraniu, obrábaniu a pod.). Dôležitým atribútom adhézne spájaných spojov je ich vysoká bezpečnosť pri poruche, ktorá spočíva v tom, že vrstva adhezíva je schopná izolovať vplyv šíriacej sa trhliny v kove.

Adhézne spájanie sa musí chápať ako plnohodnotný doplnok klasických metód spájania, ku ktorým patrí napr. nitovanie, zváranie, spájkovanie a nie ako ich náhrada. Vyznačuje sa mnohými výhodami, ale i limitujúcimi faktormi, a preto pri rozhodovaní o type spoja je potrebné zvážiť prednosti a nedostatky tejto technológie v porovnaní s ostatnými spôsobmi spájania. Výsledkom adhézneho spájania je vznik nerozoberateľného spoja, pri ktorom sa využívajú adhézne sily medzi adhezívom a spájanými súčasťami a vlastná kohézia adhezíva [1].

Základné pojmy adhézie a kohézie

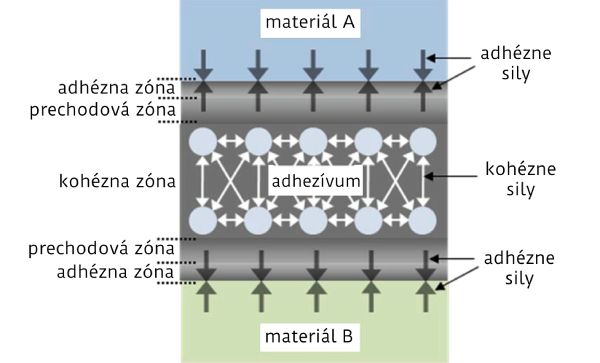

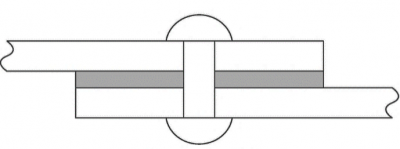

Celková pevnosť adhézne spájaného spoja závisí predovšetkým na adhézii a kohézii (obr.1).

Obr. 1 Adhézia a kohézia v adhézne spájanom spoji [1]

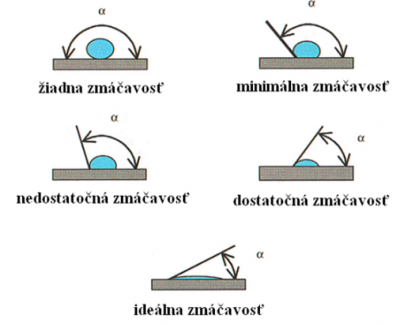

Adhéziu môžeme definovať ako silu priľnavosti, t.j. medzimolekulárne príťažlivé chemické a fyzikálne sily na styčných plochách, ktoré sa spoločne označujú ako Van der Waalsove sily. Priaznivá adhézia závisí na dobrej zmáčavosti adhézne spájaného povrchu tekutým adhezívum. Aby adhezívum zmáčalo povrch materiálu, musí byť jeho povrchová energia menšia ako povrchová energia adhézne spájaného povrchu. Keďže z kvapalín má najväčšiu povrchovú energiu voda, zmáčavosť adhézne spájaných povrchov môžeme hodnotiť kvapkovou metódou (obr.2). Uhol, ktorý zviera kvapalina s pevným povrchom by mal byť minimálny.

Kohézia sa označuje aj ako vnútorná adhézia, je to súhrn síl, ktorými sa častice látky pôsobením vzájomných valenčných a medzimolekulových síl príťažlivosti pútajú navzájom k sebe. Tieto sily vznikajú vo filme adhezíva. Adhézne a kohézne sily by mali byť približne v rovnováhe. [1]

Obr. 2 Zmáčavosť povrchu adherendom [1]

Typy adhézne spájaných spojov

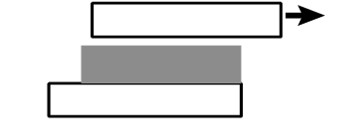

Poznáme nasledovné základné typy preplátovaných adhézne spájaných spojov (obr.3):

- tupý spoj,

- skosený tupý spoj,

- lemový spoj,

- dvojito preplátovaný spoj.

Podmienkami pre vytvorenie kvalitného adhézne spájaného spoja sú predovšetkým vhodná konštrukcia spoja, vhodná kombinácia adhézne spájaný materiál – použité adhezívum a dodržanie technologického postupu tvorby adhézne spájaného spoja.

Obr. 3 Základné typy preplátovaných adhézne spájaných spojov [2]

Vlastný postup výroby adhézne spájaného spoja má štyri základné fázy:

- príprava spojovaného materiálu (adherendu) na adhézne spájanie – rozhodujúcou je zmáčavosť adherendu adhezívom a preto je cieľom všetkých úprav adhézne spájaných povrchov maximálne zvýšiť zmáčavosť povrchu adhezívom a to vhodnou pred úpravou povrchu.

- príprava adhezíva – závisí od druhu adhezíva (chemická štruktúra, počet zložiek a pod.), stave adhezíva po uskladnení (doba životnosti), spôsobe nanášania (veľkosť a tvar adhézne spájaných povrchov) a spôsobe vytvrdzovania.

- nanášanie adhezíva – je medzifáza, ktorá oddeľuje prípravné operácie od vlastného vytvorenia adhézne spájaného spoja. Cieľom nanášania je vytvorenie súvislej a rovnomernej vrstvy adhezíva rovnakej hrúbky.

- montáž spoja – adhézne spájané diely sa pomocou vhodných prípravkov zafixujú predpísaným tlakom alebo záťažou k sebe, čím sa vytvoria fyzikálne a chemické podmienky pre vznik pevných väzieb [2].

Faktory ovplyvňujúce pevnosť spoja môžeme charakterizovať ako vnútorné a vonkajšie.

Medzi vnútorné faktory radíme:

- vplyv povrchovej úpravy adherendov – povrch adherendu sa prejavuje voči adhézívu svojimi chemickými a fyzikálnymi vlastnosťami. Vhodnou úpravou povrchových vlastností možno získať maximálnu adhéziu k určitému adhézívu, ktorej úroveň môžeme vyjadriť pevnosťou štandardného spoja.

- vplyv vlastností spájaných materiálov – materiály, ktoré majú vyššiu pevnosť v predpokladanom spôsobe namáhania, napr. v ohybe, dávajú vyššie pevnosti spoja pri tomto namáhaní.

- vplyv vlastností adhezíva – okrem dobrej adhézie je dôležitá aj kohézna pevnosť a pružnosť adhezíva, jeho koeficient tepelnej rozťažnosti, príp. pokles pevnosti v závislosti od teploty. Dôležitá je aj hodnota zmršťovania pri vytvrdzovaní adhezíva.

- vplyv tvaru spoja – ide o vzájomné uloženie adhézne spájaných častí tak, že sa získa určitá styčná plocha od ktorej potom závisí celková pevnosť.

- vplyv geometrických parametrov – tento vplyv je v podstatnej miere daný tvarovým faktorom, možno povedať, že absolútna pevnosť spoja vzrastá s dĺžkou preplátovania až do určitého maxima, keď už nemá ďalej význam predĺženie zväčšovať.

- vplyv spôsobu namáhania – adhézne spájané spoje sú najodolnejšie proti namáhaniu v strihu, čo platí najmä pre tuhé izotropné látky. So vzrastaním pružnosti materiálu a s klesaním hrúbky tuhého materiálu stúpa odolnosť proti ohýbaniu a odlupovaniu, čo však závisí aj od pružnosti vytvrdnutého adhezíva [2].

Medzi vonkajšie faktory radíme:

- vplyv teploty a času – tento aspekt sa nazýva starnutie a prejavuje sa zmenou mechanických vlastností v čase a to predovšetkým znížením výslednej pevnosti a spoľahlivosti adhézne spájaného spoja.

- penetráciu z okolia a koróziu – vplyvy vlhkostí a iných médií z okolia prenikajú adhéznou vrstvou do spoja a takto rozrušujú väzby v spoji a dochádza ku poklesu kohéznej pevnosti adhéznej vrstvy a poklesu adhézie na rozhraní adhezívum – substrát.

Poruchy adhézne spájaného spoja a ich príčiny

Systém adhezívum – adherend môžeme charakterizovať nielen pevnosťou adhézneho spoja, ale aj charakterom jeho narušenia. Charakter deštrukcie adhézne spájaného spoja môže byť (obr. 4):

- adhézny lom – je to deštrukcia spoja, pri ktorom dôjde k oddeleniu adhezíva od adherendu tak, že na adherende zostávajú len molekulové vrstvy, často nesúvislé,

- kohézny lom – je to deštrukcia spoja, pri ktorom trhlina prebieha materiálom adhezíva (resp. v obidvoch vrstvách), čo znamená, že adhézia medzi adhezívom a adherendom je väčšia ako kohézia adhezíva,

- zmiešaný lom – je to deštrukcia spoja, pri ktorej je časť trhliny medzi adhezívom a substrátom a časť v hmote niektorej z týchto súčastí spoja. Je to prechod medzi adhéznym a kohéznym lomom. [2-3]

Zmiešaný lom

Obr. 4 Typy deštrukcie adhézne spájaného spoja [2]

Poruchy adhézne spájaných spojov sa najčastejšie vyskytujú pri nedodržaní základných technologických a technických podmienok adhézneho spájania a preto ich môžeme považovať skôr za vplyv ľudského faktora ako za nedostatky adhézne spájaných spojov.

Najlepšia a najvyššia životnosť a pevnosť spoja je dosiahnutá v prípade, keď vybrané kovové materiály sú z hľadiska ich štruktúry homogénne a majú optimálne geometrické a mechanické vlastnosti. Adhézne spájané kovové spoje sú dobre odolávajúce namáhaniu v šmyku. Odolnosť voči namáhaniu v ťahu je nižšia a samotná odolnosť v odlupovaní/rozvrstvovaní adhézneho spoja je najnižšia. Taktiež adhézne spájané spoje sú nízko odolné proti účinkom prudkých nárazov. Preto je vykonávaná úprava konštrukcie adhézneho spoja tak, aby samotný spoj bol iba súčasťou celkovej konštrukcie. [4]

Rozdielne kovové materiály by oproti sebe nemali mať veľmi odlišný koeficient tepelnej rozťažnosti a hodnotu modulu pružnosti. Ak nastáva prípad, kde tento predpoklad nie je dodržaný, tak je potrebné zvoliť taký druh adhezíva ktorý tieto rozdiely zminimalizuje. Pri zvolení kovu by materiál mal mať homogénny povrch, aby boli dosiahnuté rovnaké vlastnosti. Mechanická pred úprava povrchu materiálu je zvyčajne vytváraná pomocou brúsnych papierov s rôznou drsnosťou (povrch kovu je obrúsený abrazívnym pôsobením častíc piesku a kremenných častíc).

Pevnosť spojov možno regulovať pomocou prísad do adhézív alebo požitím priemerov vo forme základných náterov s vysokou adhéziou voči kovom. Nanesenie tenkej vrstvy pomáha pri odstránení rozdielov medzi mechanickými parametrami adhezíva a substrátu. Medzi vhodné nátery, na ktoré je možné aplikovať adhezívum, napríklad patrí náter na báze silikónu alebo epoxidu. Postup spájania je vykonávaný ponorením adhéznych spojov do korózneho média, alebo v koróznej atmosfére.

Strata životnosti adhézneho spoja môže byť tiež spôsobená tým, ak po vytvrdnutí adhezívum hydrolyzuje, pričom stráca svoje schopnosti plniť adhézne účinky. Je dôležité aby adhézne spájanie prebiehalo čo najskôr po chemickej pred úprave, ktorá bola vykonávaná na povrchu kovov. Adhézny spoj musí byť vytvorený rýchlo. Preto sú využívané rôzne tavné adhezíva, kedy adhézny spoj je vytvorený po ochladení polymérnej taveniny počas fixovania adhézne spájaných častí spoja za použitia vyhovujúceho tlaku.

Najčastejšie príčiny porúch adhézne spájaných spojov môžeme zhrnúť do niekoľkých bodov [5,6]:

- nízka pevnosť, ktorá vyplýva z toho, že ide o nepravý spoj, ktorého príčinou je slabá väzba spočívajúca v nesprávnej technológii adhézneho spájania alebo v nesprávnom výbere materiálu (zlá zmáčavosť adherendu), prípadne v spoji vznikla veľká koncentrácia napätí, príčinou čoho môže byť vznik bublín v adhéznej vrstve, nerovnomernosť adhéznej vrstvy alebo nesprávna konštrukcia spoja (nevhodný pomer plochy spoja k hrúbke vrstvy adhezíva).

- nízka odolnosť zložiek spoja proti prostrediu – strata pevnosti vplyvom podmienok mimo spoja. Jej príčinou je väčšinou preniknutie agresívnych látok do adhézne spájaného spoja, nevhodný výber materiálov pre dané prostredie, vplyvy spôsobujúce starnutie, nízka tepelná odolnosť zložiek spoja a pod.

- nízka životnosť – t. j. strata pevnosti pôsobením príčin v spoji. Tieto príčiny vznikajú najmä pri technológii adhézneho spájania , napr. nezreagované zvyšky tvrdív vyvolávajú koróziu adherendu alebo migráciou k povrchu adhezíva zapríčinia vznik slabej vrstvy už v hotovom spoji. Ďalšou príčinou môžu byť parametre dynamického namáhania vyvolávajúce predčasnú únavu spoja a jeho deštrukciu.

- chyby vzhľadu – pretečenie vytvrdnutého adhezíva alebo jeho nevhodná farba oproti ostatným materiálom.

funkčné nedostatky – sú to chyby spoja, ktoré ovplyvňujú funkčnosť výrobku a to elektro-izolačné vlastnosti adhezíva (tam, kde sa nemá narušiť vodivosť), zníženie prietoku napr. v spájaných potrubiach prípadne tiež nevhodné umiestnenie spoja v celkovej konštrukcii.

Klasifikácia adhezív a ich príprava na adhézne spájanie

Klasifikácia adhezív je spracovaná na základe rôznych kritérií a to [5]:

- podľa spôsobov vytvárania adhézne spájaného spoja:

- roztokové alebo disperzné, tuhnú vsiaknutím a odparením rozpúšťadiel,

- citlivé na tlak, napr. adhézne pásky, spoj vznikne po ľahkom pritlačení,

- tavné, spoj vznikne stuhnutím taveniny a

- vytvrdzujúce chemickou reakciou.

- podľa chemického zloženia:

- prírodné

- organické,

- anorganické.

- syntetické

- plastomérne,

- duromérne,

- elastomérne.

- podľa dodanej formy:

- kvapaliny,

- plasty,

- prášky,

- tmely,

- filmy, pásky

- iné – granuláty, tyčinky, kocky.

- podľa spôsobu vytvorenia väzby:

- jednozložkové,

- dvoj a viaczložkové.

- prírodné

K často aplikovaným adhezívam patria syntetické adhezíva, ktorých klasifikácia je [1,2]:

- Plastomérne adhezíva – nízka odolnosť proti studenému toku a nízka tepelná odolnosť (ide o materiály tvárniteľné teplom) spôsobujú, že nie sú tieto veľmi používané v praxi, ale na druhej strane je nimi možné adhézne spájať kombinácie, ktoré inak spájať nemožno. Patria sem:

- akrylátové adhezíva – sú vhodné na adhézne spájanie malých plôch a výrobkov na výrobných pásoch, spájajú kovy, sklo, plasty a niektoré kaučuky.

- ionomerné adhezíva – sú plastomérne polyméry, majú výborné mechanické a dielektrické vlastnosti aj pri nízkych teplotách.

- polyamidové adhezíva – patria medzi výborné, ale jednoúčelové konštrukčné adhezíva.

- polyuretánové adhezíva – nachádzajú si čoraz väčší priestor v automobilovom priemysle, hlavne kde je potrebné spájať rozdielne materiály, utesniť rôzne časti karosérie automobilu, prípadne kde je potrebné využiť zvukoizolačné a elektroizolačné vlastnosti.

- adhezíva na báze vinylových polymérov – je to najrozsiahlejšia skupina polymérov, predstavuje široký sortiment tuhých, roztokových, emulzných a tavných adhézív.

- adhezíva na báze polystyrénu a kopolymérov – využívajú sa na spájanie polystyrénu, príp. na adhézne spájanie vláknitých materiálov.

- polysulfónové adhezíva – dajú sa použiť ako tavné adhezíva, nevýhodou je ich relatívne vysoký bod topenia a cena.

- tavné adhezíva – ich výhodou je nenáročná skladovateľnosť, rýchle nadobudnutie manipulačnej pevnosti, nie sú toxické ani horľavé.

- Duromérne adhezíva – sú najstaršou skupinou syntetických adhézív, patria medzi reaktívne typy, ktoré sa vytvrdzujú chemicky, katalyticky alebo teplom, príp. kombináciou týchto spôsobov. Nazývame ich aj konštrukčné, pretože majú výborné mechanické vlastnosti a tepelnú odolnosť, čo sa využíva pri náročných konštrukciách. Patria sem:

- aminoplasty: melaminoformaldehydové alebo močovinovoformaldehydové živice.

- epoxidy – patria medzi najrozšírenejšie a najkvalitnejšie, používajú sa v oblasti adhézneho spájania kovov, skla, duromérov, dreva a ich kombinácií. Sú vytvrdzované v priebehu chemickej reakcie, pozostávajú zo živíc používaných v kombinácii s tvrdidlom najmä na adhézne spájanie kovov navzájom a tiež s inými substrátmi. Na trh prichádzajú v troch formách ako husté sirupovité kvapaliny, prášky alebo fólie.

- fenoplasty: fenolformaldehydové živice (sú to vysokoviskózne živice vytvrdzované kyslými katalyzátormi) alebo fenolformaldehydové živice vytvrdzované za tepla.

- polyamidy – sú to vysokoviskózne kvapaliny používané najmä na modifikáciu epoxidových a fenoplastových adhézív.

- polybenzimidazoly a polybenzotiazoly (PBI a PBT ) sú určené pre podmienky s vysokou teplotou.

- polyestery – nenasýtené živice – používajú sa vo výrobe laminátov, na adhézne spájanie dreva, plnené na adhézne spájanie keramiky.

- polyimidy – majú vynikajúcu tepelnú a chemickú odolnosť, využívajú sa vo veľmi náročných podmienkach, pre kozmické účely a pre potreby leteckého priemyslu.

- polyizokyanáty – ich prednosťou je nízka viskozita a adhézia k širokému sortimentu materiálov, nevýhodou je vysoká toxicita a prchavosť.

- zmiešané (modifikované) adhezíva: s fenolformaldehydovým základom alebo s epoxidovým základom.

- Elastomérne adhezíva – sú prevažne kvapalné a to buď disperzné alebo roztokové všestranne využiteľné adhezíva, delíme ich ešte na nevulkanizačné, vulkanizačné a to chemicky alebo teplom a na samovulkanizačné – majú už vopred namiešané prísady.

Nevulkanizačné kaučukové adhezíva majú v porovnaní s vulkanizačnými kaučukovými adhezívami podstatne menšie pevnosti spojov. Vulkanizačné kaučukové adhezíva obsahujú vulkanizačné prísady a vulkanizujú obvykle v rozmedzí teplôt 140 až 150 °C.

U samovulkanizačných kaučukových adhézív sú okrem vulkanizačných prísad ešte pridané aktivátory a urýchľovače, umožňujúce vulkanizáciu i za teploty 25 až 30 °C. Sú to:

- polychlóroprénové adhezíva- je to najvýznamnejšia skupina adhézív na báze syntetického kaučuku,

- nitrilkaučukové adhezíva – majú dobrú odolnosť proti olejom, vode a niektorým rozpúšťadlám,

- butadién – styrénové adhezíva – sú vhodné na adhézne spájanie systému kov- plast,

- butylkaučukové a polyizobutylénové adhezíva – majú termoplastické vlastnosti, sú vhodné na opravu vzdušníc automobilov, adhézne spájanie systémov guma – guma, guma- textil.

- polysulfidové adhezíva – uplatňujú sa ako modifikačné prísady do iných typov adhézív a v praxi vo forme špeciálnych tmelov.

- silikónové elastomérne adhezíva – spoje majú vynikajúcu odolnosť proti vode a zvýšeným teplotám, taktiež aj chemickú odolnosť.

- adhezíva na báze prírodného kaučuku – patria medzi najúspešnejšie adhezíva na báze rastlinných surovín, dodávajú sa v dvoch formácha to ako horľavé roztoky alebo nehorľavé nízkoviskózne mliečne latexy.

Spôsob prípravy daného adhezíva na adhézne spájanie závisí od týchto faktorov [5]:

1 . druhu adhezíva – tu sú zahrnuté viaceré charakteristiky a to chemická štruktúra, počet zložiek, fyzikálny stav (tekuté , práškové kusové), životnosť adhéznej zmesi.

Podľa týchto faktorov zhodnotíme či je potrebné rozpúšťadlo a ak áno, aké, či je potrebné zmiešať viac zložiek, aké a koľko nádob, odmeriek a iných pomôcok budeme potrebovať, koľko adhezíva treba pripraviť naraz , aby sa dalo spracovať, aké nanášacie zariadenie budeme potrebovať prípadne aký vytvrdzovací spôsob bude najvhodnejší.

2 . stavu adhezíva po uskladnení – čas, za ktorý možno adhezívum skladovať udáva výrobca. Počas skladovania dochádza väčšinou ku zmenám počiatočného stavu adhezíva, nastávajú zmeny napr. v hustnutí, sedimentácií tuhých zložiek, v znížení či zvýšení reaktivity a pod. Podľa stavu, v akom sa adhezívum nachádza, volíme operácie, ktorými ho dostaneme do stavu použiteľného.

3 . spôsobu nanášania – tento závisí predovšetkým od veľkosti a tvaru spájaného materiálu. Tomu prispôsobujeme prostriedky, ktorými adhezívum nanášame a týmto prostriedkom prispôsobujeme adhezívum do vhodného stavu upravovaním technologických vlastností. Adhezívum sa väčšinou nanáša na obidva adhézne spájané časti, výnimkou sú kyanoakryláty a niektoré kaučukové adhezíva, ktoré sa nanášajú iba na jednu z adhézne spájaných častí.

Spôsoby nanášania môžeme z hľadiska ich kategorizácie rozdeliť na:

- ručné nanášanie,

- nanášanie pomocou prípravkov,

- nanášanie pomocou veľmi výkonných zariadení,

- nanášanie pomocou tepelných procesov.

4 . spôsobu vytvrdzovania – závisí od druhu, teda od štruktúry adhezíva. Podľa toho, či pri vytvrdzovaní unikajú rozpúšťadlá, prebiehajú chemické reakcie alebo tuhne tavenina menia sa podmienky, príslušné prípravky a vytvrdzovacie zariadenia. Tieto prostriedky ovplyvňuje aj veľkosť spoja a druh spájaného materiálu, ktorý zasa ovplyvňuje výber adhezíva.

Adhézne spájané spoje sú v praxi zaťažované rôznymi druhmi namáhania – zaťaženie v ťahu, šmyku, kompresné zaťaženie, zaťaženie štiepením, odlúpnutím. Správanie sa preplátovaných a rohových adhézne spájaných spojov a ich navrhovanie pri jednotlivých typoch zaťaženia názorne popisuje [12, 13]. Pre typ spojov je optimálne, keď je namáhaný v dvoch smeroch, nakoľko sa zaťaženie rozloží po celej ploche spoja, nakoľko pri jednosmernom namáhaní sa zaťažuje najmä predná hrana spoja.

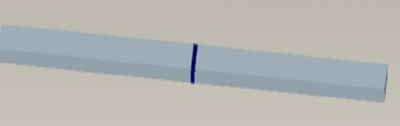

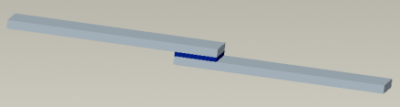

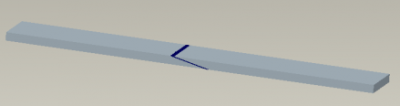

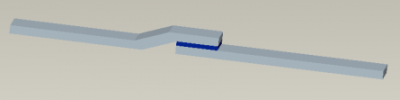

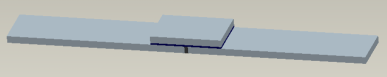

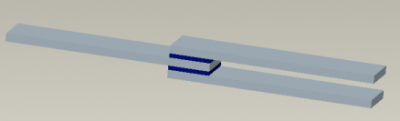

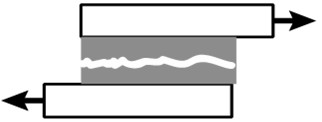

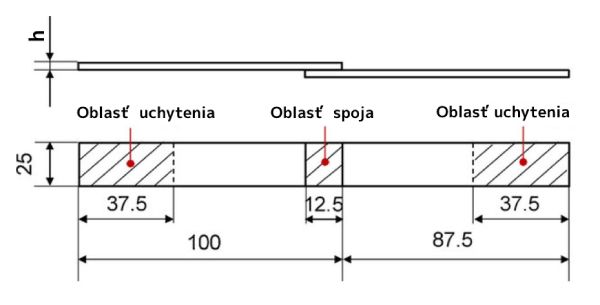

Na hodnotenie pevnostných vlastností adhézne spájaných spojov sa realizujú rôzne deštrukčné skúšky, z ktorých je často používaná skúška „Stanovenie pevnosti v šmyku preplátovaného adhézne spájaného spoja pri namáhaní v ťahu“ realizovaná podľa STN EN 1465 (66 85 10). Podstatou skúšky je namáhanie skúšaného spoja v šmyku statickým ťahom v smere pozdĺž osi až do porušenia vzorky. Tvar a rozmery skúšobných vzoriek sú dané normou, obr. 5. Pevnosť v šmyku sa udáva v MPa.

Obr. 5 Tvar a rozmery skúšobných vzoriek pre skúšku pevnosti v šmyku [14]

V snahe eliminovať nevýhody a samotné nežiadúce účinky rôznych technológií spájania sa tieto metódy kombinujú, pričom kombináciou výhod by sa malo docieliť samotné zlepšenie vlastností spájania. Metóda adhézneho spájania sa najčastejšie kombinuje spolu s s technológiami skrutkovania, nitovania a bodového zvárania [7-9].

Kombinácia adhézneho spájania so skrutkami

Hlavným cieľom pri kombinácií skrutiek a adhézneho spájania bolo dosiahnutie odolnosti spoja proti rázovému namáhaniu a odlupujúcemu účinku. Za predpokladu, že je do adhezíva pridaný korundový prášok ktorý ovplyvňuje hrúbku adhezíva, je možné zabezpečiť lepšiu odolnosť spoja v šmyku.

Kombinácia adhézneho spájania s nitmi

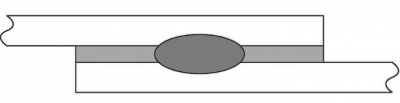

Pri využití tejto kombinácie sa pri postupe vytvorenia spoja uvádzajú dva druhy postupov. Prvým je postup, kde je adhezívum nanášané na požadované miesto spoja ako prvé a po jeho vytvrdnutí je pridaný nit. Druhým spôsobom je súčasné nanášanie adhezíva a nitovanie je realizované ešte počas procesu, kedy sa adhezívum vytvrdzuje. Výhodnejší je obvykle prvý spôsob postup vytvorenia spoja, kedy pevnosť a tesnosť spoja je lepšia a samotný technologický postup je jednoduchší z dôvodu nevyužívania prípravkov, ktoré zaisťujú tlak. Schéma kombinácie adhézneho spájania a nitovania je znázornená na obr. 6. [8]

Obr. 6 Kombinácia adhézneho spájania a nitovania[8]

Kombinácia adhézneho spájania s bodovým zváraním

Pri použití adhezíva je odstránená nežiaduca korózia, ktorá vzniká medzi vnútornými plochami spájaných materiálov. Výhodou využitia adhezíva je tiež zníženie koncentrácie napätia, ktoré vzniká v okolí bodového zvaru. Táto kombinácia spájania nachádza svoje využitie v automobilovom, leteckom a kozmickom priemysle. [8-10]

Spoj je najčastejšie vytváraný nanášaním adhezíva vo forme pasty alebo fólie na jeden z dielcov, ktorý sa následne spája. Pomocou prítlačnej sily elektród je adhezívum vytláčané tak, aby vznikal elektrický kontakt medzi spájanými materiálmi a následne vzniká bodový zvar. Nechceným účinkom takéhoto spájania v dôsledku vysokej teploty môže byť poškodenie adhezíva v blízkosti zvaru a vznik nebezpečných výparov z dôvodu zahriatia adhezíva. [11]

Medzi dobré vlastnosti, ktoré sú pri kombinácii bodového zvárania a adhézneho spájania , napríklad patrí odolnosť spojov voči rázovému a odlupujúcemu zaťaženiu, vytvorenie tesnosti voči plynom a vode (odolnosť voči korózií) a zníženie vibrácií tým, že konštrukcia má väčšiu tuhosť. Dosahuje sa aj úspora na hmotnosti oproti mechanickému spájaniu prvkami. Schéma kombinácie bodového zvaru a adhézneho spájania je na obr. 7.

Obr. 7 Kombinácia bodového zvaru a adhézneho spájania [8]

Kombinácia adhézneho spájania s tlakovým spájaním

Pri tejto kombinácii spájacích metód sú využívané výhody adhézneho spájania aj tlakového spájania. Využitie adhezíva nám zaisťuje zníženie koncentrácie napätí, ktoré vznikajú v okolí tlakového spoja. Spoj je vytváraný tým, že vrstva adhezíva je nanesená na jednu plochu dielca, ktorá je následne za pomoci tlakovej sily lisovníka a lisovnice vytláčaná. Tým sa vytvára čo najlepší kontakt medzi spájanými dielcami.

Výhody na nevýhody technológie adhézneho spájania

Spájanie kovov adhéznom spájaním má v porovnaní s ostatnými metódami spájania nesporne mnoho výhod, spočívajúcich v možnosti spájania rôznych, navzájom nezvariteľných kovov, rovnomernom prenášaní napätí a zosilnenia konštrukcie v mieste, kde nitovanie alebo zváranie znižuje pevnosť materiálu. [9-11]

Medzi hlavnú výhodu využitia adhézneho spájania patrí zníženie výrobných nákladov v technologickom procese. Ďalej tiež možnosť spájania rôznych druhov materiálov a kovov, ktoré môžu byť navzájom nezvárateľné ako aj možnosť spájať veľmi tenké materiály a veľké plochy. Spoj má zvýšenú bezpečnosť pri poruche (vrstva adhezíva izoluje účinok vrubu). Samotný adhézne spájaný spoj je tesný voči tlaku, vákuu a jeho odolnosť voči korózií je zvýšená. Spoj môže byť vytvorený tak aby mal dobrú tepelnú, elektrickú a zvukovú izoláciu alebo aby mal dobrú elektrickú vodivosť. Spoj, ktorý bol realizovaný adhéznom spájaním, dokáže tlmiť vibrácie.

Pri procese adhézneho spájania dochádza k zníženiu hmotnosti na konečnom výrobku. Nehrozí prehriatie konštrukcie ako pri zváraní. Na adhéznom spájaní je možné pracovať aj za zníženej teploty, ktorá neovplyvní spájaný materiál. Dochádza tiež k vytvoreniu hladkých vonkajších vrstiev.

Výhody adhézne spájaných spojov možno zhrnúť nasledovne:

- zníženie hmotnosti spoja,

- možnosť spájania rôznych materiálov (aj tenkých),

- možnosť veľkoplošného spájania,

- vysoká bezpečnosť pri poruche,

- efektívnosť a ekonomickosť.

Nevýhody adhézne spájaných spojov:

- nízka odolnosť voči teplotným zmenám,

- vyžadujú predúpravu adhézne spájaného povrchu,

- časová náročnosť z dôvodu času vytvrdzovania,

- vysoké nároky na čistotu adhézne spájanej plochy.

Nevýhodou je dlhý čas pri vytvrdzovaní adhezíva a nutnosť predúpravy plôch pred procesom adhézneho spájania . Je potrebné prísne dodržiavanie technologického postupu v procese. Pri väčšine prípadov je nutnosť použitia vytvrdzovacích prípravkov. Odolnosť voči zvýšeným teplotám, odlupovaniu a nárazom takýchto spojov je slabá. Spoj je náchylný ku creepu (prasknutiu).

Literatúra

[2] Damico D. J.. Handbook of Adhesive Technology. 2nd ed., New York: M. Dekker, 2003.

[3] Peterka, J.: Adhéznom spájaní konstrukčních materiálú ve strojírenství. Praha: SNTL, 1980.

[4] Frejdin, A.: Pevnosť a životnosť adhézne spájaných spojov. Bratislava: ALFA, 1988.

[5] Kovačič, Ľ.: Adhézne spájanie kovov a plastov. Bratislava: ALFA, 1980.

[6] Technológia Adhézneho spájania . [Online] Dostupné na internete: https://moodle.uiam.sk/pluginfile.php/64671/mod_folder/content/0/adhézne spájanie%20kovov.pdf?forcedownload=1

[7] Banea, M. D. et al.: Multi-material adhesive joints for automotive industry, Composites Part B 151 (2018).

[8] Vývojové trendy v strojárskych technológiách – hybridné technológie. Strojárstvo [Online] Dostupné na internete: https://www.engineering.sk/strojarstvo-extra/3503-vyvojove-trendy-v-strojarskych-technologiach-hybridne-technologie

[9] DiBella, G. et al.: Mechanical characterization of adhesive joints with dissimilar substrates for marine applications, International Journal of Adhesion & Adhesives 41(2013).

[10] Marques, G. P. et al.: Adhesive selection for hybrid spot-welded/bonded single-lap joints: Experimentation and numerical analysis, Composites Part B 84 (2016).

[11] Banea, M. D. et al.: Debonding on command of adhesive joints for the automotive industry, International Journal of Adhesion & Adhesives 59 (2015).

[12] https://www.3mslovensko.sk/3M/sk_SK/bonding-and-assembly-ctl/training-education/science-of-adhesion/common-stress-types-adhesive-joints/

[13] https://www.3mslovensko.sk/3M/sk_SK/bonding-and-assembly-ctl/training-education/science-of-adhesion/less-stress-adhesive-joints/

[14] STN EN 1465 (66 85 10):Stanovenie pevnosti v šmyku preplátovaného adhézne spájaného spoja pri namáhaní v ťahu