História spájkovania

Spájkovanie patrí k najstarším tepelným spojovacím metódam. Už v starom Egypte sa spájkovali zlaté, strieborné a neskôr bronzové, medené a potom železné predmety. Veľké rozšírenie spájkovania nastalo počas druhej svetovej vojny v USA, neskôr vo Veľkej Británii a v ďalších západných štátoch. V bývalých štátoch sovietskeho zväzu, v priemyselnom meste Togliatti, sa koncom 60-tych rokov na tamojšej Vysokej škole začalo trojročným komplexným vyučovaním technológie spájkovania spolu so zváraním. V západnej Európe venujú veľkú pozornosť spájkovaniu v Nemecku na technických univerzitách ako aj vo veľkých výrobných koncernoch.

Spájkovanie je rozšírené aj vo Veľkej Británii, Holandsku a Francúzsku, ale aj v Českej republike. Predstavuje jednu z vysokoprogresívnych technológií napr. v elektrotechnickom, elektronickom alebo automobilovom priemysle. Vývoj tejto technológie je poznamenaný prudkým rozvojom poznatkov v oblasti aplikovanej fyziky, materiálového inžinierstva, chémie ako aj ďalších vedných odborov. Spájkovanie má v mnohých prípadoch v porovnaní so zváraním výhody. Spájkujú sa nielen drobné a tenkostenné dielce, ale aj hrubostenné výrobky, najmä zložitého tvaru, s vysokou vákuovou tesnosťou spoja. Možno spájkovať aj keramické a niektoré nekovové materiály [1].

V súčasnej dobe sa dostávajú do popredia metódy spájkovania, ktoré umožňujú spájkovať široké spektrum materiálov (kovy, nekovy, keramika, kompozity) súčasne. Rovnako sa preferuje spôsob beztavivového a bezolovnatého spájkovania, čo výrazne ovplyvňuje zníženie vstupných nákladov na výrobu súčiastok. Na to, aby bola dodržaná podmienka univerzálnosti a beztavivového bezolovnatého spájkovania dodržaná, musia sa používať špeciálne technológie a špeciálne spájkovacie zliatiny.

V tejto kapitole budú okrem bežných spôsobov spájkovania uvedené aj niektoré špeciálne moderné progresívne spôsoby a technológie, ktoré veľkou mierou prispievajú k modernizácii a technologickému pokroku spoločnosti.

Rozdelenie spájkovania

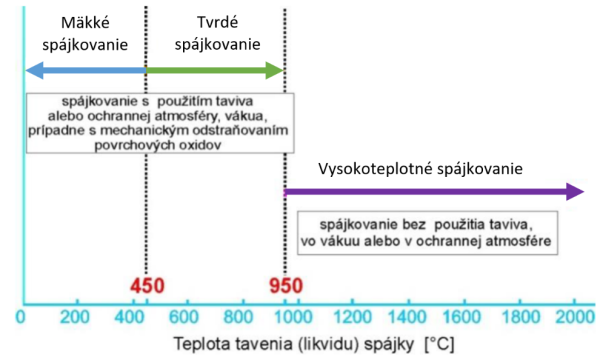

Spájkovanie sa delí podľa viacerých hľadísk. Podľa výšky teploty tavenia spájky sa delí na (obr. 1):

- mäkké spájkovanie (soldering) do 450 °C,

- tvrdé spájkovanie (brazing) od 450 do 950 °C,

- vysokoteplotné spájkovanie (high temperature brazing) nad 950 °C.

Obr. 1 Rozdelenie spájkovania podľa teploty tavenia spájky [2]

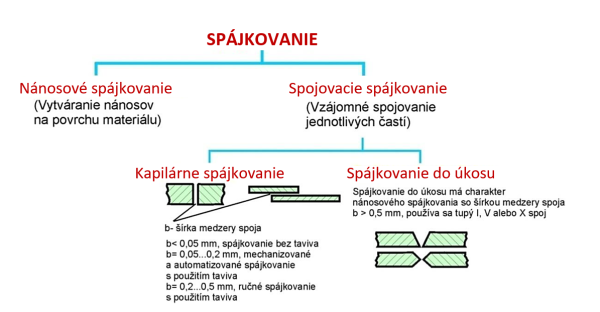

Podľa účelu použitia sa spájkovanie delí na (Obr. 2):

- spojovacie ‒ vzájomné spojovanie jednotlivých častí,

- nánosové (building up brazing/soldering) ‒ vytvorenie povrchovej vrstvy: spájkovanie, pri ktorom sa nanesie vrstva spájky na spájkovaný povrch.

Spojovacie spájkovanie delíme podľa tvaru spoja na:

- kapilárne (capilary brazing/soldering) ‒ spájkovanie, pri ktorom sa vyplní medzera spoja roztavenou spájkou pôsobením kapilárnej sily,

- do úkosu (braze welding) ‒ spájkovanie, pri ktorom sa spoj vytvorí nanesením vrstiev spájky bez pôsobenia kapilárnej sily.

Obr. 2 Rozdelenie spájkovania podľa tvaru spoja [2]

Podľa spôsobu pridávania spájky [1]:

- s vopred uloženou spájkou,

- počas spájkovania ‒ ručne,

- počas spájkovania ‒ strojovo.

Podľa okolitého prostredia na spájkovanie [3]:

- spájkovanie na vzduchu (open air brazing/soldering) ‒ spájkovanie vykonávané na vzduchu zvyčajne za použitia taviva;

- spájkovanie v redukčnom plyne (brazing/soldering in reduction gas) ‒ spájkovanie bez taviva v prostredí redukčného plynu, ktorý veľkou afinitou ku kyslíku redukuje povrchové oxidy;

- spájkovanie v inertnom plyne (brazing/soldering in inert gas) ‒ spájkovanie zvyčajne bez taviva v prostredí inertného plynu, ktorý obmedzuje tvorenie oxidov pri spájkovaní;

- spájkovanie vo vákuu (vacuum brazing/soldering) ‒ spájkovanie bez taviva v prostredí s menším tlakom ako je atmosférický;

- spájkovanie ponorom (dip brazing/soldering) ‒ spájkovanie, pri ktorom sa dielce ohrejú na spájkovaciu teplotu čiastočným alebo úplným ponorením do kúpeľa roztaveného kovu alebo soli, alebo taviva;

- spájkovanie v kovovom kúpeli (brazing/soldering in molten metal bath) ‒ spájkovanie ponorom, pri ktorom sa dielce s naneseným tavivom ponoria do kúpeľa roztavenej spájky;

- spájkovanie v tavivovom kúpeli (flux-dip brazing/soldering) ‒ spájkovanie ponorom, pri ktorom sa dielce spolu so spájkou ponoria do kúpeľa roztaveného taviva.

Podľa tepelného zdroja [3]:

- spájkovanie spájkovačkou (soldering with soldering iron) ‒ mäkké spájkovanie, pri ktorom sa potrebné teplo získa z ohriateho spájkovadla spájkovačky;

- spájkovanie horúcim plynom (hot gas soldering) ‒ mäkké spájkovanie využívajúce teplo koncentrovaného prúdu horúceho plynu;

- plameňové spájkovanie (flame brazing/soldering) ‒ spájkovanie, pri ktorom sa potrebné teplo získa horením zmesi plynov;

- odporové spájkovanie (resistance brazing/soldering) ‒ spájkovanie, pri ktorom sa potrebné teplo získa z tepelného účinku elektrického prúdu, a to priamym ohrevom dielcov, alebo nepriamo ohrevom elektród, z ktorých sa prenáša teplo na súčiastky vedením;

- indukčné spájkovanie (induction radiation brazing/soldering) ‒ spájkovanie, pri ktorom sa potrebné teplo vytvára elektrickým prúdom indukovaným do spájkovaného dielca z induktora;

- spájkovanie svetelným žiarením (light radiation brazing/soldering) ‒ spájkovanie, pri ktorom sa potrebné teplo získa sústredením svetelného žiarenia na spájkovanú plochu;

- infračervené spájkovanie (infrared brazing/soldering) ‒ spájkovanie infračerveným svetelným žiarením;

- laserové spájkovanie (laser brazing/soldering) ‒ spájkovanie svetelným laserovým žiarením;

- elektrónové spájkovanie (elektron beam brazing) ‒ spájkovanie, pri ktorom sa potrebné teplo získa sústredením zväzku elektrónových lúčov na spájkovanú plochu;

- spájkovanie v peci (furnace brazing/soldering) ‒ spájkovanie, pri ktorom sa dielce spolu s vopred vloženou spájkou a prípadným tavivom ohrejú na spájkovaciu teplotu v peci;

- spájkovanie horúcou doskou (hot plate soldering) ‒ mäkké spájkovanie, pri ktorom sa dielce spolu so spájkou a prípadným tavivom zohrejú na spájkovaciu teplotu stykom so zohriatou doskou.

Podľa úrovne automatizácie [3]:

- ručné spájkovanie (manual brazing/soldering) ‒ spájkovanie, pri ktorom sa všetky pracovné úkony vykonávajú ručne;

- mechanizované spájkovanie (mechanized brazing/soldering) ‒ spájkovanie vykonávané spájkovacím strojom, pričom človek vkladá do medzery spoja spájkovací materiál, dielce vkladá do spájkovacieho prípravku a prípadne z neho vyberá spájkované dielce;

- automatizované spájkovanie (automatic brazing/soldering) ‒ spájkovanie vykonávané spájkovacím strojom podľa zadaného programu.

Ostatné spôsoby [3]:

- exotermické spájkovanie (exotermic brazing) ‒ spájkovanie využívajúce teplo, ktoré vzniká pri chemickej reakcii osobitnej chemickej zmesi položenej v spájkovanom spoji;

- spájkovanie vlnou (wave soldering) ‒ hromadné spájkovanie, pri ktorom spájkované miesto s naneseným tavivom prejde vrchnou časťou vlny roztavevenej spájky;

- spájkovanie pretavením (reflow soldering) ‒ mäkké spájkovanie, pri ktorom sa vopred nanesená alebo vložená spájka roztaví;

- spájkovanie ultrazvukom (ultrasonic soldering) ‒ mäkké spájkovanie, pri ktorom sa ultrazvukom odstraňuje vrstva oxidov a ďalších zlúčenín zo spájkovaných plôch pod vrstvou roztavenej spájky;

- spájkovanie vtieraním (intrusion soldering) ‒ spájkovanie, pri ktorom sa vrstva oxidov a ďalších zlúčenín na spájkovaných plochách rozruší mechanickým škrabaním pod vrstvou roztavenej spájky;

- difúzne spájkovanie (diffusion soldering/brazing) ‒ spájkovanie, pri ktorom sa vzájomnou difúziou základného materiálu a spájky, ktoré sú zohriate na vhodnú teplotu, dosiahnu vlastnosti spoja blízke základnému materiálu.

Spájky a tavivá

Spájka je prídavný kovový materiál na spájkovanie, ktorého teplota tavenia je nižšia ako teplota tavenia základného materiálu (ZM), pričom zmáča základný materiál [3].

Všeobecné požiadavky na spájky

Od spájky (ktorá má vždy iné chemické zloženie ako základný materiál) sa vyžadujú nasledovné vlastnosti [4]:

- dobré spájkovacie vlastnosti t. j. zmáčavosť a roztekavosť;

- úzky interval tavenia medzi solidom a likvidom, blízkoeutektické alebo eutektické zloženie;

- vyrobená z čistých východiskových surovín, aby mala spájka nízky obsah nečistôt (najmä nízkotaviteľných prímesí), ktoré vytvárajú v stykovej ploche spoja krehké intermediárne fázy;

- vhodný tvar a formu pre spájkovanie;

- primeranú cenu (v niektorých prípadoch nerozhoduje);

- dodávka spájky s certifikátom kvality.

Tavivo je definované ako chemický prostriedok, ktorý napomáha spájkovaniu tým, že odstraňuje zo spájkovanej plochy oxidy a iné zlúčeniny kovov, chráni ju počas spájkovania pred ďalšou oxidáciou a priaznivo ovplyvňuje povrchové napätie spájky. Podľa výšky teploty tavenia sa spájky delia na [3]:

- mäkké spájky (filler metal for soldering/solder) do 450 °C,

- tvrdé spájky (filler metal for brazing/braze) od 450 do 950 °C,

- vysokoteplotné spájky (filler metal for high-temperature brazing) nad 950 °C.

Mäkké spájky (filler metal for soldering/solder) do 450 °C

Zloženie mäkkých spájok je uvedené v norme STN EN ISO 9453:2014 Mäkké spájky. Chemické zloženie a tvary (Soft solder alloys – Chemical compositions and forms). V tab. 1 sú uvedené mäkké spájky klasifikované podľa normy STN EN ISO 9453 s označením podľa STN EN ISO 3677: 2016.

Tab. 1 Mäkké spájky klasifikované v norme STN EN ISO 9453 s označením podľa STN EN ISO 3677

| Skupina | Označenie | Teplota tavenia (Solidus/likvidus) [°C] |

|---|---|---|

| Sn-Sb | S-Sn95Sb5 | od 230 do 240 |

| Sn-Pb-Bi a Bi-Sn |

S-Sn60Pb38Bi2 S-Pb49Sn48Bi3 S-Bi57Sn43 |

180 / 205 178 / 205 138 |

| Sn-Pb-Cd | S-Sn50Pb32Cd18 | 145 |

| Sn-Cu a Sn-Sb-Cu |

S-Sn99Cu1 S-Sn97Cu3 S-Sn60Pb38Cu2 S-Sn50Pb40Cu1 |

230 / 240 230 / 250 183 / 190 183 / 215 |

| Sn-In | S-Sn50In50 | 117 / 125 |

| Sn-Ag a Sn-Pb-Ag |

S-Sn96Ag4 S-Sn97Ag3 S-Sn62Pb36Ag2 S-Sn60Pb36Ag4 |

221 221 / 230 178 / 190 178 / 180 |

| Pb-Ag a Pb-Sn-Ag |

S-Pb98Ag2 S-Pb95Ag5 S-Pb93Sn5Ag2 |

304 / 305 304 / 365 296 / 301 |

Tvrdé spájky (filler metal for brazing/braze) od 450 do 950 °C

Zloženie tvrdých spájok je uvedené v norme STN EN ISO 17672:2016 Tvrdé spájkovanie. Prídavné kovy. (Brazing. Filler metals). Označovanie niektorých hliníkových, strieborných a medených spájok na tvrdé spájkovanie podľa STN EN ISO 17672 a STN EN ISO 3677 je uvedené v tab. 2.

Tab. 2 Označovanie hliníkových tvrdých spájkovacích zliatin

| ISO 17672 | STN EN ISO 3677 | AWS | EN 1044 | JIS |

|---|---|---|---|---|

| Hliníkové spájky | ||||

| Al 105 | B-Al95Si-575/630 | – | AL 101 | – |

| Al 107 | B-Al92Si-575/615 | BAlSi-2 | AL 102 | BA4343 |

| Al 110 | B-Al90Si-575/590 | BAlSi-5 | AL 103 | BA4045 |

| Al 112 | B-Al88Si-575/585 | BAlSi-4 | AL 104 | BA4047 |

| Al 210 | B-Al86SiCu-520/585 | BAlSi-3 | AL 201 | BA4145 |

| Al 310 | B-Al89SiMg-555/590 | BAlSi-7 | AL 301 | BA4004 |

| Al 311 | B-Al89SiMg(Bi)-555/590 | BAlSi-11 | AL302 | BA4104 |

| Al 315 | B-Al90Si-559/591 | – | – | BA4005 |

| Al 317 | B-Al88SiMg-562/582 | BAlSi-9 | – | – |

| Al 319 | B-Al89SiMg-559/579 | – | – | BA4N04 |

| Al 410 | B-Al87SiZn-576/588 | – | – | BA4N45 |

| Al 415 | B-Al90SiZn-576/609 | – | – | BA4N43 |

| Mg 001 | B-Mg88AlZnMn-443/599 | BMg-1 | – | – |

| Strieborné spájky | ||||

| Ag 125 | B-Cu40ZnAgSn – 680/760 | BAg-37 | AG 108 | – |

| Ag 130 | B-Cu36ZnAgSn – 665/755 | – | AG 107 | – |

| Ag 134 | B-Cu36ZnAgSn – 630/730 | – | AG 106 | BAg-7B |

| Ag 138 | B-Cu38ZnAgSn – 650/720 | BAg-34 | – | BAg-34 |

| Ag 140 | B-Cu40ZnAgSn – 640/710 | BAg-28 | AG 105 | BAg-28 |

| Spájky meď-fosfór | ||||

| CuP 178 | B-Cu95P-710/925 | – | – | BCuP-1 |

| CuP179 | B-Cu94P-710/890 | – | CP 203 | – |

| CuP 180 | B-Cu93P-710/820 | – | CP 202 | BCuP-2 |

| CuP 181 | B-Cu93P-710/793 | BCuP-2 | – | – |

| CuP 182 | B-Cu92P-710/925 | – | CP 201 | – |

Vysokoteplotné spájky (filler metal for high-temperature brazing) nad 950 °C

Do tejto skupiny patria spájky na báze zlata (tab. 3) a na báze paládia (tab. 4). Tieto spájky vytvárajú jednofázovú štruktúru v medzere spoja bez ohľadu na jej šírku. Dosiahnu sa tým vysoké pevnostné a plastické vlastnosti spojov namáhaných pri prevádzkových teplotách do 600 °C. Preto sa používajú pre vysokopevné materiály spájkovaním vo vákuu. Spájky sú veľmi drahé. Preto sa pristúpilo k aplikácii lacnejších spájok na báze niklu a kobaltu (tab. 5)[4].

Tab. 3 Skupina spájok Au: Tvrdé spájky s obsahom zlata

| ISO 17672 | STN EN ISO 3677 | AWS | STN EN 1044 |

|---|---|---|---|

| Au 295 | B-Cu70Au-995/1020 | – | AU 104 |

| Au 375 | B-Cu62Au-980/1000 | BAu-1 | AU 103 |

| Au 625 | B-Au62Cu-930/940 | – | AU 102 |

| Au 752 | B-Au75Ni-950/990 | – | AU 106 |

| Au 801 | B-Au80Cu(Fe)-905/910 | – | AU 101 |

| Au 827 | B-Au82Ni-950 | BAu-4 | AU 105 |

Tab. 4 Skupina spájok Pd: Tvrdé spájky s obsahom paládia

| ISO 17672 | STN EN ISO 3677 | AWS | STN EN 1044 |

|---|---|---|---|

| Pd 287 | B-Ag68CuPd-805/810 | BVAg-30 | PD 106 |

| Pd 387 | B-Ag58CuPd-825/850 | BVAg-31 | PD 105 |

| Pd 388 | B-Ag68CuPd-830/860 | – | PD 104 |

| Pd 481 | B-Ag65CuPd-850/900 | – | PD 103 |

| Pd 484 | B-Ag52CuPd-875/900 | – | PD 102 |

| Pd 587 | B-Ag54PdCu-900/950 | BVAg-32 | PD 101 |

| Pd 288 | B-Ag95Pd-970/1010 | – | PD 204 |

| Pd 483 | B-Cu82Pd-1080/1090 | – | PD 203 |

| Pd 485 | B-Ag75PdMn-1000/1120 | – | PD 202 |

| Pd 647 | B-Pd60Ni-1235 | – | PD 201 |

| Pd 657 | B-Pd65Co-1235/1252 | BVPd-1 | PD 301 |

Tab. 5 Skupina spájok Ni a Co: Niklové tvrdé spájky

| ISO 17672 | STN EN ISO 3677 | AWS | STN EN 1044 |

|---|---|---|---|

| Ni 612 | B-Ni81CrB-1055 | BNi-9 | NI 109 |

| Ni 620 | B-Ni82CrSiBFe-970/1000 | BNi-2 | NI 102 |

| Ni 630 | B-Ni92SiB-980/1040 | BNi-3 | NI 103 |

| Ni 631 | B-Ni95SiB-980/1070 | BNi-4 | NI 104 |

| Ni 650 | B-Ni71CrSi-1080/1135 | BNi-5 | NI 105 |

| Ni 670 | B-Ni63WCrFeSiB-970/1105 | BNi-10 | NI 110 |

| Ni 671 | B-Ni67WCrSiFeB-970/1095 | BNi-11 | NI 111 |

| Ni 700 | B-Ni89P-875 | BNi-6 | NI 106 |

| Ni 710 | B-Ni76CrP-890 | BNi-7 | NI 107 |

| Ni 720 | B-Ni65CrP-880/950 | BNi-12 | NI 112 |

| Ni 800 | B-Ni66MnSiCu-980/1010 | BNi-8 | NI 108 |

| Co 900 | B-Co51CrNiSiW(B)-1120/1150 | BCo-1 | CO 101 |

Tavivo je definované ako chemický prostriedok, ktorý napomáha spájkovaniu tým, že odstraňuje zo spájkovanej plochy oxidy a iné zlúčeniny kovov, chráni ju počas spájkovania pred ďalšou oxidáciou a priaznivo ovplyvňuje povrchové napätie spájky [3].

Porovnanie zvárania a spájkovania

K hlavným výhodám spájkovania patrí [4]:

- menšia spotreba tepelnej energie, vyššia pracovná rýchlosť, vysoká hospodárnosť výroby aj pri použití drahšej spájky,

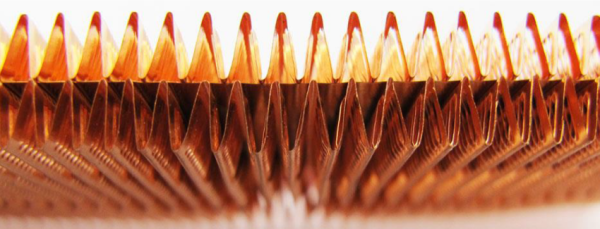

- vysoká produktivita práce, pretože je možnosť zhotoviť viacej spojov naraz (obr. 3),

- možnosť mechanizácie a automatizácie spájkovania,

- hygienické pracovné prostredie,

- spájkovanie tenkostenných materiálov a rúrok z Cu, Al s veľkým počtom spojov (obr. 3),

- možnosť spájkovania všetkých kovov a zliatin, kombinovaných kovových a nekovových materiálov, jednoduchých a zložitých spojov (pri ohreve v peci),

- možnosť kombinácie spájkovania a tepelného spracovania,

- pekný povrchový vzhľad spájky v spoji (obr. 3),

- menšie štruktúrne zmeny v spojovaných materiáloch a menšie vnútorné napätie v spoji,

- vysoká reprodukovateľnosť výsledkov spájkovania a ľahká kontrola kvality spoja,

pri kapilárnom spájkovaní spájka vyplní celý prierez spoja aj keď sa pridáva len z jednej strany.

Obr. 3 Príklady spájkovaných výrobkov

vľavo – spájkovaný výrobok z nehrdzavejúcej ocele s veľkým počtom spojov [5]

vpravo – tepelný výmenník spájkovaný procesom Cuprobraze [6]

Pri spájkovaní nenastane roztavenie kontaktnej plochy základného materiálu ako pri zváraní [4]. Ďalšie rozdiely medzi spájkovaním a zváraním je možné zhrnúť nasledovne:

- prídavný materiál ‒ spájka má iné chemické zloženie ako základný materiál. To ovplyvňuje úžitkové vlastnosti spoja,

- teplotno – časový priebeh pri zváraní je tvrdý, t. j. vysoká koncentrácia tepla je sústredená do miesta zvaru, zatiaľ čo pri spájkovaní s lokálnym ohrevom je široká oblasť spoja ohriata na spájkovaciu teplotu nižšiu ako teplota tavenia základného materiálu,

- pri spájkovacej teplote roztavená spájka tečie len do teplej oblasti medzery všetkými smermi, v dôsledku pôsobenia fyzikálnych zákonov,

- pôsobenie kapilárnej sily v medzere (0,02 ‒ 0,2 mm) spoja má za následok rýchle osvojenie techniky ručného spájkovania pracovníkom a vytvára jednoduchšie predpoklady pre mechanizáciu spájkovacieho procesu.

- materiálovo heterogénny spájkovaný spoj sa pri zaťažení správa ako materiálový vrub. Jeho účinok závisí od šírky medzery spoja, druhu spájky a základného materiálu i od spôsobu namáhania. Pevnosť spájkovaného spoja býva 60 až 100 % pevnosti základného materiálu v žíhanom stave,

- pri spájkovaní kaliteľných ocelí treba voliť typ spájky, ktorej spájkovacia a kaliaca teplota sú súhlasné. Po zodpovedajúcom rýchlom ochladení treba vykonať popúšťanie spájkovaného spoja,

- korózna odolnosť spájkovaného spoja je podstatne horšia ako zváraného, najmä v agresívnom prostredí. V slabšom koróznom prostredí odolávajú aj spájkované spoje,

kútový prechod spájky pri spájkovaných spojoch je hladký a nevyžaduje mechanické opracovanie spoja.

Základné požiadavky na vlastnosti spájok

Zmáčavosť

Zmáčavosť (wettability) je schopnosť tekutej spájky priľnúť ku kovovo čistému povrchu základného materiálu pri určitej teplote. Pri zmáčaní sa povrchové atómy (ióny) základného materiálu a tekutej spájky dostanú do malej vzdialenosti, takže sa vytvoria podmienky pre účinok adhéznych a kohéznych síl. Najčastejšie dochádza aj k vzájomnému rozpúšťaniu a difúzii niektorých prvkov spájkovaných materiálov. Pritom sa znižuje voľná povrchová energia (povrchové napätie [N.m-1]) systému: spájka (L), základný materiál (S), ochranná atmosféra, vákuum, tavivo (V). Z uvedeného vyplýva, že zmáčavosť nastane, keď sa vytvárajú v kontaktnej ploche spoločné fázy (tuhé roztoky, intermediárne fázy), pričom vzájomná rozpustnosť spájkovaných kovov môže byť aj malá. Adhézne sily sú pritom väčšie ako kohézne [4].

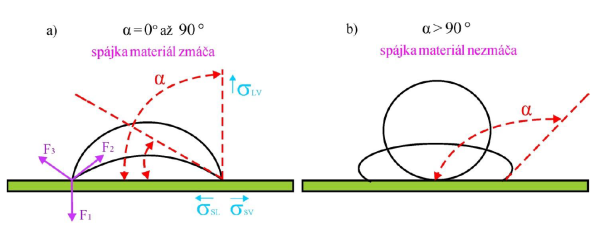

Kvalitatívnym kritériom zmáčania je kontaktný uhol (α), ktorý zviera dotyčnica povrchu spájky (𝛔𝐋𝐕) s povrchom základného materiálu (𝛔𝐒𝐋) v mieste kontaktu s okolitou atmosférou (𝛔𝐒𝐕) – obr. 4.

Obr. 4 Schéma zmáčania

σSV je povrchová energia medzi povrchom materiálu a okolitou atmosférou, σLV ‒ povrchová energia medzi povrchom materiálu a tekutou spájkou, σSL ‒ povrchová energia medzi tekutou spájkou a okolitou atmosférou, α ‒ uhol zmáčania, F1 ‒ príťažlivé sily atómov povrchovej vrstvy ZM a tekutej spájky, F2 ‒ príťažlivé sily atómov okolitého prostredia, F3 ‒ príťažlivé sily susedných atómov v tekutej spájke.

Zmáčanie nastane ak uhol α je v rozmedzí 0 ° < α < 90 °:

- pri α = 0 °až 15 ° je zmáčavosť výborná (vhodná pre kapilárne spájkovanie),

- pri α = 15 ° až 75 ° je zmáčavosť dobrá (vhodná pre nánosové spájkovanie),

- pri α = 75 ° až 90 ° má spájka zhoršenú zmáčavosť (ešte postačuje pre nánosové spájkovanie).

- pri α > 90 ° spájka povrch materiálu nezmáča (spájka nie je vhodná pre akýkoľvek spôsob spájkovania).

Roztekavosť

Roztekavosť (spreadability) definujeme ako schopnosť tekutej spájky roztiecť sa pri určitej teplote po vodorovnom povrchu základného materiálu. Kvalitatívnym kritériom roztekavosti je veľkosť plochy v mm2, pri ktorej sa definované množstvo spájky pri skúške roztečie [4].

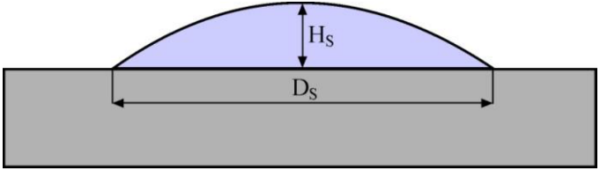

Niektoré normy namiesto časovo náročného vyhodnotenia roztečenej plochy dávajú prednosť meraniu výšky spájky po roztečení (obr. 5). Koeficient roztekavosti je potom podielom výšky po roztečení a výšky pri ideálnom nezmáčaní. Keď je povrch nezmáčavý, zmáčanie nenastane a spájka vytvorí ideálnu guľovú plochu [7].

Obr. 5 Priemer 𝐷𝑠 a výška 𝐻𝑠 spájky po zmáčaní základného materiálu

Kapilarita

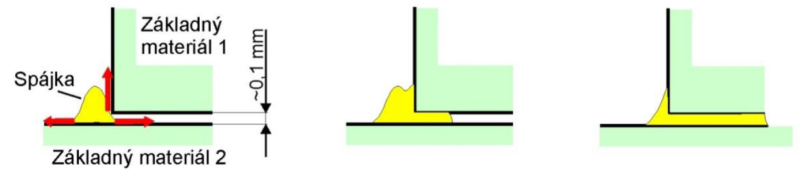

Kapilarita (capilarity) je definovaná ako schopnosť tekutej spájky vyplniť pri určitej teplote úzku medzeru spoja pôsobením kapilárnych síl. Podmienkou vzniku kapilárnej rozpínavosti je medzera spoja pod 0,5 mm. Kontrolou správneho kapilárneho spájkovania je vytvorenie kútového prechodu spájky na protiľahlej strane spoja (obr. 6). Odporúčaná kapilárna medzera spoja pre rôzne druhy spájok a základného materiálu je uvedená v tab. 6 [1, 8, 9].

Obr. 6 Postup kapilárneho spájkovania [8]

Tab. 6 Kapilárna medzera spoja [9]

| Spájka na báze | Šírka medzery spoja s [mm] | Základný materiál |

|---|---|---|

| Sn-Pb | 0,02 až 0,2 | Meď, zliatina Cu-Zn, oceľ |

| Al-Si | 0,2 až 0,5 | Hliník |

| Cu | 0,02 až 0,07 | Oceľ |

| Cu-P-(Ag) | 0,02 až 0,1 | Meď, zliatina Cu-Zn |

| Cu-Zn | 0,1 až 0,2 | Oceľ, meď |

| Cu-Sn | 0,1 až 0,3 | Oceľ, meď |

| Cu-Ni | 0,2 až 0,4 | Oceľ |

| Ag-Cu | 0,02 až 0,1 | Oceľ, meď, zliatiny Cu-Zn |

| Ag-Cu-Zn | 0,02 až 0,1 | Oceľ, meď, zliatina Cu-Zn |

| Ni | 0,02 až 0,05 | Oceľ, zliatiny Ni |

Spájkovanie v automobilovom priemysle

Slovensko patrí medzi najväčších výrobcov automobilov v strednej Európe, a to vďaka štyrom automobilovým koncernom: Volkswagen Slovakia v Bratislave, Groupe PSA Slovakia v Trnave, Kia Motors Slovakia v Žiline a Jaguar Land Rover Slovakia v Nitre. Okrem toho pôsobia na Slovensku aj dodávatelia automobilových komponentov, ktorí dodávajú svoje výrobky nielen výrobcom automobilov na Slovensku, ale aj do zahraničia.

Technológie spájkovania pozinkovaných plechov

Okrem metód zvárania sa na spájanie pozinkovaných plechov používajú technológie tvrdého spájkovania, ktoré sú už bežne prístupné výrobcom automobilov. Priemyselné využitie má najmä:

- MIG/MAG spájkovanie,

- TIG spájkovanie,

- spájkovanie plazmou,

- spájkovanie laserovým lúčom.

Špecifické vlastnosti a aplikačné možnosti niektorých z týchto spôsobov spájkovania sú charakterizované v tab. 7.

Tab. 7 Porovnanie vlastností pre MIG/MAG, plazmové a laserové spájkovanie [10]

| MIG-MAG spájkovanie | Plazmové spájkovanie | Laserové spájkovanie | |

|---|---|---|---|

| Mechanizácia | ručné/automatizované | ručné/automatizované | automatizované |

| Rýchlosť spájkovania

automatizované ručné |

– < 3 m/min asi 0,5 m/min |

–

< 1,7 m/min asi 0,5 m/min |

– – ≤ 3m/min |

| Priemerný tepelný príkon na jednotku dĺžky pri spájkovaní plechu hrúbky 1,0 mm | cca 120 ‒ 360 J/mm | cca 120 – 180 J/mm | cca 80 J/mm |

| Spájka | na báze medi | na báze medi | na báze medi |

| Ochranný plyn /Spotreba plynu |

Ar (zmesný plyn) asi 10 l/min |

Ar (zmesný plyn)

ochranný plyn: 10 ‒ 15 l/min plazmový plyn: 0,8 ‒ 2 l/min |

– |

| Korózna odolnosť | náter lakom | náter lakom | náter lakom |

| Pórovitosť nánosu spájky | – | – | – |

| Rozstrek pri spájkovaní | + | – | – |

| Mobilnosť spájkovacej metódy |

++ ručné/automatizované |

++

ručné |

– |

Spájky na povlakované plechy

Štandardnou spájkou na spájkovanie pozinkovaných plechov je spájka na báze medi s nízkym obsahom legujúceho prvku kremíka s označením SG-CuSi3 (DIN 1733). Spájku možno z normy STN EN ISO 17672 označiť ako „Spájka ISO 17672-BCu97Si3- 910/1025“ (v skratke CuSi3). Cieľom legujúceho prvku je znížiť teplotu tavenia spájky, dezoxidovať nános a zlepšiť zmáčavosť spájky. Spájka je tvorená tuhým roztokom Si v αCu. Teplota tavenia takejto spájky je v intervale od 910 do 1025 °C, v porovnaní so Zn povlakom, ktorý sa taví pri ~ 419 °C. Mechanické vlastnosti spájky CuSi3 a ďalších vhodných na pozinkované plechy sú uvedené v tab. 8.

Tab. 8 Mechanické a fyzikálne vlastnosti spájok pre spájkovanie pozinkovaných plechov [10]

| Označenie spájky | Interval tavenia [°C] | Medza klzu [MPa] | Medza pevnosti [MPa] | Ťažnosť [%] |

|---|---|---|---|---|

| SG-CuSi3 R-CuSi-A 2.1461 CF116C |

910 – 1025 | 250 | >380 | 46 |

| L-CuSi3Mn1 | 910 ‒ 1025 | >120 | 340 ‒ 460 | 40 |

| L-CuSi2Mn | 1030 ‒ 1060 | >80 | 290 ‒ 340 | 45 |

| SG-CuSn10SiMn | 887 ‒ 1020 | 240 | >350 | 15 |

| SG-CuSn CuSn1Mn S-CF133G 2.1006 |

1020 ‒ 1050 | 230 | >340 | 25 |

| SG-CuAl8 R-CuAl-Al CF303G 2.0921 |

1030 ‒ 1040 | 180 | 380 ‒ 450 | 40 |

| SG-CuAl8Ni2 SG31-150C 2.0922 |

1030 ‒ 1050 | 290 | 530 ‒ 590 | >30 |

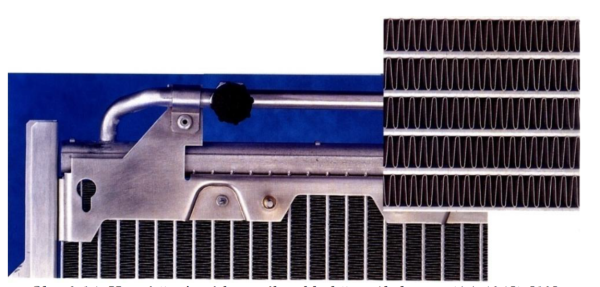

Mechanizované spájkovanie hliníkových chladičov

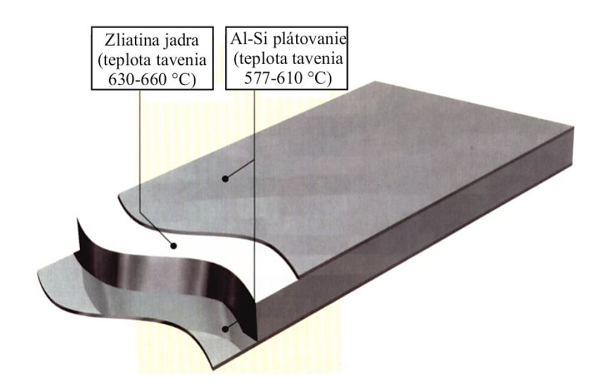

Pri spájkovaní výrobkov z tenkostenných materiálov ako sú automobilové chladiče (obr. 7), tepelné výmenníky, olejové chladiče a pod. sa na ich výrobu používajú plechy z Al zliatin hrúbky 1 až 3 mm. Tieto plechy sú na jednej, alebo na obidvoch stranách plátované spájkou typu Al-Si (8 až 12 hm.% Si) legovanej Mg, Cu so spájkovacou teplotou 580 až 610 °C. Hrúbka plátovanej vrstvy je 6 až 12 % z hrúbky plechu – obr. 8. Konštrukčná spájkovateľnosť je daná tvarom výrobku [11].

Obr. 7 Horná časť spájkovaného chladiča z Al zliatiny (AA 4045) [12]

Obr. 8 Hliníkový plech plátovaný z oboch strán spájkou AlSi12 (teplota tavenia 577/610 °C) [12]

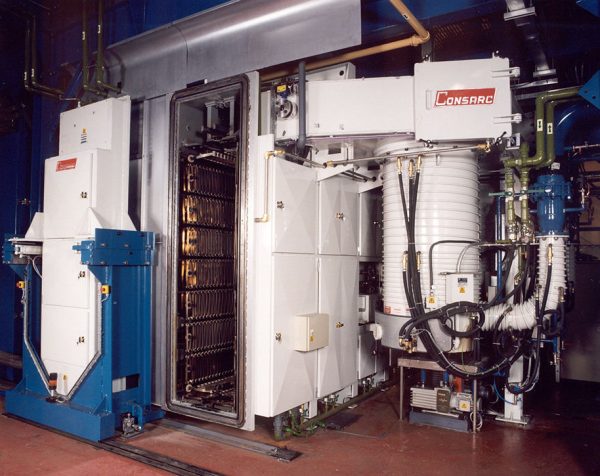

Pri spájkovaní vo vákuu sa používajú osobitné pece, jedno, alebo viackomorové obdĺžnikového tvaru (obr. 9). Spájkovance sú uložené v nosnom ráme z nehrdzavejúcej ocele. Pri jednokomorovej peci nastáva veľký tepelný šok pred novým spájkovaním. Dvojkomorová pec sa skladá zo spájkovacej a predohrievacej a pri trojkomorovej aj z ochladzovacej komory. Jednotlivé komory sú oddelené zvislými vákuovými dverami, čo zvyšuje produkciu spájkovania [13].

Obr. 9 Pohľad na vákuovú CONSARC pre spájkovanie hliníkových automobilových chladičov [14]

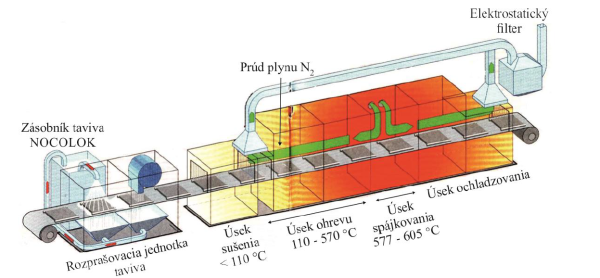

Pri spájkovaní v priebežnej peci v ochrannej atmosfére dusíka (obr. 10) sa získa rýchlejší a rovnomernejší ohrev, pretože sa realizuje vedením za použitia ventilátora. Pritom sú menšie nároky na údržbu zariadenia s ohľadom na menšiu tvorbu usadenín z odparujúcich sa prvkov Mg a Zn.

Obr. 10 Priebežná pec na spájkovanie v ochrannej atmosfére dusíka [12, 15]

Technologický postup spájkovania v priebežnej peci pozostáva z nasledujúcich etáp [12]:

- odmastenie zložených dielcov v uchycovacích prípravkoch z nehrdzavejúcej ocele pri teplote 170 °C,

- nanášanie taviva vo forme prášku zmiešaný s upravenou vodou, pomocou batérie striekacieho zariadenia,

- sušenie taviva do 300 °C,

- pomalý ohrev na spájkovaciu teplotu 605 °C/3 ‒ 5 min, resp. 595 °C/15 ‒ 20 min. (kontroluje sa pomocou viacerých dotykových termočlánkov),

- pomalé ochladenie spájkovanca v peci na 30 °C,

- postupné vybratie spájkovancov z dopravného pásu,

- kontrola kvality spájkovancov.

Súčasné trendy v oblasti technológií spájkovania v elektronickom priemysle

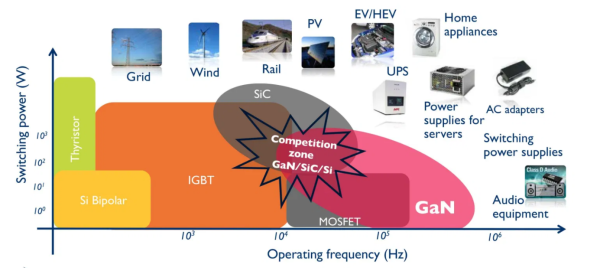

V oblasti elektronického a mikroelektronického priemyslu je hlavnou potrebou vývoj nových sofistikovaných elektronických zaradení, ktoré dokážu pracovať rýchlejšie, spoľahlivejšie a úspornejšie. Jadrom týchto zariadení sú vysokovýkonné tranzistorové polovodičové súčiastky, ktoré v jednom zapuzdrenom balení vytvárajú výkonový elektronický čip [16-18]. Najpoužívanejšie komponenty, ktoré spĺňajú tieto podmienky sú planárne MOSFET, IGBT či HEMT tranzistory, výkonové Schotkyho bariérové diódy a v súčasnosti sa testujú aj kremíkové nanotranzistory niekedy označované ako FINFETy [19-22].

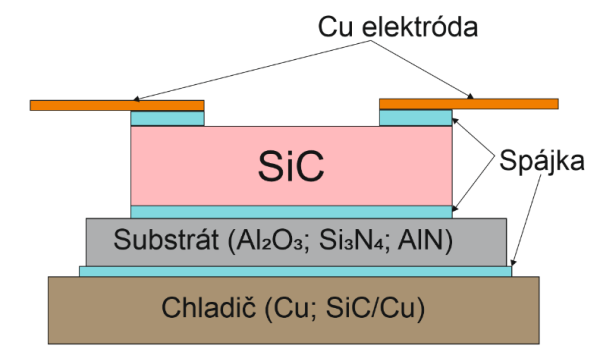

Výroba polovodičových výkonových zapuzdrených čipov sa vo všeobecnosti skladá z niekoľkých materiálov rôzneho druhu spájaných do jedného celku – obr. 11. Celok sa skladá výmenníka tepla (chladiča – Cu, CuSiC) spojeného s keramickým materiálom, ktorý sa spája s výkonným polovodičovým čipom (SiC, GaN) s ktorého povrchom je spojený vonkajší obvod z vodivých materiálov (Al, Cu, Cu-SiC). Celok je následne uložený v jednom puzdre [23, 24].

Obr. 11 Schématické znázornenie výkonového polovodičového modulu

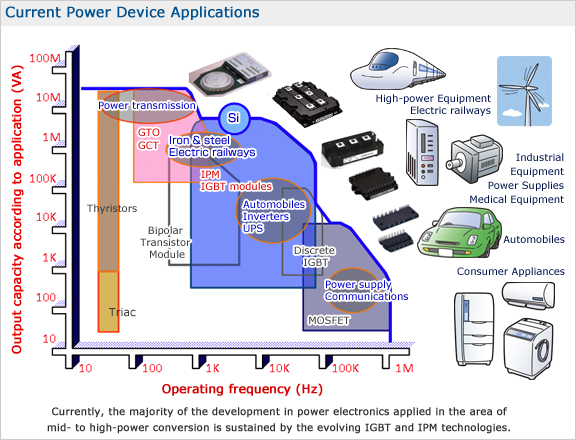

Využitie moderných vysokovýkonných elektronických čipov či modulov je takmer v každej modernej technike počnúc v oblasti automobilového priemyslu, PC techniky, strojárskeho priemyslu až po oblasť vesmírneho prieskumu. S vývojom techniky a technologického pokroku sa kladú čoraz vyššie nároky na nižšiu hmotnosť a vyšší výkon pri nižších prevádzkových nákladoch. Moderná elektronika tento trend spĺňa nahradením klasických Si čipov, čipmi na báze karbidov kremíka alebo nitridov gália. Takéto zariadenia umožňujú dosiahnuť vyššie frekvencie, vyššie výdržné napätia s extrémne nízkym odporom na jednotku plochy. Pri použití kremíka bola horná hranica teploty chodu zariadenia približne 150 °C. Trojnásobný pásmový rozsah SiC v porovnaní s kremíkom umožňuje napájanie zariadenia za oveľa vyšších teplôt, čo značne rozširuje použiteľnosť. Výsledkom je prelomový výkon, menšie rozmery a nižšia spotreba energie [25-27].

Spoločnosť Mitsubishi Electric, ktorá má svoju pobočku aj na Slovensku v Nitre, vyrábajú inteligentné výkonové moduly, ktoré majú popredné miesto na trhu inventorových výrobkov. Spoločnosť vyrába rôzne výkonové moduly, ktoré prezentujú podľa obr. 12. Ide hlavne o výkonové IGBT a IPM moduly s kremíkovým jadrom [28].

Obr. 12 Aplikačné uplatnenie výkonových Si modulov spoločnosti Mitsubishi Electric [28]

Na druhú stranu, v rámci európskeho projektu Horizon 2020 sú talianski vedci presvedčený, že súčasné výkonové moduly sú neefektívne a odhadujú, že iba 20% celej energie zapojenej do výroby energie sa dostane ku koncovému používateľovi. Tento problém je podľa talianskych vedcov možné riešiť práve nitridovými či karbidovými polovodičovými jadrami [29]. K týmto tvrdeniam sa autori z týždenníka Electonics News, ktorí podľa obr. 13 prezentovali aplikačný potenciál týchto modulov.

Obr. 13 Aplikácie výkonových modulov [30]

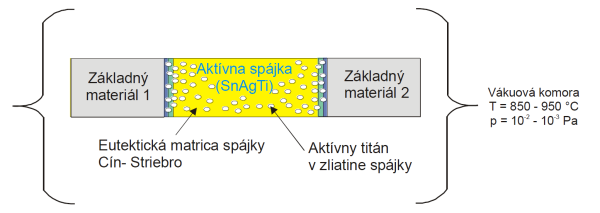

Najpoužívanejším spôsobom vytvorenia kombinovaných spojov pri výrobe výkonových polovodičových modulov je spájkovanie mäkkými spájkami. Do popredia sa dostáva takzvané priame beztavivové aktívne spájkovanie, čo znamená beztavivové spájkovanie kovových, keramických, polovodičových či kompozitných materiálov bez nutnosti predchádzajúceho povlakovania pre zabezpečenie zmáčania týchto materiálov použitou aktívnou spájkou. Riešením je vhodné legovanie spájkovacích zliatin aktívnymi prvkami ako sú Ti, In, Mg či lantanoidy. Zliatiny obsahujúce tieto prvky majú vysokú afinitu k jednému či viacerým prvkom keramických či polovodičových substrátov a použitím vhodnej technológie spájkovania sú schopné zmáčať ich povrchy. Takto vyrobené spoje je nutné podrobiť skúškam spoľahlivosti pre aplikácie v zapuzdrených súčiastkach. Je nutné spĺňať podmienky odolnosti voči teplotným cyklom a mechanickému namáhaniu. Kľúčovým je pochopenie vlastností na rozhraní a štúdium rozhraní spojov. Pochopenie vedie k stanoveniu podmienok a kritérií, pri ktorých nastáva zlyhanie spájkovanej zostavy.

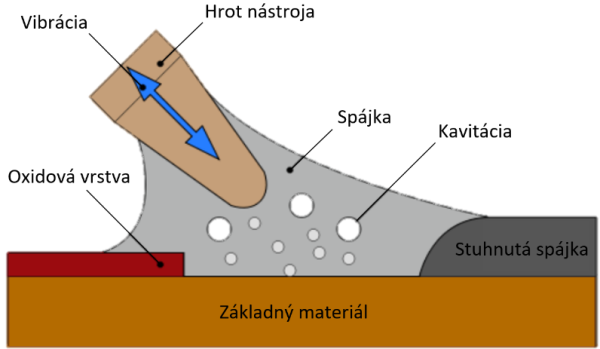

Spájkovanie pomocou aktívneho ultrazvuku

Spájkovanie aktívnym ultrazvukom je jednou z mála metód, ktorá je univerzálne použiteľná pre beztavivové spájkovanie kovov, nekovov, keramiky, polovodičových materiálov či kompozitov priamym spôsobom. Zatiaľ čo pasívny ultrazvuk zahŕňa všetky oblasti použitia, kde ultrazvukové kmitanie alebo vlnenie dosahuje takú intenzitu, ktorá nevyvoláva nijaké fyzikálne alebo chemické zmeny v prostredí, aktívny ultrazvuk s vyššími intenzitami približne nad 0,5.104 W.m-2, ovplyvňuje vlastnosti respektíve štruktúru prostredia, ak ho podrobíme jeho vplyvu [31].

Na spájkovanie ultrazvukom sa používajú 4 metódy [31]:

- spájkovanie vo vani ‒ spájkované súčiastky sa ponoria do vane so spájkovacím kúpeľom, pričom sa používa samostatne vyhrievaná vaňa, na ňu sú z vonkajšej strany pripojené ultrazvukové meniče;

- spájkovanie vo vani, pričom sa rozkmitá len určitá časť spájky ‒ to je zabezpečené takým spôsobom, že na spájkovanú plochu pôsobí lokálne ultrazvukové pole. Teda do spájkovacej vane sa vloží súčiastka, na ktorú z oboch strán pôsobí ultrazvukové vlnenie;

- použije sa externe zohriata spájka a spájkovacia hlavica ‒ ultrazvukové kmitanie je vyvolané ultrazvukovou hlavicou, ktorá sa dotýka súčiastky práve v mieste, kde má byť vyhotovený požadovaný spoj;

- ultrazvukové kmitanie sa prenáša cez celý základný materiál a spájka je ohrievaná externe ‒ súčiastka sa použije ako zdroj ultrazvukovej energie tým, že sa uvedie do kontaktu so zdrojom ultrazvuku.

Účinky aktívneho ultrazvuku sa prejavujú vo forme kavitácie, tepelnými účinkami, deformáciami, mechanickými a elektronickými účinkami, atď., ktoré sú pre spájkovanie užitočné. Schematické znázornenie princípu fungovania výkonového ultrazvuku na beztavivové spájkovanie kovových materiálov je zobrazené na obr. 14.

Obr. 14 Schematické znázornenie ultrazvukového spájkovania kovov [32]

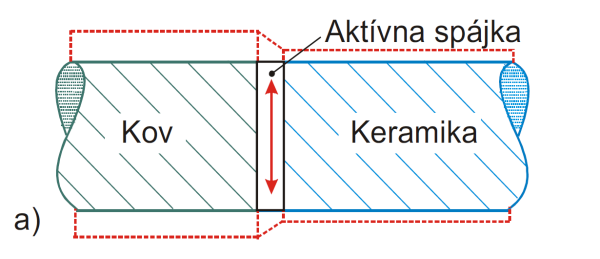

Vytvorenie kvalitného spojenia keramických materiálov navzájom alebo v kombinácii s kovom záleží od toho, či sa vytvorí v kontaktnej ploche tesný kontakt na atómovú vzdialenosť, a či sa keramický materiál zmáča kovovou spájkou. Zmáčanie keramiky kovovou spájkou je základnou podmienkou vytvorenia spájkovaného spoja. Riešenie tejto problematiky naráža aj na požiadavku, aby sa zabezpečil spoj, ktorý má odolávať účinkom zvyškových napätí, vznikajúcich v dôsledku rozdielnych koeficientov tepelnej rozťažnosti kovu a keramiky, ktorá má podstatne nižšiu rozťažnosť. Táto podmienka je najdôležitejšia z hľadiska zabezpečenia spoľahlivosti spojov keramika/kov [4].

Na zníženie úrovne zvyškového napätia v spájkovanom spoji je vhodné použiť mäkkú aktívnu spájku. Pri použití mäkkých kovových spájok v zostave spoja sú tieto schopné vykompenzovať napätia z rôznej tepelnej rozťažnosti svojou plastickou deformáciou, prostredníctvom mechanizmu sklzu alebo tečenia. Týmto spôsobom sa dosiahne najvýraznejšie zníženie zvyškových napätí pri zachovaní jednoduchosti spoja [33].

Obr. 15 Zníženie zvyškových [34]

Aktívne spájky sa podobne ako bežné spájky delia podľa teploty tavenia na: mäkké, tvrdé a vysokoteplotné. Rozdiel je len v mäkkých aktívnych spájkach, ktoré sa ďalej môžu deliť na vysokoteplotne a mechanicky aktivované. Z dôvodu reakčnej schopnosti aktívneho kovu, musí byť potom spájkovacia teplota pri vysokoteplotne aktivovaných mäkkých aktívnych spájkach vyššia ako 780 °C (pri použití aktívneho Ti). Mäkké aktívne spájky sa ale tavia pri teplote okolo 220 až 350 °C. Ultrazvuková energia dokáže aktívny kov v spájke aktivovať aj pri týchto teplotách a preto sa v dnešnej dobe technológia spájkovania ultrazvukom dostáva čoraz viac do popredia. Mäkké aktívne spájky sa delia na základe použitej bázy, prípadne type aktívneho kovu. Môžu to byť spájky:

- Sn – Ag –Ti

- Sn – Ag – Ti – Ce

- Sn – V

- Bi – Ti

- Bi – Ag – Ti

- Zn – Al – Mg

- Zn – Sn – Ti

Okrem uvedených báz mäkkých spájok sú vyvíjané stále ďalšie, s cieľom dosiahnuť čo najlepšie vlastnosti v závislosti od ich konkrétnej aplikácie. Zariadenia na spájkovanie ultrazvukom môžu byt plne automatizované, poloautomatizované alebo ručné – obr. 16.

Obr. 16 Spájkovací robot a zariadenie na ručné spájkovanie od spoločnosti Japan Unix a MBR Electronics [35, 36]

Spájkovanie pomocou vysokoteplotnej aktivácie

Vysokoteplotná aktivácia je proces, ktorý sa uskutočňuje pri vysokej teplote (850 až 950 °C), najčastejšie vo vákuovej peci, alebo v peci s ochrannou atmosférou argónu alebo hélia – obr. 17. Experimentálne bolo zistené, že najnižšia teplota, pri ktorej sa dosiahne zmáčanie keramiky Al2O3 je 780 °C pri použití aktívneho prvku Ti. Zmáčanie ale navyše záviselo aj od obsahu aktívneho prvku Ti v spájke [37].

Obr. 17 Schéma spájkovania vysokoteplotnou aktiváciou vo vákuu [38]

So zvyšujúcou sa teplotou spájkovania (aktivačnou teplotou) pri vysokoteplotnej aktivácii sa zlepšuje zmáčanie keramického materiálu, naopak ‒ ak sa spájkuje keramický materiál v kombinácii s kovovým, môže dôjsť k degradácii základného materiálu eróziou.

Zoznam bibliografických odkazov

[1] Koleňák, R., PRACH, M: Spájkovanie, STU Bratislava, 2015, ISBN 978-80-227-4327-3

[2] Helmut, R.: Fügentechnik Schweiβtechnik, DVS-Verlag GmbH, Düsseldorf, 1995, s. 437, ISBN 3-87155-904-0

[3] Norma STN 05 0040: Spájkovanie. Spájkovanie kovov. Základné pojmy

[4] Koleňák, R., Ruža, V.: Spájkovanie materiálov. STU Bratislava, 2007, s. 151, ISBN 978-80-227-2705-1

[5] Vacuum brazing – a high-quality joining process – brazing applications, www.heatreat.de

[6] Tepelný výmenník spájkovaný procesom CuproBraze [online] http://www.pc-radiator.com

[7] Ruža, V.: Pájení, Praha: ALFA, 1988, s. 456

[8] Helmut, R.: Fügentechnik Schweiβtechnik, DVS-Verlag GmbH, Düsseldorf, 1995, s. 437, ISBN 3-87155-904-0

[9] Norma STN 05 0044:1988. Spájkovanie. Skúšky ťahom a šmykom kapilárne spájkovaných spojov

[10] Bouaifi, B., Ait-Mekideche, A., Radscheit, C.: Modern Brazing Techniques in the Automotive Industry. In International Brazing & Soldering Conference Proceedings: Advanced Brazing and Soldering Technologies, 2000, Albaquerque, New Mexico.

[11] Koleňák, Ruža, V.: Mechanizované spájkovanie natvrdo hliníkových výrobkov s veľkým množstvom spojov. In Zváranie – Svařování, ISSN 0044-5525, roč. 52, č. 1 – 2, 2003, s. 19 – 21

[12] Katalóg firmy Solvay Fluor und Derivate: The NOCOLOK Flux Brazing Process, s. 14, 2001

[13] Asburn, L. L.: In: Welding Journal, 1983.

[14] Vákuová spájkovacia pec CONSARC [online] https://www.directindustry.com/prod/consarc/product-21727-398079.html

[15] Priebežné pece VDU/VDL, KAITRADE spol. s. r. o. [online] https://kaitrade.sk/produkty/priemyselne-pece-a-susiarne/priebezne-priemyselne-pece

[16] BENDA, VÍTĚZSLAV & GRANT, DUNCAN A. (DUNCAN ANDREW) & GOWAR, JOHN, Power semiconductor devices : theory and applications, Wiley, Chichester ; New York, 1999. ISBN: 978-0-471-97644-8

[17] HUNTER, LLOYD P. Handbook of Semiconductor Electronics: a Practical Manual Covering the Physics, Technology, and Circuit Applications of Transistors, Diodes, and Other Semiconductor Devices in Conventional and Integrated Circuits. McGraw-Hill, 1970. ISBN: 978-0070313057

[18] A. K. SHARMA. Semiconductor Electronics; New Delhi, 2001. ISBN: 81-224-0802-8

[19] Y. CAO, T. SATO, M. ORSHANSKY, D. SYLVESTER and C. HU. New paradigm of predictive MOSFET and interconnect modeling for early circuit simulation, Proceedings of the IEEE 2000 Custom Integrated Circuits Conference (Cat. No.00CH37044), Orlando, FL, USA, 2000, pp. 201-204.

[20] L. SHEN ET AL..AlGaN/AlN/GaN high-power microwave HEMT, in IEEE Electron Device Letters, vol. 22, no. 10, pp. 457-459, Oct. 2001.

[21] U. AYDEMIR, İ. TAŞÇIOĞLU, Ş. ALTINDAL, İ. USLU, A detailed comparative study on the main electrical parameters of Au/n-Si and Au/PVA:Zn/n-Si Schottky barrier diodes, In Materials Science in Semiconductor Processing, Volume 16, Issue 6, 2013, pp. 1865-1872, ISSN 1369-8001,

[22] U. WULF, J. KUČERA, H. RICHTER, M. WIATR, J. HÖNTSCHEL. Characterization of nanotransistors in a semiempirical model, In Thin Solid Films, Volume 613, 2016, Pages 6-10, ISSN 0040-6090

[23] T. Stockmeier, P. Beckedahl, C. Goebl, and T. Malzer, “SKiN: Double side sintering technology for new packages,” in 2011 IEEE 23rd International Symposium on Power Semiconductor Devices and ICs, IEEE, 2011, pp. 324-327.

[24] W. W. Sheng and R. P. Colino, Power electronic modules: design and manufacture. CRC press, 2004.

[25] D. R. FREAR, L. N. RAMANATHAN, J. JANG AND N. L. OWENS. Emerging reliability challenges in electronic packaging, 2008 IEEE International Reliability Physics Symposium, Phoenix, AZ, 2008, pp. 450-454.

[26] P. YANG, Y. WANG, L. DENG. A review on reliability of electronic packaging in micro/nano manufacturing, International Journal of Materials and Structural Integrity, Vol. 9, 2015, pp. 131-143

[27] R. PLIENINGER, M. DITTES, K. PRESSEL. Modern IC packaging trends and their reliability implications, Microelectronics Reliability, Vol. 46, 2006, pp. 1868-1873

[28] Mitsubishi Electric. [online] https://www.mitsubishielectric.com/semiconductors/triple_a_plus/technology/01/index.html

[29] InRel NPower. [online] http://www.inrel-npower.eu/node/2

[30] Power Electronics News. [online] https://www.powerelectronicsnews.com/wide-bandgap-semiconductors-increase-the-efficiency-of-new-power-devices/

[31] Švehla, Š., Figura, Z.: Ultrazvuk v technológii, Bratislava: ALFA, 1. vydannie, 1984.

[32] U-Bonder. [online] https://www.u-bonder.com/how-ultrasonic-soldering-works/

[33] Koleňák, R.: Spájkovanie keramických materiálov. In Zvárač, Roč. 3, č. 4, 2006, s. 59 – 64, ISSN 1336-5045

[34] ASM Handbook, Vol. 6: Welding, Brazing and Soldering, Vol. 6, Ohio, 1995.

[35] Japan Unix. [online] https://www.japanunix.com/en/products/automation/700series/700fv/

[36] MBR Electronics. [online] http://www.sonicsolder.com/products/products_gb.html

[37] Koleňák, R.: Fyzikálno-metalurgické aspekty spájkovania keramických materiálov s kovmi. Dizertačná práca, KZv MtF STU Trnava, 2001, 145 s., S-bondTM Handbook, STB Copyright, USA, 2002.