Výrobné procesy majú často komplexné problémy, ktorých riešenie vyžaduje nutnosť použitia kombinácie rôznych výrobných technológií. V oblasti zvárania sú aplikované naraz viaceré technológie, ktoré kombinujú ich výhody. Takéto kombinácie sa označujú pojmom hybridné technológie.

Lúčové technológie majú v prípade zvárania bez prídavného materiálu často problém s kresbou zvarovej húsenice na povrchu. Z toho dôvodu sa používa prídavný materiál, avšak výsledok nemusí byť uspokojivý, keďže pridaním zváracieho drôtu sa míňa teplo potrebné na tavenie základného materiálu, čím klesá hĺbka prievaru. Pre tieto prípady je už v súčasnosti bežnou praxou nasadenie hybridnej technológie v kombinácii zvárania laserovým lúčom umožňujúcim dosiahnutie hlbokého prievaru a oblúkového zvárania zabezpečujúceho vysoký výkon navarenia. Z oblúkových technológií sú najčastejšie nasadzované technológie MIG/MAG kvôli ich produktivite, ale je možné nájsť aj iné. Technológia MIG/MAG sa používa hlavne v prípadoch keď je nutné vyplnenie krátera vznikajúceho po zváraní laserovým lúčom a naopak, ak je materiálu dostatok a je vytláčaný na povrch, používa sa tzv. TIG dressing. Oblúk horí medzi volfrámovou elektródou a základným materiálom bez použitia prídavného materiálu, čím vytvorí široký zvarový kúpeľ ktorý „vyžehlí“ prípadné nerovnosti na povrchu zvaru. V súčasnosti sa tiež používajú hybridné spôsoby aj pri odporových spôsoboch zvárania v kombinácii s mechanickými spôsobmi spájania. Existuje tiež viacero aplikácií na tavné spôsoby zvárania s podporou ultrazvuku. Hybridné technológie zvárania začali byť širšie nasadzované hlavne od začiatku 21. storočia v dôsledku vysokých požiadaviek na produktivitu práce a kvalitu zvarových spojov.

Hybridné zváranie Laser – MAG

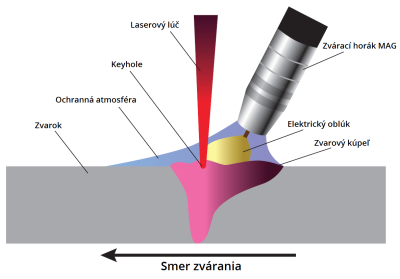

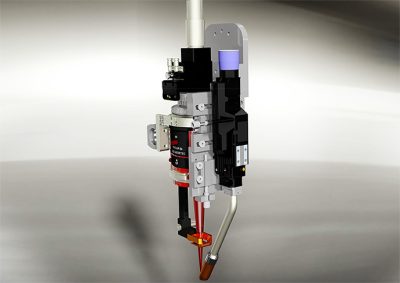

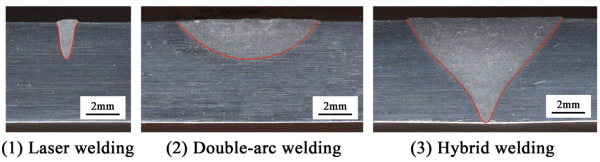

Najznámejšou a asi najčastejšie používanou hybridnou technológiou je kombinácia zvárania laserovým lúčom a zvárania MIG/MAG (obr. 1, obr. 2). Medzi často pozorované chyby pri zváraní laserom patrí tzv. spiking (nepravidelná hĺbka prietavu), prehĺbenie povrchu zvaru a nesprávne napojenie zvarového kovu do základného materiálu. Práve kvôli tomu sa technológia MIG/MAG veľmi dobre kombinuje s laserom, keďže značným množstvom nataveného prídavného materiálu dopĺňa chýbajúci materiál.

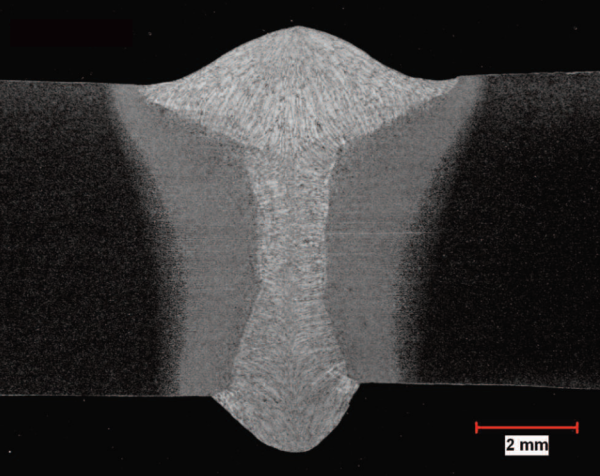

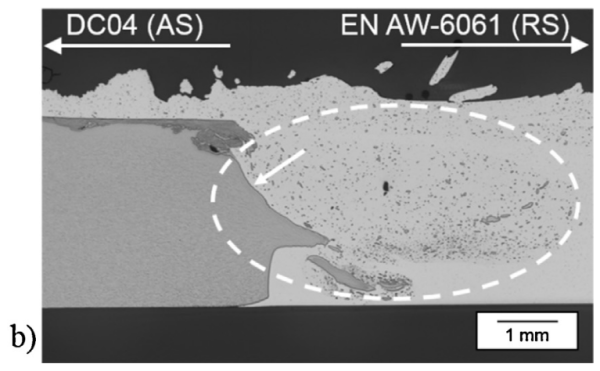

Laserový lúč sa pohybuje spravidla prvý v smere zvárania vzhľadom na požiadavku hlbokého prievaru. Následne za ním nasleduje zvárací horák MAG, ktorý dopĺňa chýbajúci materiál. Obr. 3 dokumentuje prierez hybridným zvarovým spojom ocele s hrúbkou 6 mm. Proces má rovnako ako iné hybridné procesy dobrú produktivitu práce a automatizovateľnosť, avšak nevýhodou je nutnosť korekcie trajektórií zváracích dráh s ohľadom na možnosti otočenia automatizovanej hlavy tak, aby horák smeroval vždy za laserovým lúčom.

Obr. 3 Prierez zvarovým spojom vyhotoveným hybridným zváraním Laser – MAG [1]

Tento hybridný proces tiež poskytuje rozličné možnosti nastavenia procesu, nakoľko laser môže pracovať v kontinuálnom aj pulznom režime podobne ako technológia MAG. Pri nastavení procesu MAG bolo vyvinutých viacero režimov od rôznych výrobcov zabezpečujúcich znížený rozstrek a kontrolu hĺbky prievaru. Všetky tieto možnosti je možné využiť, keďže zdroje sú nezávislé od seba a v procese zvárania sú iba aktivované programom. To poskytuje ďalšie možnosti na dosiahnutie požadovaného výsledku a vzhľadu výslednej zvarovej húsenice.

Hlavné benefity hybridného zvárania Laser – MAG predstavila aj firma Cloos vo svojom videu.

Hybridné zváranie Laser – TIG

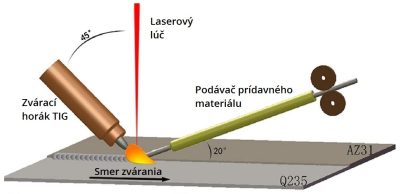

Ďalšou, aj keď menej používanou hybridnou technológiou je kombinácia zvárania laserovým lúčom a TIG. V štandardnej konfigurácii horák postupuje za laserovým lúčom a podávač prídavného materiálu postupuje pred tepelnými zdrojmi (obr. 4, obr. 5). Konštrukčne zložitejšia je alternatíva, kde je horák integrovaný v laserovej hlave.

Jednou z viacerých úspešných aplikácií tohto hybridného spôsobu zvárania je výskum Songa a kol., ktorý využili uvedenú technológiu na zváranie horčíkovej zliatiny, prípadne jej kombinácie s oceľou. Pri porovnaní štandardnej technológie TIG a hybridného zvárania Laser-TIG došli k záverom, že hybridné zváranie oproti TIG vykazuje menej roztaveného materiálu pri vyššej produktivite zvárania. Mikrotvrdosť týchto spojov je vyššia pravdepodobne v súvislosti s rozdielom v tepelnom príkone a rozpúšťaním precipitátov vytvrdených horčíkových zliatin. [3], [4].

Liu a kolektív skúmali vplyv použitia dvoch TIG horákov pri zváraní laserom za účelom štúdia sledovania plazmy vytvorenej dvoma elektrickými oblúkmi a laserovým lúčom, nakoľko vplyvom elektromagnetických síl môže dochádzať k nespojitosti jednotlivých plaziem. Pri správnom nastavení parametrov hybridného zvárania dosiahli indukovanú plazmu, ktorá v porovnaní s dvojitým oblúkom (bez laserového lúča) dosahuje nárast hustoty elektrónov o 60 % a hĺbku prietavu na skoro trojnásobok [5].

Obr. 6 Porovnanie hĺbky prievaru pri zváraní laserovým lúčom, dvojitých TIG oblúkom a hybridnom zváraní [5]

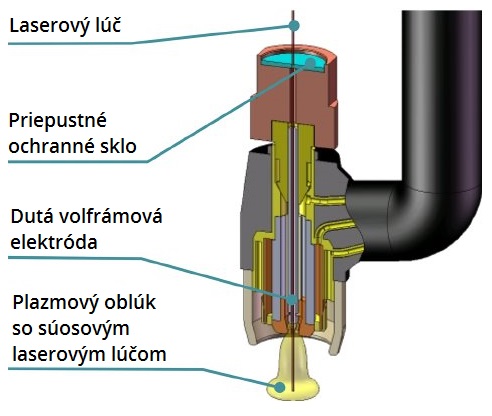

Hybridné zváranie Laser – plazma

Mahrle a kolektív skombinovali zváranie plazmou a laserovým lúčom za účelom získania efektívnejšieho spôsobu zvárania tenkých plechov s vyššou stabilitou oblúka [5]. Oproti prístupu iných autorov ktorí používali zvlášť laserový lúč a zvlášť horák na plazmové zváranie [6], použili Mahrle a kol. špeciálny horák s dutou volfrámovou elektródou a vedením laserového lúča koaxiálne stredom plazmového oblúka (obr. 7) [5].

Obr. 7 Konštrukčné riešenie zváracieho horáka na hybridné zváranie Laser – plazma [5]

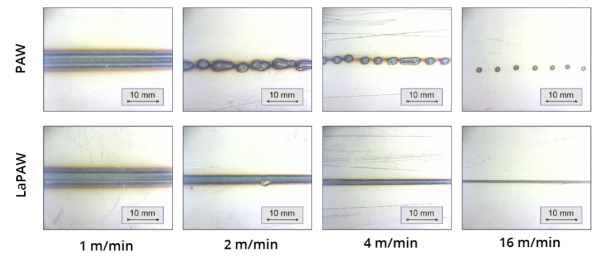

Vo svojom experimente preukázali pozitívny vplyv pôsobenia laserového lúča na stabilitu plazmového oblúka počas zvárania (obr. 8). Pri vyššej rýchlosti bolo možné pozorovať zhoršenie stability horenia oblúka, avšak pri pôsobení laserového lúča sa dosiahla stabilná kresba zvarovej húsenice [5].

Obr. 8 Vzhľad povrchu zvarov vyhotovených plazmovým oblúkom (PAW) a hybridným zváraním Laser – plazma (LaPAW) v závislosti od rýchlosti zvárania.

Zvárací prúd = 40 A, Výkon lasera = 100 W, hrúbka materiálu = 1 mm [5]

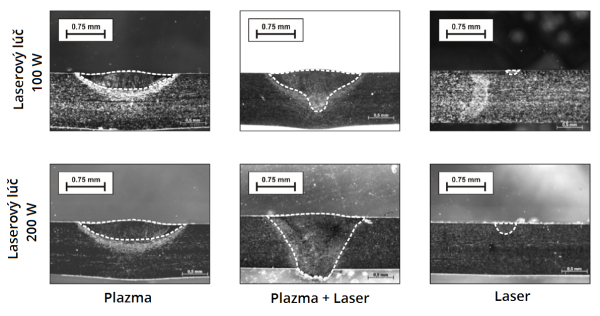

V ďalšom experimente sledovali vplyv parametrov zvárania na hĺbku prievaru. Pri stabilných parametroch zvárania plazmou menili výkon laserového lúča. Vzhľadom na rovnaké parametre zvárania plazmovým oblúkom sa tvar húsenice, hĺbka prievaru a deformácia plechu nemenili (ľavý stĺpec na obr. 9, bez použitia laserového lúča). Pravý stĺpec obr. 9 ukazuje, že samotný laserový lúč či už s výkonom 100 W alebo 200 W plný prievar dosiahnuť nedokázal. Pri kombinácii oboch technológii došlo k výraznému ovplyvneniu hĺbky prievaru (stredný stĺpec). Aplikáciou hybridného spôsobu zvárania s výkonom lasera 200 W dosiahli autori plný prievar materiálu [5].

Obr. 9 Porovnanie prierezov prietavov AISI 304 koróziivzdornej ocele zváraním plazmou (vľavo), laserovým lúčom (vravo) a hybridným zváraním (v strede).

Parametre zvárania: Zvárací prúd = 40 A, výkon lasera = 100 W, rýchlosť zvárania = 0,75 m/min, a hrúbka plechu = 1 mm [5]

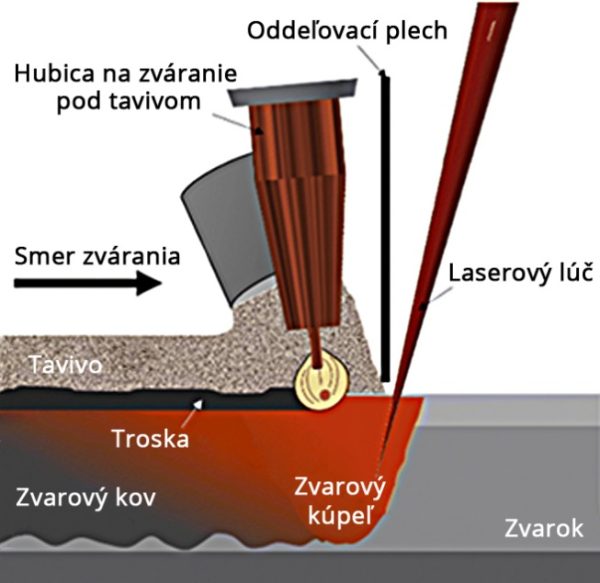

Hybridné zváranie Laser – zváranie pod tavivom

Literatúra uvádza tiež kombináciu zvárania laserovým lúčom a zvárania pod tavivom. Reisgen a kol. realizovali experiment, kde laserový lúč bol situovaný kolmo na materiál so sklonom 15° v smere zvárania a zabezpečoval hlbokú penetráciu do materiálu. Následne bolo za miestom tavenia sypané tavivo oddelené deliacou stenou a horák na oblúkové zváranie pod tavivom [7], [8].

Obr. 10 Vizualizácia tavného kúpeľa Laser – SAW v reze [7]

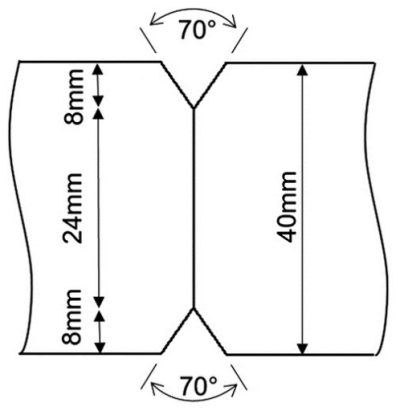

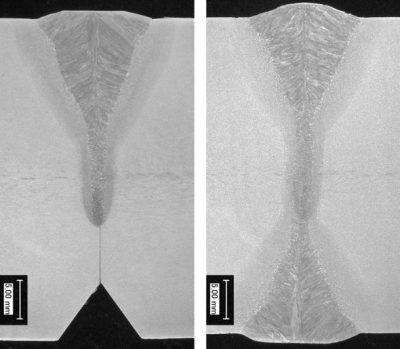

Jednalo sa o zváranie materiálu S355 s obsahom uhlíka 0,033 % a hrúbkou 40 mm. Na zváranie pod tavivom sa použil drôt s obsahom niklu S2Ni2 a priemerom 4 mm. Pri konvenčnom zváraní pod tavivom pôvodne aplikovali 25 prechodov na celkové vyplnenie obojstranného V zvaru. Kombináciou dvoch metód zvárania bola potrebná úprava pre V zvar len do hĺbky 8 mm z oboch strán materiálu (obr. 11) [7].

Výstupný výkon lasera bol 16 kW pri rýchlosti zvárania 0,6 m/min a rýchlosťou podávania drôtu zvárania pod tavivom 2,1 m/min. Na obr. 12 sú ilustrované dosiahnuté prierezy po prvom a druhom prechode. V záveroch autori uvádzajú, že na dosiahnutie kvalitatívne vyhovujúceho spoja bolo potrebné použiť zvarovú medzeru 2 mm. S touto medzerou sa dosiahlo aj zväčšenie hĺbky pretavenia. Nevýhodou hybridného zvárania bolo zníženie obsahu niklu v mieste, kde bolo tavenie dosiahnuté iba laserovým lúčom. Koncentrácia niklu pri povrchu a pod povrchom, kde tavenie bolo zabezpečené hlavne zváraním pod tavivom bola 0,7 %, pričom v spodnej časti zvaru poklesla koncentrácia na 0,15 % až 0,2 % [7].

Odporové zváranie s kovovým elementom (Resistance element welding)

Zváranie kombinácie materiálov hlavne tavnými technológiami bývajú niekedy problematické v dôsledku ich chemického zloženia. Jednou z problematických kombinácií spájania sú ocele s hliníkovými zliatinami. Tieto materiály sú veľmi často nasadzované v automobilovom priemysle, kde výrobcovia používajú ich kombináciu s cieľom znížiť cenu a hmotnosť automobilov pri dodržaní požiadaviek na emisie.

Na spájanie sa často používa adhézne spájanie, ktoré má však nízku pevnosť spojov, alebo mechanicky pomocou nitov, skrutiek, prípadne inou mechanickou deformáciou materiálov. Samostatne aplikované adhézne spoje majú tiež problémy s rozdielnou teplotnou rozťažnosťou materiálov pri aplikácii ohrevu počas nanášania povrchových vrstiev na karosérie. Na zvýšenie pevnosti sa používajú kombinácie rôznych technológií [9].

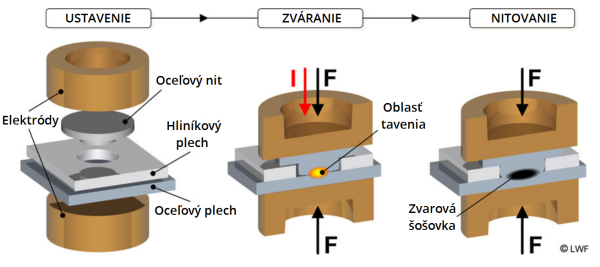

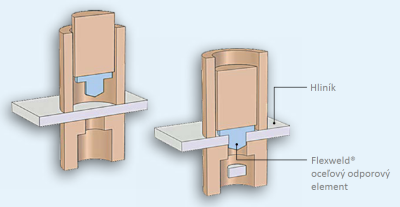

Jedna z používaných hybridných technológií na spájanie rôznych materiálov (napr. oceľ a hliník) je REW (Resistance Element Welding, obr. 13, obr. 14), alebo tiež známa pod označením RER (Resistance Spot Riveting), kde pri odporovom zváraní je použité teleso (nit) z ocele. Oceľový nit je zariadením osadený do vopred predvŕtaného otvoru v hliníku a privarený na oceľový plech, čím sa eliminujú metalurgické problémy vznikajúce pri odporovom zváraní ocele s hliníkom [10].

Obr. 13 Principiálna schéma REW [10]

V tomto prípade je hliník iba tepelne ovplyvnený, ale nedochádza k jeho taveniu. Deformáciou nitu a hliníkového plechu dochádza k vyplneniu prípadnej medzery v predvŕtanej diere a vzniku tlaku, čo tiež zvyšuje tuhosť spoja. Pevnosť týchto spojov pri spájaní hliníkovej zliatiny s oceľou dosahuje až štvornásobné hodnoty pevnosti v ťahu oproti štandardnému bodovému odporovému zváraniu [9], [11].

Obr. 14 Bodové odporové nitovanie [12]

Alcoa a Honda v septembri 2016, predstavili potenciál technológie pre hromadnú výrobu a zároveň jednoduchosť nasadenia v praxi, keďže túto technológiu je možné nasadiť úpravou nástrojov na štandardných odporových zváračkách a zváracích kliešťach.

Názorná ukážka technológie je zobrazená na videu firmy Howmet Aerospace Inc.

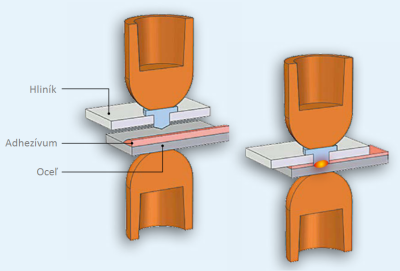

Ďalšou možnosťou tejto technológie je doplnenie o adhezívne spájanie (obr. 15). Táto alternatíva technológie vyvinutá firmou ARNOLD UMFORMTECHNIK GmbH & Co. KG nepoužíva predpripravené diery, ale v prvom kroku dochádza k osadeniu nitov, pričom nit je navrhnutý, tak aby slúžil ako strižník a strižnica a má menší priemer za účelom deformácie nitu. Deformáciou nitu dochádza k vytvoreniu pevného spoja vďaka tlaku deformujúceho sa nitu pôsobiaceho na hliník. Následne dochádza k naneseniu adhezíva v mieste prekrytia materiálov a odporovému zváraniu [13].

Obr. 15 Odporové zváranie pomocou odporového elementu [13]

Video popisujúce túto technológiu publikovala firma ARNOLD UMFORMTECHNIK GmbH & Co. KG, alebo Böllhoff Group.

Trecie zváranie s kovovým elementom (Friction element welding)

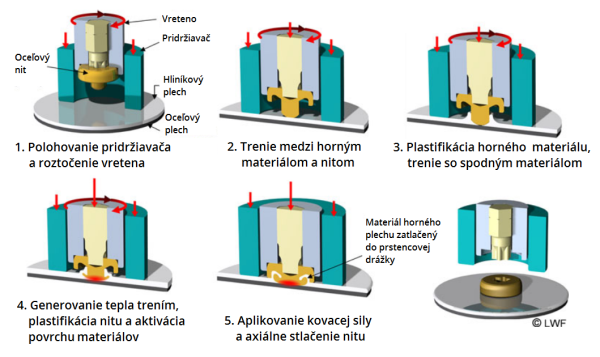

Podobne ako REW aj FEW (Friction element welding, obr. 16) kombinuje tavné a mechanické spájanie, avšak v tomto prípade sa teplo negeneruje odporovým procesom ako pri REW. FEW využíva trenie na vytvorenie tepla. Nity musia byť upravené tak aby bolo možné zabezpečiť prenos krútiaceho momentu z rotačného nástroja na nit. Nity majú rôzne tvary a veľkosti v závislosti od zváraných materiálov [10].

Obr. 16 Principiálna schéma FEW [10]

Animácia firmy EJOT Industry & Automotive názorne ukazuje proces spájania rôznymi nitmi.

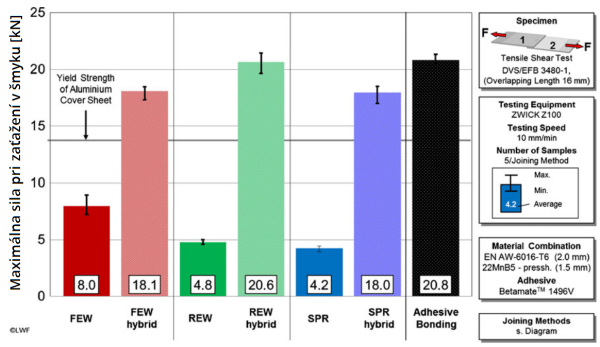

Podobne aj túto technológiu je možné doplniť o adhezívne spájanie na zvýšenie pevnosti spoja. Vzhľadom na veľké plochy prekrytia materiálov má adhezívne spájanie veľký význam avšak je nutné si uvedomiť, že v procese výroby sa jedná o ďalšie medzioperácie spomaľujúce výrobu. Meschut a kol. publikovali porovnanie pevnosti hybridných spojov REW, FEW a SRS (Self-Pierce Riveting with Solid Rivet), kde dokázali výrazný nárast pevnosti pri aplikácii adhezíva (obr. 17). Možno je zarážajúce, že samotný spoj vytvorený adhezívnym spájaním mal najvyššiu pevnosť. Je veľmi pravdepodobné, že procesom zvárania došlo k tepelnému a mechanickému ovplyvneniu adhezívneho spoja na relatívne veľkej ploche, čo sa prejavilo na zníženej celkovej pevnosti spoja [10].

Obr. 17 Principiálna schéma FEW [10] FEW (Friction Element Welding), REW (Resistance Element Welding), SPR (Self-Pierce Riveting with Solid Rivet)

Oblúkové zváranie s podporou ultrazvuku

Pri oblúkových technológiách je ultrazvuk aplikovaný na samotný nástroj alebo na zvarok. Je nutné rozlišovať smer a intenzitu vibrácie vzhľadom na nástroj a materiál, resp. zohľadňovať šírenie sa vibrácií v materiáli a prispôsobiť parametre ultrazvuku.

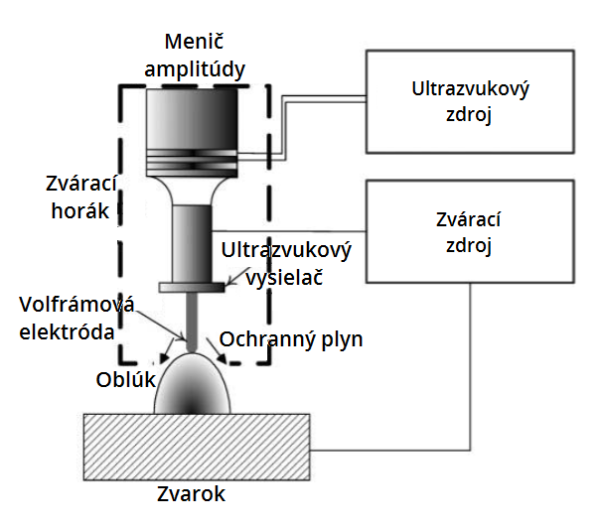

Pri zváraní U-TIG aplikovali Sun a kolektív ultrazvuk priamo na nástroj, teda volfrámovú elektródu cez piezoelektrický ultrazvukový prevodník vyrobený z titánového drôtu a pripevnený axiálne k volfrámovej elektróde použitej v procese zvárania. V priebehu zvárania sú ultrazvukové vibrácie aplikované na axiálnu os elektródy a prenášané do tavného kúpeľa nezávisle na priebehu a polarite zváracieho prúdu [14].

Obr. 18 Schéma zvárania U-TIG [15]

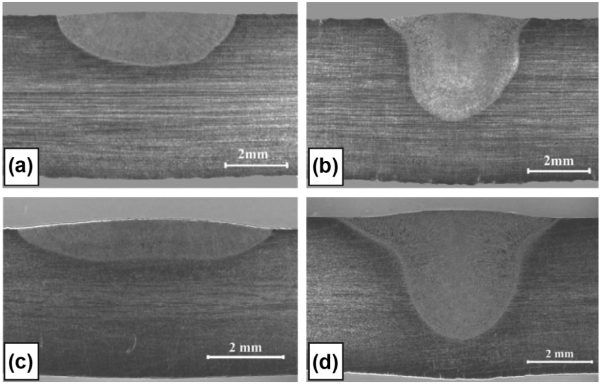

Použitím tejto metódy a na základe výsledkov získaných pri zváraní korózivzdornej ocele AISI typ 304 ukázali, že použitie ultrazvuku môže výrazne zvýšiť hĺbku prietavu. Podľa výsledkov sa pri frekvencii elektródy 20,5 kHz a výkone 2 kW sa dosiahlo zvýšenie hĺbky prietavu z 1,20 mm na 3,12 mm pri zváracom prúde 100 A, respektíve z 1,20 mm na 3,71 mm pri použití zváracieho prúdu 150 A [14].

Obr. 19 Schéma zvárania U-TIG [15],

(a) 100 A bez ultrazvuku, (b) 100 A s ultrazvukom, (c) 150 A bez ultrazvuku, and (d) 150 A s ultrazvukom

Trecie premiešavacie zváranie s podporou ultrazvuku

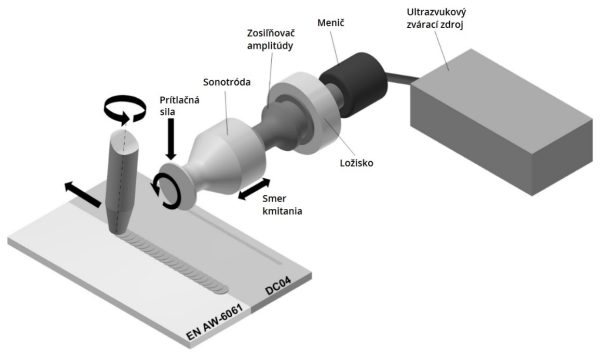

Thomä a kolektív využili hybridné zváranie USE-FSW (Ultrasound enhanced friction stir welding, obr. 20) na zváranie hliníkovej zliatiny a ocele. Do procesu trecieho premiešavacieho zvárania aplikovali na oceľový materiál ultrazvuk pomocou sonotródy. Ich výskum nebol zameraný na pretavenie celého materiálu, ale na hodnotenie rozdielov v technológii [16].

Obr. 20 Principiálna schéma USE-FSW [16]

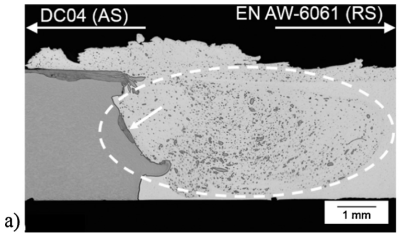

Aplikáciou ultrazvuku počas zvárania dosiahli zníženie počtu a veľkosti intermetalických častíc (obr. 21), pričom boli obklopené intermetalickou zlúčeninou FeAl3. Rovnaká intermetalická zlúčenina bola indetifikované na rozhraní spoja. Zároveň aplikáciou ultrazvuku bola hrúbka tejto vrstvy na rozhraní menšia [16].

Obr. 21 Rez zvarovým spojom

a) Al/oceľ-FSW

b) Al/oceľ-USE-FSW [16]

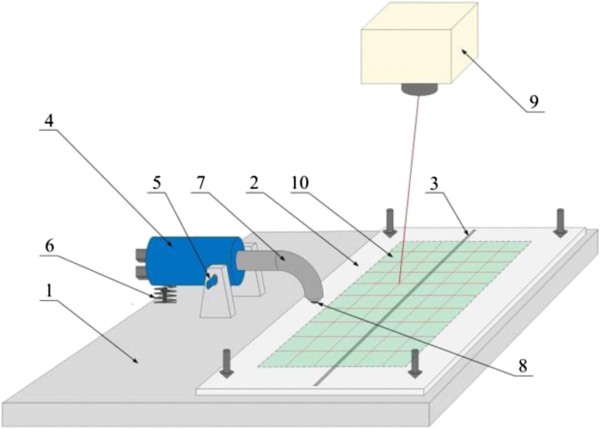

Zváranie laserovým lúčom s podporou ultrazvuku

Tarasov a kolektív skúšali laserové zváranie pomocou ultrazvuku na koróziivzdornej oceli 321, aby sa zistil vplyv vstupu ultrazvukovej energie na mikroštruktúru a pevnosť zvarového kovu. Ultrazvuková energia sa prenášala z meniča pomocou dvoch vlnovodov a sonotródy z tvrdej zliatiny pripevnených kolmo na povrch zvarku [17].

Obr. 22 Schéma merania rýchlosti ultrazvukových vibrácií na povrchu zvarku počas zvárania laserom s podporou ultrazvuku.

1—zvárací stôl; 2—295 × 235 mm2 zvarok; 3—čiara označujúca tupý zvar; 4— magnetostrikčný prevodník ; 5—otočná os; 6—pružina; 7— dvojstupňový vlnovod; 8—sférický indentor z tvrdej zliatiny; 9— skenovacia hlava vibrometra; 10—290 × 230 mm2 oblasť skenovania [17]

Ukázalo sa, že vyššia mikrotvrdosť zvarového spoja vystaveného ultrazvuku je spôsobená vysokou koncentráciou rozdelených dislokácií indukovaných ultrazvukom. Pevnosť v ťahu spoja zváraného pomocou ultrazvuku závisela od pôsobenia ultrazvukovej energie a bola vyššia ako pevnosť základného materiálu [17].

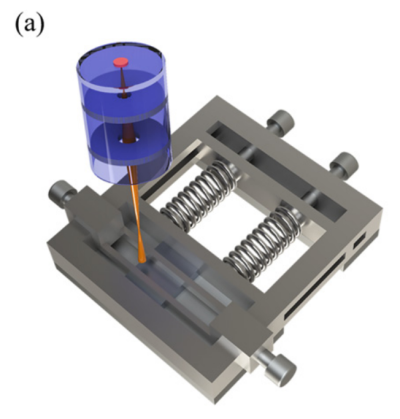

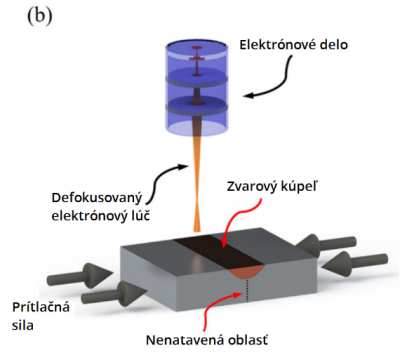

Tavno-difúzne zváranie elektrónovým lúčom (Fusion-diffusion electron beam welding)

Túto aplikáciu uviedli Chen a kolektív za účelom zníženia teploty a vyparovania lítia. Ich snahou bolo použiť defokusovaný lúč elektrónov na čiastočné tavenie základných materiálov, pričom prítlačná sila pôsobiaca zo strán má pomôcť vytvoreniu difúzneho spoja vo zvyšku nenatavenej hrúbky materiálu (obr. 23) [18].

Obr. 23 Zostava na tavno-difúzne zváranie elektrónovým lúčom [16]

Na to aby podporili prenos tepla do zvyšku netaveného materiálu a tiež pevnosť spoja použili nanesenie vrstvy Cu (300 nm) na čelné plochy. Meď vytvára Al2Cu a T1 (Al2CuLi) spevňujúce fázy a tiež je veľmi dobrým vodičom tepla. Napriek redukcii mechanických vlastností prostredníctvom rozpúšťania precipitátov v dôsledku vyššej teploty dosiahli lepšie mechanické vlastnosti v porovnaní so štandardnými spojmi vytvorenými pomocou elektrónovolúčového zvárania [18].

Použitá literatúra

[1] I. Lincoln Global, “Hybrid Laser GMAW,” The Next Generation of Welding Technology, 2011. [Online]. Available: https://www.lincolnelectric.com/en-gb/support/process-and-theory/Pages/hybrid-laser-gmaw-detail.aspx.

[2] Reis Robotics, “Laser hybrid welding and new large gantry for laser applications by Reis Robotics,” 2013. [Online]. Available: https://www.expo21xx.com/news/laser-hybrid-welding-gantry/. [Accessed: 09-Jun-2021].

[3] G. Song, J. Yu, T. Li, J. Wang, and L. Liu, “Effect of laser-GTAW hybrid welding heat input on the performance of Mg/Steel butt joint,” J. Manuf. Process., vol. 31, pp. 131–138, 2018.

[4] G. Song, Z. Diao, X. Lv, and L. Liu, “TIG and laser–TIG hybrid filler wire welding of casting and wrought dissimilar magnesium alloy,” J. Manuf. Process., vol. 34, no. March, pp. 204–214, 2018.

[5] A. Mahrle, S. Rose, M. Schnick, E. Beyer, and U. Füssel, “Laser-assisted plasma arc welding of stainless steel,” J. Laser Appl., vol. 25, no. 3, p. 032006, May 2013.

[6] C. Emmelmann, M. Kirchhoff, and N. Petri, “Development of plasma-laser-hybrid welding process,” Phys. Procedia, vol. 12, no. PART 1, pp. 194–200, 2011.

[7] U. Reisgen, S. Olschok, and O. Engels, “Laser beam submerged arc hybrid welding: A novel hybrid welding process,” J. Laser Appl., vol. 30, no. 4, p. 042012, Nov. 2018.

[8] U. Reisgen, S. Olschok, and O. Engels, “Visualization of the molten pool of the laser beam submerged arc hybrid welding process,” Weld. World, vol. 64, no. 4, pp. 721–727, Apr. 2020.

[9] A. Gullino, P. Matteis, and F. D. Aiuto, “Review of aluminum-to-steel welding technologies for car-body applications,” Metals (Basel)., vol. 9, no. 3, pp. 1–28, 2019.

[10] G. Meschut, O. Hahn, V. Janzen, and T. Olfermann, “Innovative joining technologies for multi-material structures,” Weld. World, vol. 58, no. 1, pp. 65–75, 2014.

[11] J. Huetter, “Resistance Element Riveting,” Alcoa announces new steel-aluminum riveting method, says it could work for aftermarket, 2016. [Online]. Available: https://www.repairerdrivennews.com/2016/09/22/alcoa-announces-new-steel-aluminum-riveting-method-says-it-could-work-for-aftermarket/. [Accessed: 07-Apr-2021].

[12] J. Sprovieri, “Resistance Spot Riveting,” Assembly Magazine, 2017. [Online]. Available: https://www.assemblymag.com/articles/93677-resistance-spot-riveting. [Accessed: 07-Jan-2021].

[13] ARNOLD UMFORMTECHNIK GmbH & Co. KG, “Flexweld® – Resistance element welding,” 2020.

[14] T. V. Da Cunha and C. E. N. Bohórquez, “Ultrasound in arc welding: A review,” Ultrasonics, vol. 56, pp. 201–209, 2015.

[15] Q. J. Sun, S. B. Lin, C. L. Yang, and G. Q. Zhao, “Penetration increase of AISI 304 using ultrasonic assisted tungsten inert gas welding,” Sci. Technol. Weld. Join., vol. 14, no. 8, pp. 765–767, 2009.

[16] M. Thomä, G. Wagner, B. Straß, B. Wolter, S. Benfer, and W. Fürbeth, “Ultrasound enhanced friction stir welding of aluminum and steel: Process and properties of EN AW 6061/DC04-Joints,” J. Mater. Sci. Technol., vol. 34, no. 1, pp. 163–172, 2018.

[17] S. Y. Tarasov, A. V. Vorontsov, S. V. Fortuna, V. E. Rubtsov, V. A. Krasnoveikin, and E. A. Kolubaev, “Ultrasonic-assisted laser welding on AISI 321 stainless steel,” Weld. World, vol. 63, no. 3, pp. 875–886, 2019.

[18] G. Chen, Q. Yin, G. Zhang, and B. Zhang, “Fusion-diffusion electron beam welding of aluminum‑lithium alloy with Cu nano-coating,” Mater. Des., vol. 188, p. 108439, 2020.