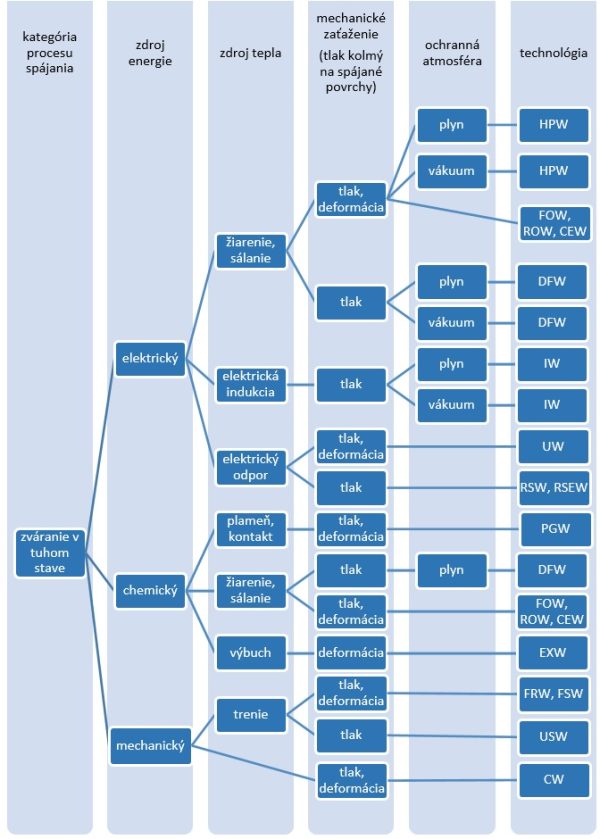

Zváranie tlakom za studena (cold pressure welding; CW – cold welding (USA)) patrí medzi technológie zvárania v pevnom stave, obr. 2.1[1 – 14]. Realizuje sa pri teplote okolia (cca 20 °C). Princíp technológie spočíva v priblížení zváraných materiálov na medziatómovú vzdialenosť za vzniku pevnej väzby medzi atómami. Bezdifúzny spoj vznikne v dôsledku fyzikálneho kontaktu a následného adhézneho spojenia v rámci interakcie medzi atómami spájaných materiálov.

Obr. 2.1 Rozdelenie technológií zvárania v tuhom stave

V snahe objasniť mechanizmus vzniku spoja vzniklo niekoľko hypotéz (rekryštalizačná, difúzna, povrchových vrstiev, energetická, dislokačná, deformačná, termoelektrickej sily a pod.). Aby vznikol zvarový spoj musí prebehnúť:

- tvorba fyzikálneho kontaktu,

- aktivácia povrchov zvarových plôch,

- objemové procesy (plastická deformácia zváraných materiálov).

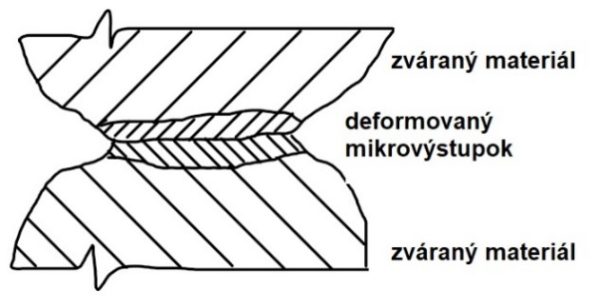

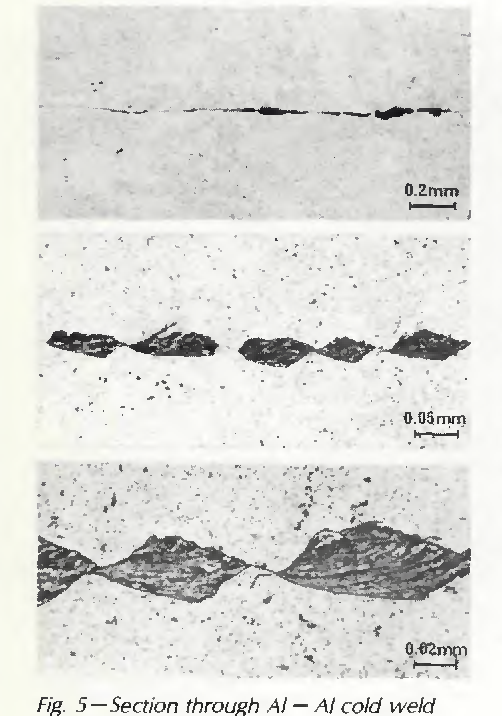

Zvarový spoj vznikne vtedy, ak sa povrchy spájaných materiálov priblížia k sebe na takú vzdialenosť, že vzniká vzájomné pôsobenie medzi voľnými elektrónmi a ionizovanými atómami. Zvarový spoj vznikne ako dôsledok zániku potenciálnej bariéry a utvorenia spoločného elektrónového oblaku, ktorý pôsobí na atómy obidvoch kovových povrchov. Aby sa utvoril zvarový spoj, musí sa uskutočniť plastické pretvorenie (prahová deformácia) zváraných materiálov, obr. 2.2, 2.3. Po počiatočnom kontakte materiálov na úrovni výstupkov mikronerovností nasleduje zväčšovanie plochy priameho kovového kontaktu. V deformovaných oblastiach povrchových vrstiev hrúbky niekoľkých medziatómových vzdialeností vzniká chemicky aktívny povrch, na ktorom prebiehajú procesy a tvoria sa zvarové mostíky. Na chemické naviazanie materiálov kladne pôsobí všetko, čo zvyšuje energiu atómov v kryštálovej mriežke [1, 2, 12, 14].

Zvariteľnosť kovov pri zváraní tlakom za studena ovplyvňujú tieto faktory [1, 2, 12]:

- chemické zloženie zváraného materiálu – čisté kovy sa zvárajú ľahšie ako legované kovy (meď a hliník sa zvárajú lepšie ako mosadz resp. silumín),

- pomer tvrdosti povrchového oxidu k zváranému kovu – kovy s tvrdou oxidickou vrstvou sa zvárajú ľahšie ako kovy s mäkkou oxidickou vrstvou,

- fyzikálno-mechanické vlastnosti zváraných materiálov – žiadúce sú: veľká deformačná schopnosť bez zvyškových napätí, nízka medza pevnosti a pružnosti, nízka medza tečenia a nízka senzitivita ku krehkému porušeniu,

- druh mriežky zváraného materiálu – pri plastickej deformácii dochádza pôsobením napätia ku sklzu v rovinách najhustejšie obsadených atómami. Preto sa najlepšie budú spájať kovy s kubickou plošne centrovanou mriežkou (Al, Cu, Ag, Au, Pt, Ni, Pb, Pd, Ir, austenitická oceľ). Kovy s kubickou priestorovo centrovanou mriežkou majú výrazne menšiu deformačnú schopnosť. Najhoršie vlastnosti z hľadiska schopnosti plastickej deformácie majú kovy s hexagonálnou mriežkou (výnimkou sú titán a zirkónium).

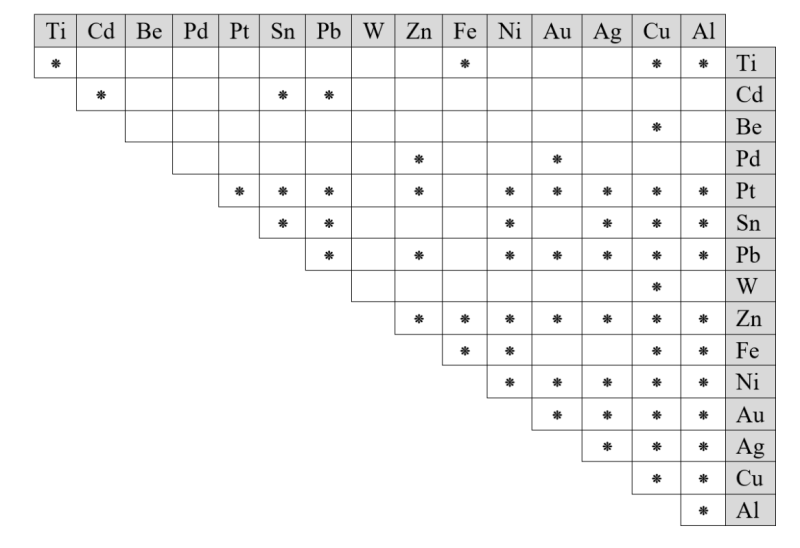

Možné materiálové kombinácie, ktoré je možné zvárať tlakom za studena sú uvedené

v tab. 2.1.

Tab. 2.1 Zvariteľnosť dvojíc kovov za studena, zistená experimentálne [1]

Najdôležitejšie podmienky pre úspešné zváranie materiálov sú: kontinuálna plastická deformácia, intenzívne tečenie kovu v oblasti rozhrania, symetrické tečenie kovu, všestranný tlak v záverečnom štádiu tvorby spoja a kovovo čisté zvarové plochy.

TVORBA TEPLA PRI ZVÁRANÍ

Malé množstvo tepla vzniknuté v dôsledku plastickej deformácie zváraných materiálov sa okamžite odvedie spravidla do materiálov, ktoré sa zvárajú. Pri zváraní tlakom za studena úplne absentuje tepelne ovplyvnená oblasť (TOO) [1].

ZARIADENIA A PRÍSLUŠENSTVO

Keďže princípom zvárania tlakom za studena je vyvinutie dostatočného tlaku, technológia sa realizuje prevažne na lisoch s použitím špeciálnych zváracích zariadení a prípravkov.

Používajú sa rozličné druhy pre rôzne spôsoby zvárania (bodové, švové, stykové) a pod.

BODOVÉ ZVÁRANIE

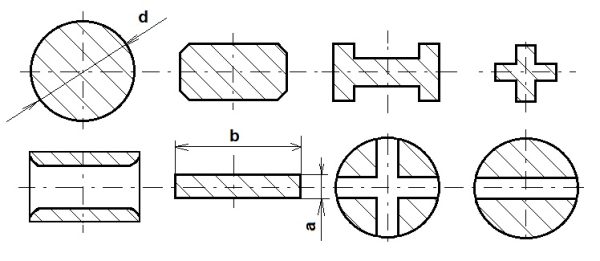

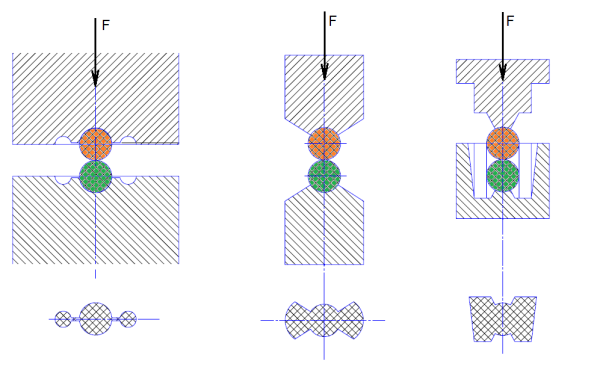

Robí sa prevažne nástrojmi upnutými v zváracích lisoch. Tvar bodov je najčastejšie kruhový alebo obdĺžnikový, obr. 2.4.

Obr. 2.4 Možné tvary prierezu bodových zvarových spojov [1] Kruhový bod má mať priemer (1 – 1,5)×h (hrúbka zváraného materiálu), obdĺžnikový bod má mať rozmery a×b, pričom a=(1 – 1,5)×h, a b=(5 – 6)×a.

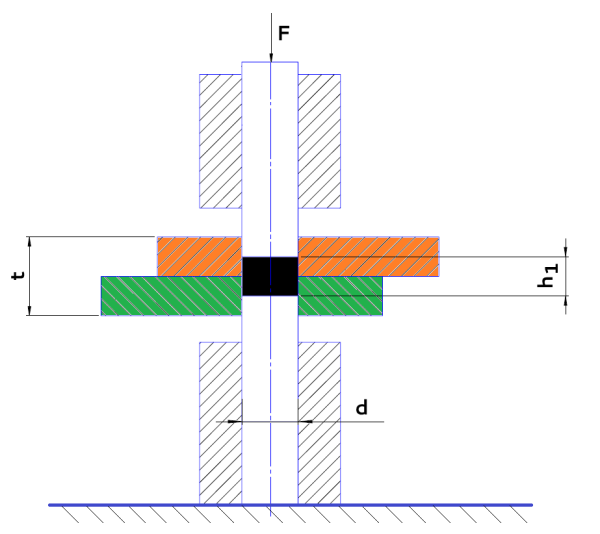

Obr. 2.5 Princíp bodového zvárania preplátovaných spojov jednoduchým nástrojom [1] t – hrúbka dvojice spájaných materiálov, h1 – hrúbka spájaných materiálov po stlačení, d – priemer nástroja, F – prítlačná sila

Na zváranie spevnených materiálov sú vhodnejšie obdĺžnikové body. Jednoduchý nástroj na bodové zváranie preplátovaných materiálov je na obr. 2.5.

Pri zváraní materiálov rôznych hrúbok sa vtláča nástroj zo strany tenšieho materiálu. Kvalita zvarových spojov priamo súvisí s veľkosťou deformácie (hĺbky vtlačenia nástroja).

ŠVOVÉ ZVÁRANIE

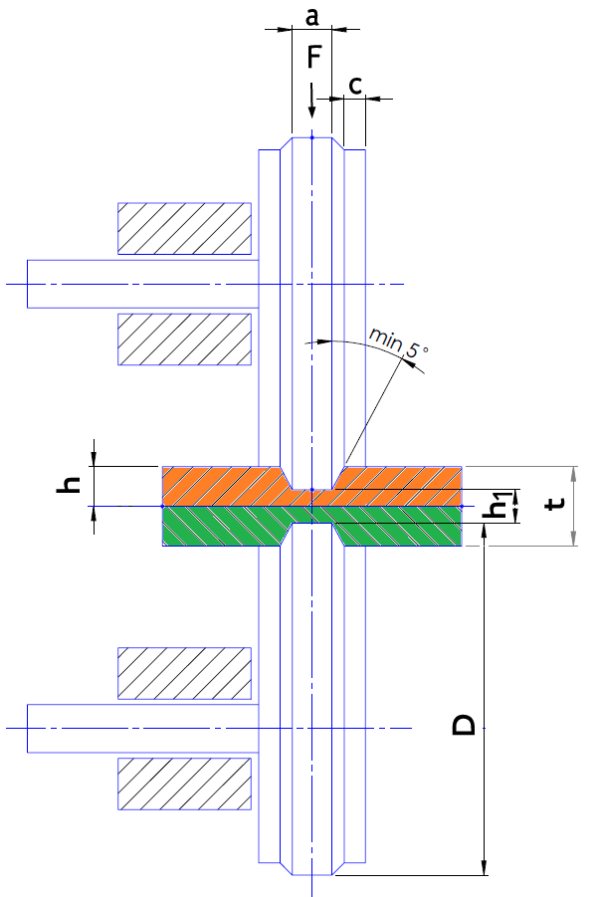

Švové zváranie sa môže realizovať na jednoúčelových strojoch na princípe obrubovacích strojov. Zvarový spoj sa vytvorí buď postupným vtláčaním otáčajúcich sa kladiek do materiálu alebo naraz v celom zváranom priereze tlakom lisu. Schéma švového zvárania kladkami s obojstrannou deformáciou je na obr. 2.6.

Obr. 2.6 Princíp švového zvárania s obojstrannou deformáciou [1] a – šírka dosadacej plochy kladky, c – šírka opornej plochy kladky, F – prítlačná sila, h – hrúbka zváraného materiálu, h1 – hrúbka spájaných materiálov po stlačení, t – hrúbka dvojice spájaných materiálov, D – priemer kladky

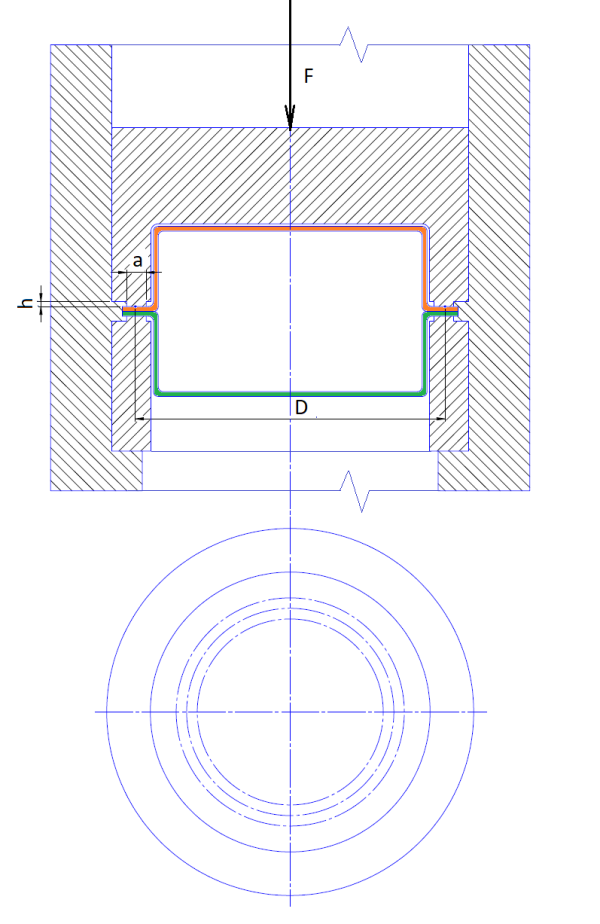

Pri zváraní s jednostrannou deformáciou materiálov rôznych hrúbok sa materiál deformuje zo strany tenšieho materiálu. Švové zváranie lisovaním je znázornené na obr. 2.7. Zvarový spoj sa utvorí na jednu operáciu. Švové zváranie pretláčaním je znázornené na obr. 2.8.

Priemer nástroja je navrhnutý tak, aby pri tlaku lisovníka došlo k požadovanej redukcii hrúbky materiálov. Prebytočný materiál odstráni rezná hrana priemeru e.

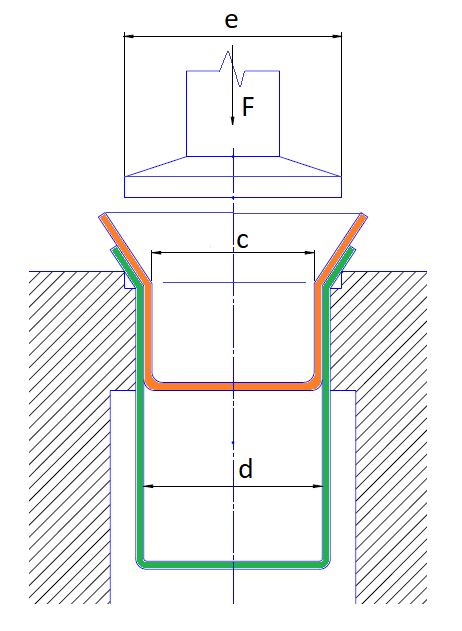

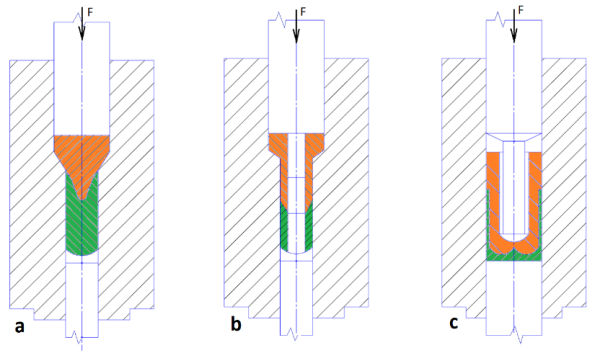

ZVÁRANIE PRETLÁČANÍM

Procesy objemového tvárnenia a zvárania prebiehajú súčasne v jednej operácii (obr. 2.9) a dochádza k spevneniu celého objemu súčiastky, nielen okolia zvarového spoja. Súčiastku netreba ďalej opracovávať. Najlepšie podmienky sa dosahujú pri spätnom pretlačovaní, pretože sa intenzívnejšie porušujú povrchové vrstvy materiálov [1, 9].

Obr. 2.9 Zváranie a,b – dopredným, c – spätným pretláčaním [1]

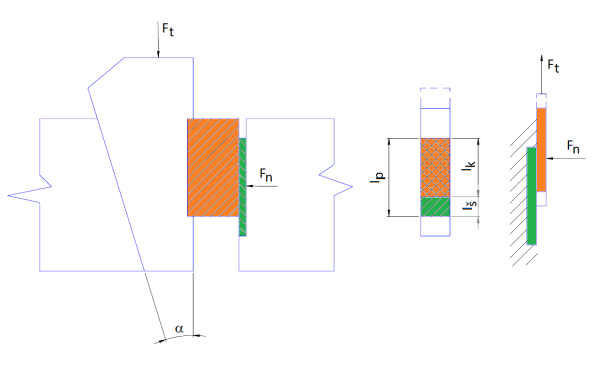

ŠMYKOVÉ ZVÁRANIE

Zvar vznikne v dôsledku pôsobenia normálového tlaku a tangenciálneho pohybu zváraných materiálov, obr. 2.10.

Obr. 2.10 Šmykové zváranie [1]

Výsledná pevnosť spoja závisí od tangenciálnej sily Ft, normálovej sily Fn a dráhy šmyku lš. Lp je začiatočné preplátovanie, lk je výsledné preplátovanie po zváraní [1].

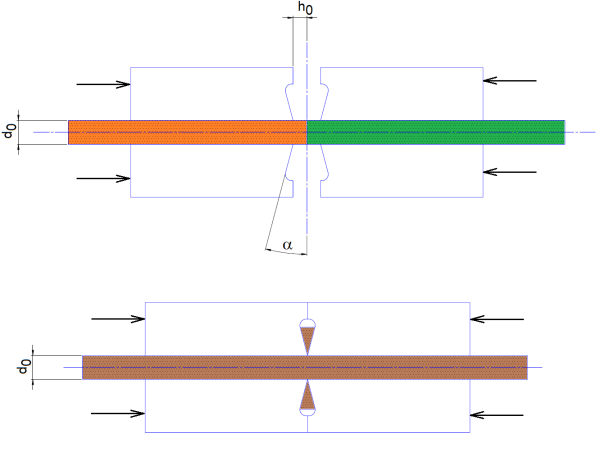

STYKOVÉ ZVÁRANIE

Okrem zvárania preplátovaných spojov je stykové zváranie tlakom za studena najpoužívanejšou technológiou zvárania tlakom za studena. Princíp spočíva v pritláčaní čelných plôch zváraných materiálov k sebe takou silou, že dôjde k rozrušeniu a vytlačeniu nežiaducich povrchových vrstiev materiálu z miesta spoja v tvare príruby [1,11].

V praxi sa stykové zváranie realizuje v nástroji, pričom dôjde k stlačeniu materiálu až na dosadnutie čeľustí nástroja, obr. 2.11. Základným parametrom zvárania je vyloženie materiálu h0. Vyloženie materiál h0 je pri zváraní materiálu rovnakých, resp. rovnako tvrdých materiálov rovnaké. Pri zváraní materiálov, ktoré sa líšia v chemickom zložení, resp. tvrdosti prebieha deformácia nesúmerne. Najprv sa deformuje mäkší kov, nastane jeho spevnenie, až po spevnení mäkšieho kovu sa začne deformovať tvrdší kov. Vyloženie mäkšieho materiálu by malo byť menšie, čím sa zvýši odpor proti jeho deformácii. Nástroj má po obvode vytvorenú drážku ktorá slúži ako zásobník vytlačeného materiálu. Drážka je vyrobená pod uhlom α, ktorý je max. 30°. So zväčšovaním uhla α klesá stláčacia sila, potrebná na zváranie.

Obr. 2.11 Princíp stykového zvárania tlakom za studena [1]

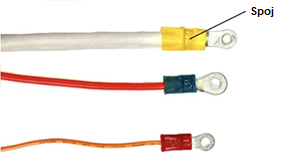

Na stykové zváranie káblových ôk, spojok a svoriek vodičov Al a Al-Cu slúžia rôzne typy mechanických klieští, hydraulické lisy a nastreľovacie prístroje, obr. 2.12 [4 – 10].

Obr. 2.12 Zváracie kliešte

PRÍDAVNÉ MATERIÁLY

Pri zváraní tlakom za studena sa spravidla nepoužívajú prídavné materiály. Výnimkou je stykové zváranie nie dostatočne plastických materiálov a materiálov rozdielneho chemického zloženia. Medzi materiály sa vkladá medzivrstva z plastického kovu, ktorý sa deformuje, spevňuje a zvarí so spájanými dielcami [1, 11, 12, 14].

PARAMETRE ZVÁRANIA

Základným parametrom zvárania je zvárací tlak reprezentujúci redukciu zváraných materiálov (bodové zváranie, švové zváranie), dráha šmyku a relatívna rýchlosť pohybu zvarových plôch (šmykové zváranie), vyloženie zváraných materiálov a dĺžka stláčania (stykové zváranie). Zvárací čas je dôležité zohľadňovať pri vysokorýchlostnom zváraní, kedy nemusí vzniknúť periférny spoj.

PRÍPRAVA ZVAROVÝCH PLÔCH

Čistenie zvarových plôch pri zváraní tlakom za studena je jednou z veľmi dôležitých operácií. Treba pripomenúť, že napr. pri bodovom zváraní by zvarové plochy nemali prísť do styku ani s čistými rukami pracovníka zabezpečujúceho zváranie. Zvarové plochy majú byť rovné a kolmé na os.

Príprava zvarových plôch sa zväčša vykonáva mechanickým obrábaním, nanesením tvrdých povlakov a v niektorých prípadoch žíhaním. Žíhanie odstraňuje organické nečistoty zo zvarových plôch. Chemické čistenie pre zváranie nedáva dobré výsledky [1, 4, 11, 14].

KONTROLA KVALITY ZVAROVÝCH SPOJOV

Kvalita zvarových spojov sa hodnotí deštruktívnymi a nedeštruktívnymi skúškami. Niektoré mechanické skúšky sú analogické so skúškami pri spojoch vyhotovených elektrickým odporovým zváraním, ako napr. bodové zváranie. Môžu sa testovať namáhaním spoja v ťahu, krute, šmyku a pod. Kvalita rozhrania sa hodnotí metalograficky, resp. RTG spektrometriou/mikroanalýzou, či pomocou REM. Veľmi jednoduchá je skúška ohrevom. V prípade, že sú materiály pri zváraní chemicky naviazané prebehne následná difúzia cez rozhranie spoja. V prípade, že to tak nie je, pôvodné zvarové plochy zoxidujú a spoj sa rozpadne [1, 4, 14].

POUŽITIE ZVÁRANIA V PRAXI

Zváranie tlakom za studena je vhodné predovšetkým pre spájanie hliníka, medi a ich kombinácie najmä v elektrotechnike. Z praktických aplikácií možno spomenúť zváranie Al a Cu vodičov, spájanie drôtov pri ich ťahaní na drôtoťahoch, spúšťačov dynám, zapaľovacích cievok, plavákov do karburátorov, rôznych nádob, vákuovo tesných obalov, uzatváranie prchavých, ľahko zápalných látok a pod.

Zváranie vodičov preplátovaním je uvedené na obr. 2.13.

Obr. 2.13 Princíp zvárania vodičov preplátovaním [1]

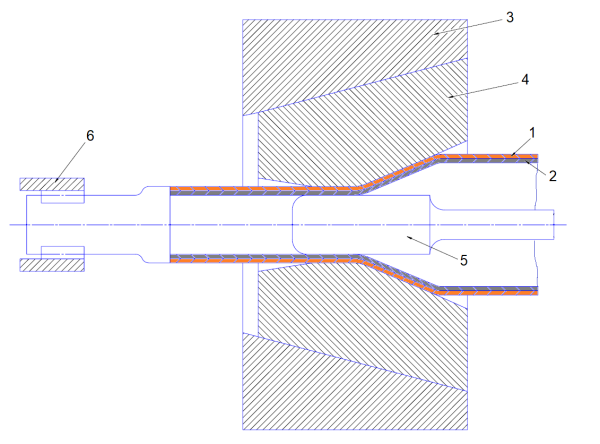

Na obr. 2.14 je dokumentovaná výroba bimetalických túb Cu-Al.

Obr. 2.14 Výroba bimetalických túb Cu-Al tlakom za studena ťahaním [1] 1 – Cu, 2 – Al, 3 – ťahacia stolica, 4 – lisovnica, 5 – tŕň, 6 – upínacie zariadenie.

Výhody technológie

- spoj vzniká bez nadmernej produkcie tepla,

- nedochádza k zhrubnutiu zrna v TOZ ako pri tavných spôsoboch zvárania,

- v oblasti spoja nevzniká lejacia štruktúra,

- v oblasti spoja nevznikajú krehké intermetalické fázy,

- je možné zvárať materiály navzájom nerozpustné,

- v oblasti zvaru je v dôsledku vysokého stupňa deformácie jemnozrnná štruktúra,

- zváranie je možné realizovať aj na bežných tvárniacich zariadeniach,

- nie sú zvláštne nároky na kvalifikáciu zváračov.

Nevýhody technológie

- úzky sortiment materiálov, ktoré je možné takto zvárať,

- limitovaná veľkosť prierezov zváraných materiálov.

Literatúra

[1] TURŇA, M.: Špeciálne metódy zvárania. Alfa. Bratislava, 1989, ISBN 80-05-00097-9

[2] KUNCIPÁL, J., PILOUS, V., DUNOVSKÝ, J.: Nové technologie ve svařování. SNTL. Praha, 1984

[3] VASILKO, K. a kol.: Nové materiály a technológie ich spracovania. Alfa. Bratislava, 1990

[4] ASM Handbook Vol. 6. Welding, Brazing and Soldering. USA, 1995

[5] READY, J.F.: LIA Handbook of Laser Materials Processing. LIA. Magnolia Publishing, Inc. USA, 2001

[6] Metals Handbook. Vol. 5. Melting and Casting. ASM. USA, 1972

[7] CALLISTER, W.D.: Materials Science and Engineering An Introduction. John Wiley and Sons, Inc. New York, 2000

[8] FORESTER, T.: The Materials Revolution. MIT Press, USA, 1988

[9] STENGER, H.: Extrusion. ASM Metals Park. Ohio, 1981

[10] CORNU, J., WESTON, J.: Advanced Welding Systems. TIG and Related Processes. IFS, 1988

[11] HRIVŇÁK, I.: Theory of Weldability of Metals and Alloys. Elsevier, 1992

[12] KOVAČÓCY, P.: Špeciálne metódy zvárania. Cvičenia. MtF STU. Trnava, 2003

[13] SMITH, L.M. CELANT, M.: CASTI Handbook of Cladding Technology. ASM Intl, Edmonton 2000

[14] DUNOVSKÝ, J.: Speciální metody svařování. FS ČVUT Praha, 2002

[15] BAY, N.: Mechanisms Producing Metallic Bonds in Cold Welding, Welding Research Supplement, 1983, 137s-142s, Corpus ID: 201680257.