História metalotermického zvárania

V roku 1893 začal Nemec Hans Goldschmidt experimentovať s aluminotermickými reakciami za účelom výroby vysoko čistého chrómu a mangánu. Táto práca viedla v roku 1895 k patentovej prihláške na proces nazvaný Thermit a k následnému zvýšeniu predaja chrómu. Kvôli veľkému množstvu tepla, ktoré sa pri reakcii uvoľňovalo a všestrannosti procesu vznikli rýchlo jeho ďalšie aplikácie a Goldschmidt v roku 1897 založil priemyselnú spoločnosť. Do konca 19. storočia bol aluminotermický proces úspešne používaný na opravy veľkých odlievaných a kovaných oceľových dielov, teplo generované exotermickou reakciou sa využívalo na ohrev zváraných materiálov pri ich nasledovnom zváraní tlakom. Keď koncom 90. rokov 19. storočia došlo na európskych železniciach k náhrade konskej sily za elektrickú, vyššie prepravné rýchlosti a vyššie hmotnosti si vyžiadali lepší spôsob spájania koľajníc. V roku 1899 boli v Essene, kde v tom čase sídlila spoločnosť Goldsmith, prvý raz osadené koľajnice zvarené aluminotermickým zváraním. Železnice okamžite pochopili výhody tejto rýchlej a relatívne jednoduchej metódy a tak sa postupne rozšírila do celého Nemecka. V roku 1904 bola v New Yorku založená spoločnosť Goldschmidt Thermit Company a metóda sa začala intenzívne využívať po celých Spojených štátoch amerických [1].

Princíp technológie

Goldsmith na výrobu vysokočistého chrómu a mangánu využíval chemickú reakciu oxidu chromitého, resp. manganato-manganitého s hliníkom. Pretože hliník má vysokú afinitu ku kyslíku, dochádza k viazaniu kyslíka prítomného v oxide kovu hliníkom (oxidácia hliníka) a zároveň k redukcii kovu prítomného v pôvodnom oxide (redukcia chrómu, resp. mangánu). Táto oxidačno-redukčná reakcia je veľmi intenzívna a generuje sa pri jej veľké množstvo tepla – je exotermická. Vyredukovaný kov a vzniknutý oxid hliníka sú preto počas reakcie roztavené. Okrem hliníka je možné použiť v oxidačno-redučnej reakcii aj iný kov s vysokou afinitou ku kyslíku, napr. antimón. Vo všeobecnosti preto reakciu oxidu kovu s iným kovom, ktorý má vysokú afinitu ku kysíku nazývame metalotermickou reakciou. V prípade použitia hliníka sa používa termín aluminotermická reakcia.

Je známych viacero termodynamicky stabilných systémov vytvárajúcich metalotermickú reakciu:

Mn3O4 + Al: 3 Mn3O4 + 8 Al → 4 Al2O3 + 9 Mn

Cr2O3 + Al: Cr2O3 + 2 Al → Al2O3 + 2 Cr

MoO3 + Al: MoO3 + 2Al → Al2O3 + Mo

CuO + Al: 3CuO + 2Al → 3Cu + Al2O3

FeO+ Al: 3 FeO + 2 Al → Al2O3 +3 Fe

KMnO4+ Sb KMnO4+ Sb → KSbO2 + MnO2; 3MnO2+4Sb → 2Sb2O3 + 3Mn

KMnO4 + Al: KMnO4 + Al → KAlO2 + MnO2; 3MnO2+4Al → 2Al2O3 + 3Mn

Bi2O3 + Al: Bi2O3 + 2Al → Al2O3 + 2 Bi

WO3 + Al: WO3 + 2Al → Al2O3 + W

Ti+B: Ti+2B → TiB2

V metalotermických reakciách je možné namiesto hliníka použiť aj horčík, avšak jeho použitie je obmedzené kvôli vysokej teplote tavenia oxidu horečnatého (2852 °C), ktorý z podstatnej časti tvorí trosku. Pri danej teplote zvárania nemá potom troska dostatočnú tekutosť. Pri použití hliníka je vznikajúcu oxid dostatočne tekutý, pretože jeho teplota tavenia je podstatne nižšia (2072 °C).

V prípade použitia oxidov železa (FeO, Fe2O3, Fe3O4) sú termochemické reakcie nasledovné:

3 FeO + 2 Al = Al2O3 + 3 Fe + 783,95 kJ

Fe2O3 + 2 Al = Al2O3 + 2 Fe + 760,48 kJ

3 Fe3O4 + 8 Al = 4 Al2O3 + 9 Fe + 3 013,86 kJ

Nakoľko železo je základnou zložkou ocele, reakcia oxidov železa s hliníkom sa využíva na zváranie ocelí.

Ak zvarový kov tvorí meď, redukuje sa z jej oxidov:

3 CuO + 2Al = 3 Cu + Al2O3 + 1210 kJ

3 Cu2O + 2Al = 6 Cu + Al2O3 + 1060 kJ

Tieto reakcie je možné využiť na zváranie medi a jej zliatin, napríklad zemniacich vodičov.

Metalotermická zmes je zložená z nasledovných zložiek:

- Oxidy kovov :

- Cu oxidy ( CuO, Cu2O),

- Fe oxidy ( FeO, Fe2O3, Fe3O4),

- Redukovadlá: hliník, kremík,

- Legujúce prvky: mangán, vanár, chróm molybdén

- Dezoxidačné prísady: kremík, horčík, zinok, fosfor, stopový obsah líthia a berýlia.

Principiálne je možné využiť teplo vygenerované exotermickou rekciou na tavné zváranie, tlakové zváranie a tvrdé spájkovanie. Pri tavnom zváraní vyredukovaný kov reprezentuje zvarový kov, ktorý vyplní zvarovú medzeru. Tento spôsob metalotermického zvárania sa používa najčastejšie. Pri tlakovom metalotermickom zváraní sa využije teplo vygenerované exotermickou reakciou na ohrev zváraných materiálov. Tie sú pred zváraním pevne upnuté vo forme a čelami pritlačené k sebe. Metalotermická reakcia pebieha v oddelenom kelímku, pričom sa použije termit s troskou, ktorá rýchlo tuhne. Po jej naliatí do formy tak obalí zvárané meteriály a chráni ich pred priamym kontaktom s vysoko prehriatym kovom. Teplo sa však využije na zohriatie zváraných materiálov na kovaciu teplotu a aplikovaním tlaku dôjde k vzniku zvarového spoja. Pri metalotermickom tvrdom spájkovaní sa termit využíva tiež iba na ohrev spájaných častí. Na spájané časti sa umiestni spájka s tavivom a po ich exotermickom ohreve na spájkovaciu teplotu tavivo očistí spájané povrchy a kapilárnymi silami medzi ne vnikne tekutá spájka. Exotermická zmes tvorí prášok, alebo je vopred vytvarovaná do požadovaného tvaru [2]. Princíp technológie a ukážku aluminotermickej reakcie dokumentujú nasledujúce videá.

Druhy termitov

Najčastejšie používané metalotermické zmesi sú určené na zváranie uhlíkových ocelí, zliatinových ocelí, liatin, koľajníc a elektrické spojenia. Základom každej z týchto zmesí je čistý termit tvorený oxidmi železa a hliníkovou krupicou, ktorý vytvára maximálnu reakčnú teplotu [2].

Termit určený na zváranie uhlíkových ocelí obsahuje čistý termit s prísadou oceľových triesok a uhlíka s mangánom na dosiahnutie predpísaného chemického zloženia, ktoré zospovedá nízkouhlíkovým oceliam ISO C25, resp. ISO C40 [2].

Termit určený na zváranie liatiny obsahuje čistý termit doplnený o fero-silícium a triesky z uhlíkovej ocele za účelom zvýšenia množstva tvoreného zvarového kovu. Ak sa po zvarení neaplikuje dohrev, výsledný zvarový kov je obtiažne obrobiteľný. Z dôvodu rozdielnej rozťažnosti zvarového kovu a zváranej sivej liatiny sa použitie odporúča iba pre časti, ktorých dĺžka je menšia ako osemnásobok ich šírky [2].

Na renováciu oceľových ružíc čapov valcov sa používa čistý termit obohatený veľkým podielom mangánu a uhlíka za účelom vytvorenia tvrdej, opotrebeniu odolnej ocele [2].

Termity určené na zváranie koľajníc sú založené na báze čistého termitu s prídavkom uhlíka a mangánu na dosiahnutie rovnakej tvrdosti zvarového kovu, akú majú zvárané koľajnice. Okrem nich sa v aluminotermickej dávke vyskytujú ďalšie legujúce prvky, ktorých úlohou je zabezpečiť odolnosť voči abrazívnemu opotrebeniu a spôsobiť zjemnenie zrna [2].

Termit určený na zváranie elektrických vodičov je tvorený oxidmi medi a hliníkom. Intenzita procesu umožňuje vytvárať spoje aj tenkých medených vodičov s piemerom 1,6 mm. Na druhej strane bolo možné vytvoriť spoje vodičov s celkovým prierezom až 2500 mm2 mm ku kontaktnému kolíku s rozmermi 25×100 mm. Celkový tepelný príkon je zvyčajne menší ako pri použití tvrdého, alebo mäkkého spájkovania a táto metóda môže byť aplikovaná aj v miestach s intenzívnym magnetickým poľom, ako napr. elektrolyzéry, kde štandardné oblúkové metódy zvárania zlyhávajú [2].

Na vytváranie spojov hliník-hliník, alebo meď-hliník sa používa cínovo-hliníkový termit, v ktorom je oxid cínu redukovaný hliníkom. Prídavný hliník vytvára zliatinu cínu a hliníka. Pri zváraní medi sa meď sa pokrýva vrstvou čistého cínu, ktorá bráni jej ďalšej korózii [2].

Druhy foriem

Typ formy používanej v procese metalotermického zvárania závisí na tom, či je forma určená na vyhotovenie jedného, alebo viacerých zvarov, a či je potrebné zvárané materiály pred zváraním predriať.

Jednorazové formy

Pri opravách vyžadujúcich predhrev sa používajú jednorazové formy. Opotrebované, alebo poškodené miesto sa vymodeluje pomocou voskového modelu metódou tzv. strateného vosku. Voskový model tak vytvára chýbajúcu, alebo opotrebovanú časť súčiatky. Z neho sa potom vytvorí piesková forma. Pri vypálení formy vosk z dudiny vytečie a dutina tak vytvorí priestor pre tekutý kov, ktorý ju zaplní počas metalotermickej reakcie [2].

Pre štandardné typy polotovarov zváraných materiálov, napr. koľajnice, betonárske výstuže a pod. sa používajú prefabrikované formy vyrobené z piesku a syntetických živíc [2].

Formy pre viacnásobné použitie

Tieto formy sú vyrobené z piesku a vodného skla (vodný roztok kremičitanu sodného), pričom na urýchlenie vytvrdenia sa používa oxid uhličitý. Tieto formy obsahujú veľmi málo, alebo dokonca žiadne organické látky, ktoré by sa pri použití tepla degradovali. Formy na viacnásobné použitie určené na metalotermické zváranie medi sa vyrábajú z grafitu. Tento typ foriem však nie je možné použiť pri metalotermických reakciách oxidov železa s hliníkom, nakoľko grafit je rozpustný v železe [2].

Parametre zvárania

Parametre zvárnia sú určené metalotermickou dávkou. Počas prebiehajúcej exotermickej reakcie preto nie je možné regulovať množstvo zvarového kovu, jeho teplotu ani čas zvárania. Pred zváraním je potrebné venovať patričnú pozornosť správnemu zostaveniu zváraných materiálov a ich očisteniu, správnemu zostaveniu a utesneniu formy a kontrole teploty predhrevu.

Pricipiálne technológia umožňuje vyhotovenie tupých zvarových spojov, veľkosť styčnej medzery sa pohybuje v rozmedzí 20-80 mm. Tvar prierezu zváraných častí môže byť do veľkej miery komplexný. Literatúra udáva minimálnu hrúbku zváraných materiálov 10 mm, maximálna hrúbka sa pohybuje okolo 1 m [3].

Zváranie koľajníc

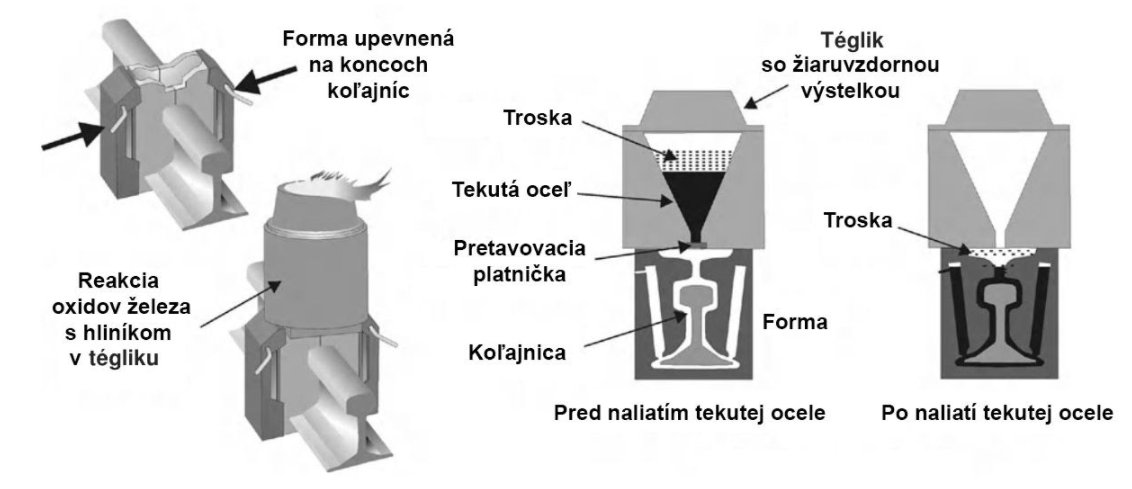

Vyhotovenie zvarového spoja pripomína technologickú operáciu liatia tekutého kovu do formy. Pred samotným zváraním sa zvárané materiály umiestnia do pozície, aby vytvorili tupý zvarový spoj so zachovaním medzery medzi čelnými plochami. Potom sa k nim pripevní forma (najčastejšie jednorazová) pozostávajúca z dvoch častí. Medzera pri vstupe zváraných materiálov do formy sa utesní žiaruvzdorným tmelom. Pri zváraní koľajníc je kvôli vyššiemu obsahu uhlíka v porovnaní s betonárskymi výstužami potrebné konce zváraných materiálov predhriať kyslíkovo-acetylénovým plameňom. Počas predhrievania sa do žiaruvzdorného kelímka nasype aluminotermická dávka – aluminotermická zmes, ktorej množstvo zodpovedá rozmerom zvarového spoja a formy. Častokrát býva kelímok s aluminotermickou dávkou už dodaný výrobcom. Aluminotermická dávka sa v kelímku zapáli špeciálnou žiarovou zápalkou (zmes hliníkového, horčíkového, kremíkového alebo titánového prášku a oxidovadiel na báze peroxidov, chlorečňanov a chrómanov) alebo horčíkovým pásikom, ktorých teplota pri horení dosahuje až 1200 °C, v dôsledku čoho sa začne exotermická reakcia termitu. Tekutý kov sa kvôli jeho vyššej hustote hromadí postupne v dolnej časti kelímka, tekutá troska tvorená prevažne oxidom hlinitým pláva na jeho povrchu. V spodnej časti kelímka je umiestnená kovová platnička, ktorej hrúbka je stanovená tak, aby k jej pretaveniu došlo po ukončení aluminotermickej reakcie. Následne tak začne tekutý kov prúdiť cez vtokovú sústavu do formy, ktorú postupne vyplní. Aby vo zvarovom kove pri jeho tuhnutí nevzikli stiahnutiny, musia byť súčasťou formy náliatky, podobne ako je tomu pri zlievarenských formách. Objem vyredukovaného kovu z metalotermickej dávky musí byť preto väčší ako je objem zvarového kovu. Po stuhnutí zvarového kovu ešte za horúca sa forma odstráni a spolu s ňou aj vtokový systém a náliatky. Po úplnom vychladnutí sa hotový zvar opracuje, najčastejšie obrúsením. Princíp metalotermického zvárania koľajníc je na obr. 1 a v nasledujúcom videu.

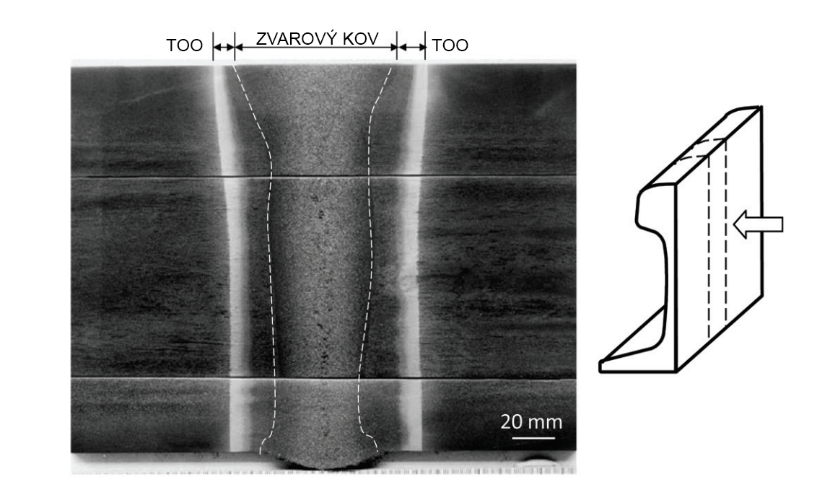

Hotový zvar koľajnice po jeho pracovaní je na obr. 2 a jeho makroštruktúra na obr. 3.

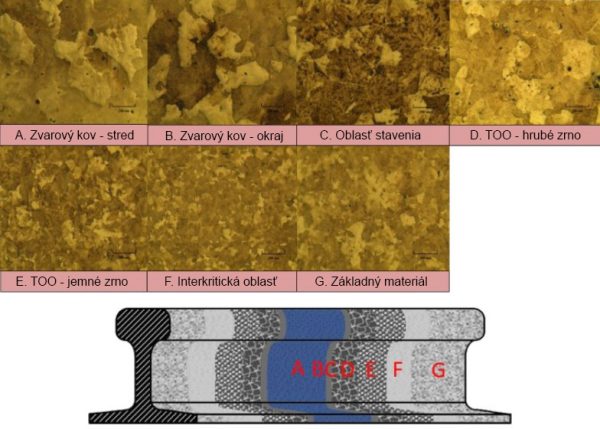

Na obr. 4 je mikroštruktúra týchto oblastí vo zvarovom spoji koľajníc vyhotovených aluminotermickým zváraním pre oceľ EN 13674-1-2006 (0,62-0,8 %C, 0,7-1,2 % Mn, 0,15-0,58 % Si) [6].

Obr. 4 Mikroštruktúra jednotlivých oblastí zvarového spoja koľajnice vyhotoveného aluminotermickým zváraním [6]

Jednotlivé oblasti zvarového spoja je možné charakterizovať nasledovne:

1) Oblasť zvarového kovu (obr. 4 A, B) – táto oblasť zasahuje približne do vzdialenosti 19 mm od osi zvaru. Vyznačuje sa najväčšou hrúbkou zrna v porovnaní s ostatnými zónami, pričom veľkosť zrna sa smerom k okrajom zvaru zmenšuje [6].

2) Oblasť stavenia (obr. 4 C) – jedná sa o hraničnú oblasť, kde dochádza k staveniu zvarového kovu so základným materiálom. Táto oblasť je pomerne úzka a nachádza sa vo vzdialenosti 19-21 mm od osi zvaru, pričom veľkosť zrna je menšia ako veľkosť zrna zvarového kovu, ale väčšia ako v teplom ovplyvnenej oblasti. Podrobnejšie analýzy ukázali, že sa v nej nachádza veľa inklúzií a malých častíc, ktoré znižujú húževnatoť spoja [6].

3) Tepelne ovplyvnená oblasť (TOO) – v tejto oblasti teplo generované procesom zvárania spôsobilo transformácie v základnom materiáli (koľajnici). Miroštruktúra v tejto oblasti závisí od maximálnej dosiahnutej teploty a od rýchlosti ochladzovania a je v nej možné rozlíšiť tri podoblasti [6]:

- Oblasť so zhrubnutým zrnom (obr. 4 D) – pomalé ochladzovanie spôsobuje, že základný kov je vplyvom tepla žíhaný, čo má za následok rekryštalizáciu a rast zŕn. Veľkosť zŕn je väčšia ako pôvodná veľkosť zŕn, avšak menšia ako veľkosť zŕn vo zvarovom kove. Oblasť sa nachádza vo vzdialenosti približne 21-37 mm od osi zvaru.

- Oblasť s jemným zrnom (obr. 4 E) – z dôvodu čiastočnej prekryštalizácie dochádza k zjemneniu zrna. Oblasť sa nachádza vo vzdialenosti približne 37-46 mm od osi zvaru.

- Interkritická oblasť (obr. 4 F) – teplota v tejto oblasti dosiahla v priebehu zvárania teplotu o niečo nižšiu ako 723 ° C, ale napriek tomu môže spôsobiť určité zmeny v základnom materiáli v dôsledku pomalého chladnutia, najčastejšie sferoidizácia perlitu. Oblasť je vzdialená približne 46-56 mm od osi zvaru.

4) Základný materiál (koľajnica) (obr. 4 G) – v tejto oblasti nedošlo k žiadnej zmene v štruktúre materiálu vplyvom zvárania [6].

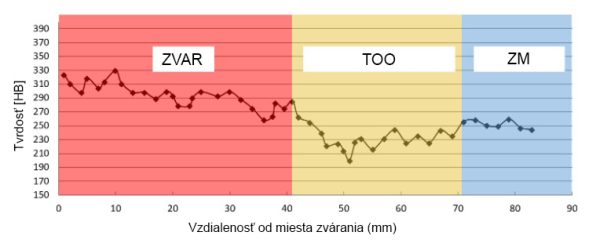

Zmeny mikroštruktúry pozorované v jednotlivých oblastiach zvarového spoja sa prejavujú aj na priebehu tvrdosti vo zvarovom spoji (obr. 5). Počiatok poklesu tvrdosti na začiatku TOO zodpovedá vyžíhanej štruktúre, ktorá je mäkšia. Ďalší pokles tvrdosti je pozorovateľný na hranici stavenia a v interktitickej oblasti [6].

Obr. 5 Priebeh tvrdosti vo zvarovom spoji koľajnice vyhotovenom aluminotermickým zváraním [6]

Zváranie elektrických vodičov

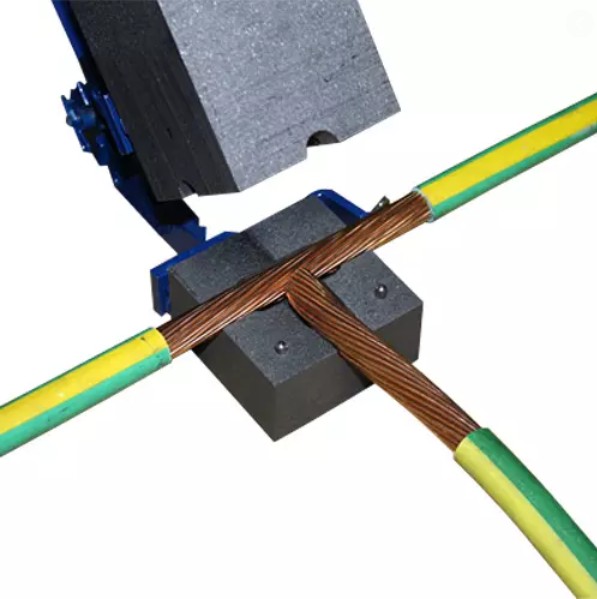

Metalotermickým zváraním je možné vyhotovovať spoje kovových elektrických vodičov – drôtov, alebo káblov, pričom sa nemusí jednať iba o tupé zvarové spoje a T-spoje ale aj iné typy spojov (obr. 6).

Obr. 6 Príklady spojov meď-meď a meď-oceľ vyhotovených metalotermickým zváraním [8]

Technológiu je možné využiť aj na tavné spojenie kábla s potrubím, alebo inou kovovou konštrukciou na zebezpečenie jej uzemnenia, alebo katodickej ochrany. Metalotermické zváranie tak nahrádza nespoľahlivé mechanické spájanie, pri ktorom dochádza v priebehu času k uvoľneniu, alebo k zmene prechodového odporu medzi spájanými vodičmi, ale i spájkovanie a oblúkové či plameňové metódy zvárania, ktoré sú náročnejšie na prípravu zváraných materiálov a kvalifikáciu personálu. Na metalotermické zváranie zváranie sa používajú grafitové formy, v ktorých je možné vyhotoviť 50 i viac zvarov (obr. 7). Vnútorný tvar formy určuje výslednú geometriu zvarového spoja [8]. Ukážky privárania vodiča katodickej ochrany a zvárania medených vodičov sú v nasledujúcich videách.

Obr. 7 Príklad situovania medených vodičov do grafitovej formy pred zváraním [9]

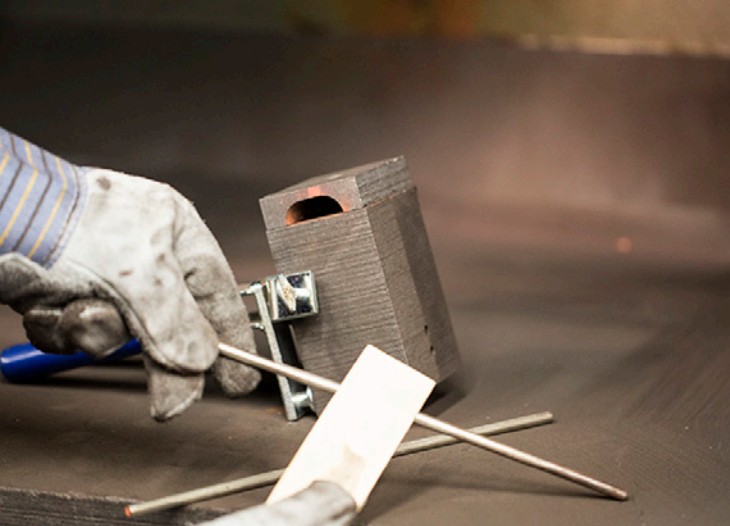

Postup zvárania elektrických vodičov pozostáva z nasledovných krokov [8]:

- Vysušenie formy plameňom pred jej použitím (obr. 8),

- Očistenie spájaných materiálov pred ich vložením do formy, uzatvorenie a zafixovanie formy (obr. 9)

- Vloženie pretavovacej platničky (obr. 10)

- Nasypanie metalotermickej dávky (obr. 11)

- Uzatvorenie horného veka formy a nasypanie iniciačnej zmesi na hornú plochu veka (obr. 12)

- Zapálenie iniciačnej zmesi (obr. 13)

- Prebehnutie metalotermickej reakcie

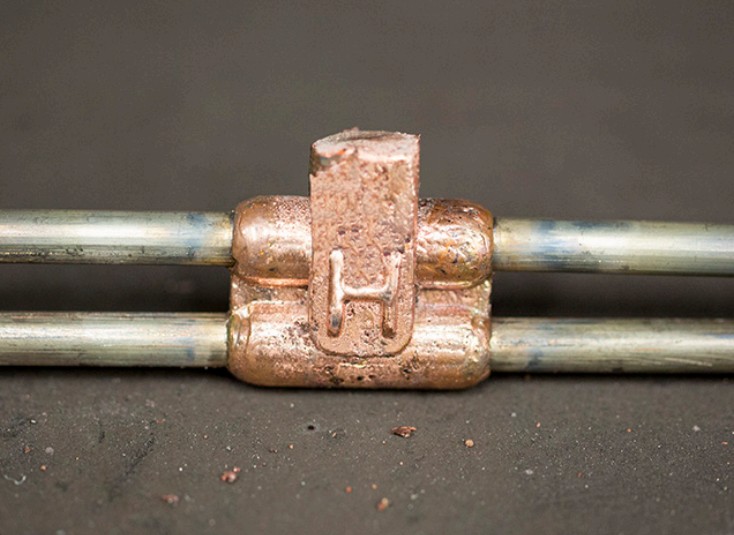

- Očistenie zvaru a vnútra formy od trosky (obr. 14)

Hotový spoj je zobrazený na obr. 15 [8]. Videoukážka postupu zvárania je dostupná na nasledujúcom videu.

Použitie technológie

Technológia metalotermického zvárania nachádza svoje využitie pri stavbe lodí, oprave poškodených súčastí, zváraní rozmerných súčiastok, výrobe rámov strojov a zváraní hrubých káblov. Najväčšie uplatnenie však našla pri zváraní koľajníc, betonárskych výstuží a zemniacich vodičov [3].

Výhody a nevýhody technológie

Medzi výhody procesu patrí prenosnosť, relatívna ľahkosť a rýchlosť inštalácie, flexibilita procesu na zváranie takmer všetkých častí koľajnice a finančná nenáročnosť.

Hlavnými nevýhodami procesu je veľký počet operácií, ktoré je potrebné uskutočniť na správne vyhotovenie zvaru a ktoré spolu s poveternostnými podmienkami zvyšujú riziko vniku chýb. Pri yváraní koěajníc sa jedná napr. o zarovnanie konca koľajnice, nesúlad veľkosti profilu koľajnice, medzeru medzi koľajnicami, kvalitu obalu formy, doby predhrievania, predhrievanie téglika a zátky, prítomnosti vlhkosti vo vzduchu, čas do odstránenia foriem, nadmerný pohyb koľajnice počas tuhnutia zvaru atď [3].

Použitá literatúra

[1] Longsdale, C.P. Thermite Rail Welding: history, process developments, current practices and outlook for the 21st century. AREMA (American Railway Engineering and Maintenance-of-Way Association) Conference Proceedings, Baltimore, MD – August 29, – September 1, 1999.

[2] American Welding Society (1971). Welding Handbook: Welding, cutting and related processes. 4 Little Essex Street, London, W. C. 2: MACMILLAN & CO., LTD.

[3] Swift, K.D. Booker, J.D. Manufacturing Process Selection Handbook. Získané 14. 5. 2021, z https://industri.fatek.unpatti.ac.id/wp-content/uploads/2019/03/062-Manufacturing-Process-Selection-Handbook-K.G.-Swift-J.D.-Booker-Edisi-1-2013.pdf

[ 4] Thermit Welding (GB) Ltd. Process Manuals. Section five. Supplementary information. Získané 14. 5. 2021, z http://thermit-welding.com/wp-content/uploads/2016/12/MANUAL-SECTION-5-SUPPLEMENTARY-INFORMATION.pdf

[5] Saita K. Trends in rail welding technologies and our future approach/ K. Saita, K. Karimine, M. Ueda, K. Iwano, T. Yamamoto, K. Hiroguchi // Nippon steel & sumitomo metal technical report. –2013. –No 105. –P. 84 –92. Získané 22. apríla 2021, z

https://www.nipponsteel.com/en/tech/report/nssmc/pdf/105-14.pdf

[6] Y. Liu et al., „Mechanical Properties and Microstructural Analysis of Rail Thermite Welding Joints,“ 2018 International Conference on Intelligent Rail Transportation (ICIRT), 2018, pp. 1-4, doi: 10.1109/ICIRT.2018.8641675.

[7] Turňa, M. (1989). Špeciálne metódy zvárania. Bratislava: Alfa.

[8] Ultraweld Ultrashot. Installers and Inspectors Guide formaking Exothermic Connections – Grounding, Lightning Protection, Cathodic Protection, Rail. Získané 22. apríla 2021, z https://www.harger.com/sites/default/files/images/ig_brochure.pdf

[9] CADWELD Molds & Clamps. Získané 22. apríla 2021, z https://etscablecomponents.com/erico-cadweld/cadweld-molds-clamps-mold.html