Plazma je z fyzikálneho hľadiska definovaná ako špeciálny stav plynov, pri ktorom sa plyny stávajú vodivými, pričom podlieha účinkom elektrického a magnetického poľa. Tento stav plynu je často klasifikovaný aj ako štvrté skupenstvo látky. Plazma ako celok je elektricky neutrálna. Je zložená zo zmesi elektrónov a kladných iónov. Môže byť čiastočne alebo úplne ionizovaná. Teplota čiastočne ionizovanej plazmy je v rozsahu 5 000 až 15 000 K. Úplne ionizovaná dosahuje teploty približne 100 000 K. Tento ionizovaný stav plynu je možné dosiahnuť elektricky – pomocou elektrických výbojov, mechanicky – kompenzovaným iónovým zväzkom a pomocou štiepnych a zlučujúcich jadrových reakcií. Energia potrebná na ionizáciu plynov používaných pri technológiách zvárania, navárania, žiarového striekania, rezania, obrábania a pod. sa získa kontrahovaním (zúžením) elektrického oblúka, čo má za následok zvýšenie jeho teploty, a tým zvýšenie stupňa jeho ionizácie. Teplota plazmy závisí od druhu použitého plynu a jeho ionizačných potenciálov. Najnižšie teploty plazmového oblúka vznikajú pri použití dusíka, kde je teplota plazmy asi 7 000 K a naopak najvyššia teplota plazmy, až 20 000 K, vzniká pri použití hélia. Parametre plazmového oblúka vieme ovplyvniť jeho tzv. stabilizáciou. Stabilizácia sa uskutočňuje tvarom dýzy plazmového horáka, prúdiacim plynom a vodou [1 – 12].

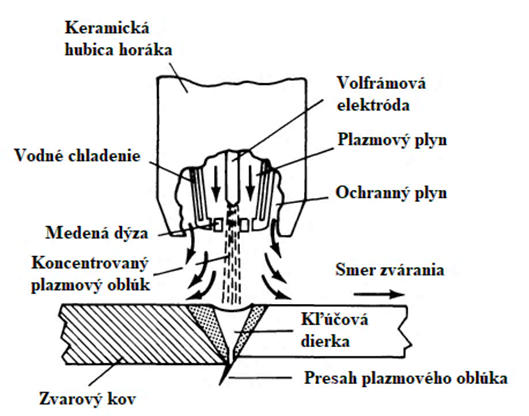

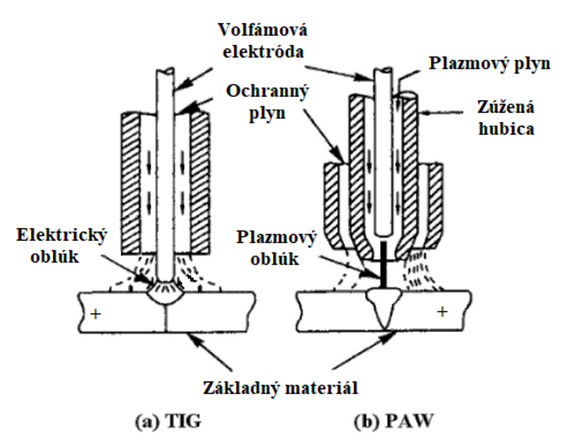

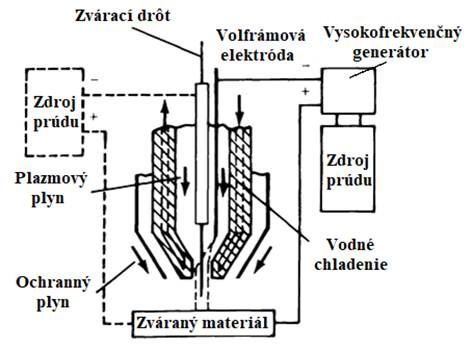

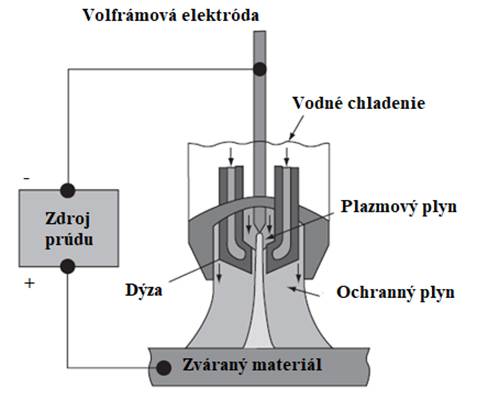

Zváranie plazmou (PAW – Plasma Arc Welding) je proces tavného oblúkového zvárania, pri ktorom oblúk horí medzi netaviacou sa volfrámovou elektródou a základným materiálom v inertnej atmosfére plynov (obr. 10.1). Na rozdiel od metódy TIG sa používa zváracia dýza malého priemeru, ktorá zvárací oblúk kolimuje a tak koncentruje tepelnú energiu na malú plochu zváraného materiálu. Plazma sa vytvára ionizáciou časti plazmového plynu. Vysoká koncentrácia tepla a vysoká teplota plazmy zaručuje hlboké natavenie základného materiálu s charakteristickým prierezom zvarového kovu v tvare vínového pohára (obr. 10.2).

Obr. 10.1 Zváranie plazmovým oblúkom [7]

Zváranie je možné realizovať s použitím prídavného materiálu vo forme drôtu alebo aj bez prídavného materiálu. Podobne ako pri zváraní laserom je možné na zváranie použiť tzv. plytký režim zvárania, no častejšie je pri zváraní aplikovaný hlboký režim zvárania (režim kľúčovej dierky).

Zapálenie plazmového oblúka sa realizuje bezprostredne po spustení ochranných a plazmových plynov pomocou vysokofrekvenčného inonizátora. Medzi volfrámovou elektródou a dýzou zo zliatiny medi sa zapáli pomocný (tzv. neprenesený) oblúk. Následne sa horák priblíži k zváranému materiálu, kde sa oblúk z dýzy prenesie na zváraný základný materiál. Plazmový oblúk zúžený dýzou má výstupnú rýchlosť (300 – 2 000m∙s-1) a výstupné teplo (109 – 1010 W∙m-2), čo výrazne prevyšuje hodnoty konvenčného zvárania TIG.

Obr. 10.2 Princíp zvárania metódou TIG a pomocou plazmového oblúka (PAW)[4]

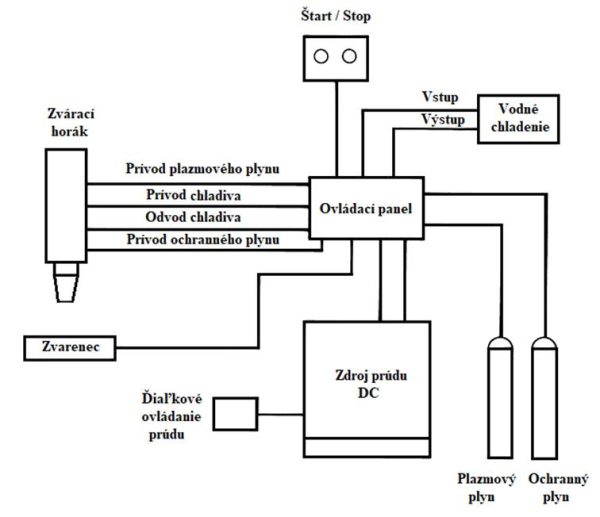

Zariadenie na zváranie plazmou

Zariadenie na zváranie plazmou pozostáva zo zdroja energie, riadiaceho systému, vodného chladenia, zváracieho horáka a systému dodávky plynu pre plazmové a ochranné plyny (obr. 10.3).

Zdroj energie, ktorý dodáva hlavnú energiu pre zvárací systém, je spravidla doplnený o sekvenčný regulátor a riadiacu konzolu. Regulátor sekvencie reguluje časovanie toku plynu, spustenie oblúka, ovládanie hlavného zváracieho prúdu a všetky parametre jeho stúpania a klesania. Ovládacím panelom sa riadi prietok plynu pre plazmu a ochranné plyny zo samostatných prietokomerov a obsahuje vysokofrekvenčný iniciačný obvod štartovacieho oblúka. Kľúčovú úlohu v procese zvárania plazmou zohrávajú zváracie horáky (obr. 10.4). Horáky zabezpečujú:

- prívod plazmového, fokusačného a ochranného plynu,

- fixáciu a ustavenie polohy volfrámových resp. volfrám-tóriových elektród,

- prívod prúdu na elektródu,

- tvarovanie plazmového oblúka,

- usmernenie plazmového oblúka na zvárané miesto.

Zvárací horák môže byť ručný alebo mechanizovaný. Horáky patria k najviac tepelne zaťaženým komponentom zváracej sústavy. V procese zvárania je nevyhnutné ich ochladzovanie pomocou chladiacej kvapaliny, aby sa zabránilo prehriatiu horáka a maximalizovala sa životnosť súčiastok. Výtoková dýza je odizolovaná od vodivých častí horáka. Pri plazmovom zváraní prechádza do plazmového stavu iba 10 – 30 % plazmového plynu. Zvyšok plynu má stabilizačnú funkciu, resp. zabezpečuje správnu polohu oblúka tak, aby nedochádzalo ku kontaktu stien dýzy s plazmovým plynom.

Obr. 10.3 Schéma zapojenia zariadenia na zváranie plazmou [7]

Prívod plynov je spravidla vedený cez plazmovú riadiacu jednotku, kde ich jednotlivé prietoky nastavuje operátor.

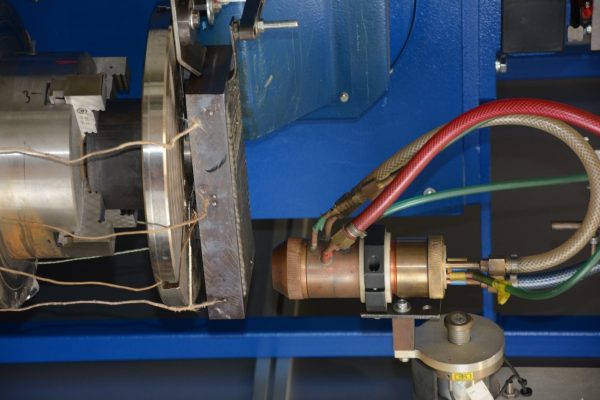

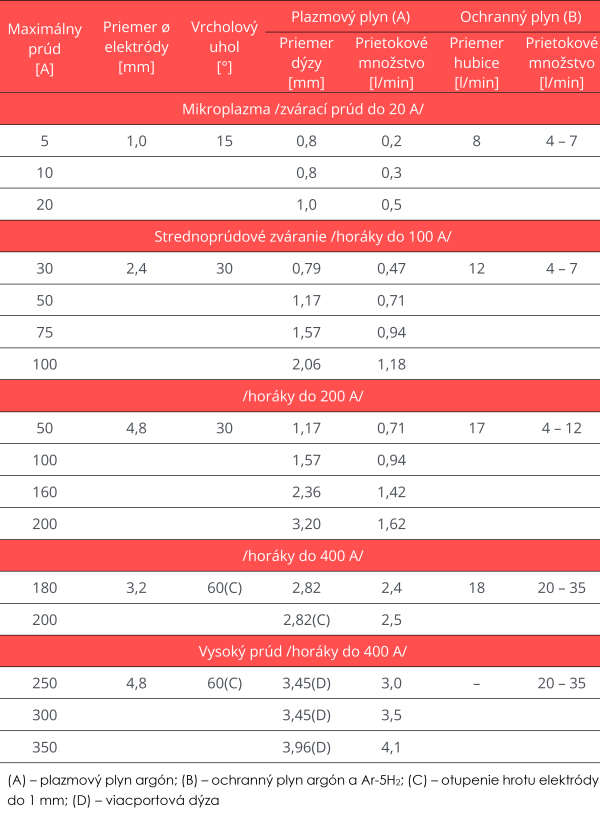

Obr. 10.4 Plazmový horák zariadenia PPC 250 R 6 z produkcie KSK Česká Třebová

V praxi je najpoužívanejším plazmovým plynom Ar, resp. zmesi Ar+He a Ar+H2. Plazmový plyn sa používa na generovanie oblúka, zatiaľ čo ochranný plyn sa používa na zabezpečenie doplnkovej ochrany zvarového kúpeľa pred atmosférickým znečistením počas jeho tuhnutia a ochladzovania. Vlastnosti plynov ovplyvňujú tvar aj kvalitu zvaru. Ako ochranný plyn zamedzujúci naplyneniu a oxidácii miesta zvarového spoja je používaný argón. Argón poskytuje účinné krytie, pretože je ťažší ako vzduch a je lacnejší ako hélium. Voľba ochranného plynu je založená na type základného kovu (tab. 10.1). Spotreba plynov závisí od konštrukcie a veľkosti zariadenia. Prietok sa môže meniť od 0,1 l/min pri mikroplazmovom zváraní až po 10 l/min pri plazmovom zváraní s kľúčovou dierkou. Spotreba funkčných plynov je v množstvách:

- plazmový plyn 0,5 – 7 l/min,

- fokusačný plyn 3 – 12 l/min,

- ochranný plyn 2 – 16 l/min.

Tab. 10.1 Aplikácia plazmových a ochranných plyny vzhľadom na zváraný materiál [7]

| Zváraný materiál | Plazmový plyn | Ochranný plyn |

|---|---|---|

| Mäkké ocele | Argón | Argón, argón+ H2 (2 – 5 %) |

| Nízkolegované ovele | Argón | Argón |

| Austenitické koróziivzdorné ocele | Argón | Argón + H2 (2 – 5 %), hélium |

| Nikel a jeho zliatiny | Argón | Argón, argón + H2 (2 – 5 %) |

| Titán | Argón | Argón, 75 % He + 25 %Ar |

| Hliník a jeho zliatiny | Argón | Argón, hélium |

| Meď a jej zliatiny | Argón | Argón, 75 % He + 25 %Ar |

Zmesi hélium a argón resp. hélium je možné použiť ako ochranné plyny na zvýšenie tepelnej vodivosti plynu a zvýšenia účinku oblúka na zvarový kúpeľ. Aplikácia hélia prispieva k vzniku širších zvarov v porovnaní s argónom z dôvodu produkcie vyššieho napätia v oblúku. Prísadou vodíka do argónu v ochrannom plyne dochádza k zúženiu oblúka a tým aj zvarového kúpeľa, nakoľko ide o redukčný plyn. Napriek tomu, že do argónu v ochrannom plyne je možné pridať hélium a vodík za účelom zvýšenia tepelného príkonu a nárastu produktivity zvárania, použitie týchto plynov v plazmovom plyne môže mať za následok prehriatie horáka a jeho poškodenie.

Zvárací zdroj by mal dodávať konštantný prúd. Najpoužívanejšie sú tranzistorové a invertorové zváracie zdroje. Na zaistenie spoľahlivej iniciácie a prenosu prúdu hlavného oblúka je potrebné minimálne napätie naprázdno 80 V. Zvárací zdroj umožňuje plynulo meniť zvárací prúd a meniť jeho svahovanie. Zdroje umožňujú výber parametrov na prevádzku v impulznom režime.

Zváracie horáky

Rovnako ako ostatné procesy oblúkového zvárania sú aj PAW horáky k dispozícii v rôznych veľkostiach pre rôzne výkony v manuálnych i mechanizovaných verziách. Princípy ich konštrukcie sú v každom prípade rovnaké. Elektróda zo zliatiny volfrámu je uložená v klieštinách v tele horáka. Aby sa predišlo jednému z najbežnejších defektov plazmových horákov, je pri konštrukcii a výrobe horáka nevyhnutné zachovať súosovosť medzi volfrámovou elektródou a otvorom. Zostava elektród je umiestnená vo vnútri pretlakovej komory a do tejto komory je privádzaný plazmový plyn. Dýza so závitom zo zliatiny medi tvorí prednú časť tejto komory, t. j. ústie dýzy, ktoré zabezpečuje zúženie plazmového oblúka. Dýza ochranného plynu je obvykle z izolačného keramického materiálu. Je navlečená na predný koniec horáka a obklopuje zúženú dýzu, čím vytvára prstenec cez ktorý je privádzaný ochranný plyn. Horák je elektricky spojený so zváracím zdrojom a elektróda tvorí záporný pól obvodu na zváranie jednosmerným prúdom.

Väčšina zúžených dýz má jeden otvor v strede (obr. 10.5). Na dosiahnutie ďalšieho zúženia oblúka je však možné pre horáky s vyššími výkonmi použiť dýzy s viacerými otvormi (obr. 10.6). Najbežnejšia verzia tohto typu dýzy má centrálny otvor obklopený menším otvorom na každej strane. Spoločná stredová os týchto troch otvorov je počas prevádzky usporiadaná v uhle 90° k povrchu zváraných materiálov.

Obr. 10.5 Dýza pre plazmové zváranie a volfrám-tóriová elektróda [5]

Obr. 10.6 Dýza pre plazmové zváranie s viacerými otvormi [6]

ELEKTRÓDY

Elektródy používané pri plazmovom zváraní špecifikuje norma AWS A5.12.-92. Najpoužívanejšou je volfrám-tóriová elektróda s obsahom tória 2 %. Veľkosť elektródy sa volí podľa použitej úrovne zváracieho prúdu. Elektróda je ukončená kužeľovým hrotom, ktorého uhol závisí od veľkosti použitého zváracieho prúdu. Veľkosti elektród a uhly hrotov pre rôzne úrovne zváracieho prúdu sú uvedené v tab. 10.2. K novým typom neodtavujúcich sa elektród patria volfrámové elektródy, ktoré namiesto rádioaktívneho tória obsahujú prvky vzácnych zemín. Tieto elektródy majú väčšiu životnosť hrotu, sú ale výrazne drahšie. V slaboprúdových aplikáciách mikroplazmového zvárania poskytuje ich lepšia emisivita jednoduchší prenos oblúka a lepší celkový výkon.

Tab. 10.2 Parametre zvárania a zváracích elektród [7]

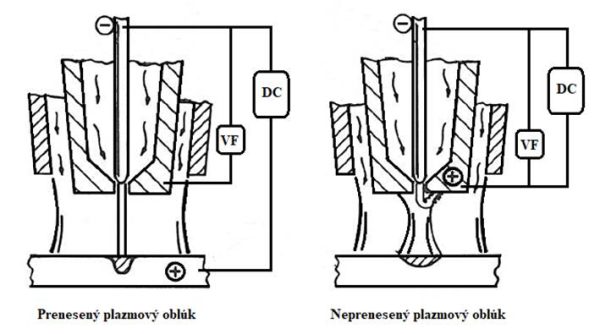

Plazmový oblúk môže horieť preneseným (závislým) resp. nepreneseným (nezávislým spôsobom), obr. 10.7. Pri zváraní elektricky vodivých materiálov sa používa zváranie s preneseným oblúkom. Neprenesený oblúk je možné použiť takisto pre zváranie elektricky vodivých materiálov, no primárne sa tento spôsob používa na tepelnom delení elektricky nevodivých materiálov.

V závislosti na použitých prúdových režimoch sa procesy plazmového zvárania členia na:

- Zváranie mikroplazmou (režim roztavenia) s rozsahom zváracích prúdov od 0,1 do 15 A. Tento proces umožňuje pomocou stabilného koncentrovaného plazmového oblúka zváranie kovov od hrúbok 0,1 mm. Mikroplazmové zváranie sa používa najmú v elektrotechnickom a leteckom priemysle, ale tiež pri výrobe šperkov.

- Strednoprúdové plazmové zváranie (režim tavenia) je označované zváranie s rozsahom zváracích prúdov od 15 do 100 A. V tomto rozsahu prúdov metóda konkuruje zváraniu TIG. Proces je vhodný na ručné aj mechanizované spôsoby zvárania. Používa sa na zváranie tenkých plechov bez deformácií pri výrobe komponentov pre automobilový a potrevinársky priemysel.

- Zváranie kľúčovou dierkou (key hole) (> 100 A). Tento typ zvárania je pomenovaný podľa tvaru prierezu zvarového kovu pripomínajúceho kľúčovú dierku. Tá vzniká pri roztavení okrajov tupého zvarového spoja dynamickým účinkom plazmového oblúka.

Medzi týmito prúdovými rozsahmi existuje určitý stupeň prekrývania. Mikroplazma a strednoprúdová plazma sa používajú pre materiály do hrúbky 3 mm, zatiaľ čo režim kľúčovej dierky pre väčšie hrúbky a vyššie rýchlosti zvárania.

Obr. 10.7 Schéma zapojenia zváracieho zariadenia (DC – jednosmerný zdroj prúdu, VF – vysokofrekvenčný zdroj prúdu) [4]

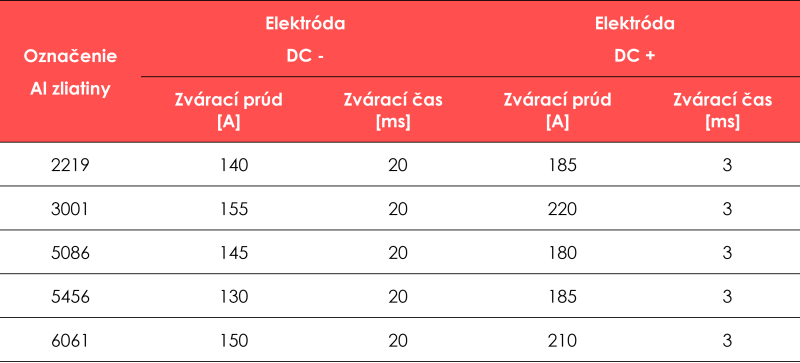

Okrem toho, že je plazmové zváranie prevádzkované v nepretržitom a ustálenom režime negatívnej elektródy jednosmerným prúdom (DCEN), je možné zváranie vykonávať pomocou pulzného prúdu DCEN. Možné je tiež aplikovať zváranie v režime s premenlivou polaritou, ktorý využíva kladnú elektródu a jednosmerný prúd (DCEP) a prepínanie zápornej polarity elektródy. Režim pulzného prúdu (DCEN aj DCEN/DCEP) sa najčastejšie používa vtedy, keď sa na plazmové zváranie kľúčovou dierkou používajú úrovne prúdu nad 100 A.

Pozitívna zložka pri premenlivej polarite zvárania (VPPA) zabezpečuje katódové čistenie zváraného povrchu od oxidických zlúčenín pri zváraní hliníka a jeho zliatin. Konvenčne sa pri zváraní plazmou striedavým prúdom aplikuje 20 ms pulz pre negatívnu polaritu na elektróde a 3 ms pre pozitívnu polaritu elektródy. Zváranie plazmou striedavým prúdom sa aplikuje najmä pri výrobe v leteckom a raketovom priemysle. Uplatnenie má tiež v lodiarenskom priemysle a pri výrobe dopravných prostriedkov, najmä pri výrobe vagónov a autobusov.

Výhody a nevýhody zvárania plazmou

Spomedzi výhod zvárania plazmou je možné uviesť:

- koncentrovaný vysoko stabilný oblúk už pri nízkych zváracích prúdoch,

- malá citlivosť na zmeny dĺžky oblúka,

- vysoká rýchlosť zvárania (v porovnaní s TIG až o 400 %),

- malá teplom ovplyvnená oblasť, menšie deformácie,

- kvalitný prievar technikou kľúčovej dierky,

- možnosť zvárať tupé zvary bez prídavných materiálov do hrúbok 8 mm,

- tavné zváranie je možné realizovať aj pri veľmi tenkých materiáloch (0,1 mm),

- vysoká metalurgická kvalita zvarov v porovnaní s konvenčnou metódou TIG,

- s výnimkou horčíka je metóda vhodná pre zváranie rovnakých materiálov ako pri konvenčnej metódy TIG,

- hlavnou oblasťou automatizovaného plazmového zvárania je zváranie potrubí z koróziivzdorných ocelí,

- plazmové zvary sú charakteristické nízkou konvexnosťou zvaru a malou koreňovou pätkou, čo je výhodou najmä pri výrobe zváraných konštrukcií zaťažených únavou.

- vysoká produktivita zvárania.

Ako hlavné nevýhody zvárania plazmou je možné spomenúť:

- vyššie náklady na zariadenie a vyššie náklady na technické plyny,

- zúženie plazmového oblúka si vyžaduje presnejšie ustavenie horáka nad miestom spoja v porovnaní s metódou TIG, kde sa na zváranie používa širší zvárací oblúk,

- na udržanie konzistentnej kvality zvarov je potrebné kontrolovať a udržiavať presnú polohu hrotu elektródy vzhľadom na otvor dýzy.

Aplikácia plazmového zvárania v praxi

Zváranie plazmou sa okrem zvárania nízkolegovaných ocelí s výhodou používa najmä na zváranie nehrdzavejúcich ocelí v širokom rozsahu hrúbok. Tento spôsob je možné použiť aj pre uhlíkové a legované ocele, zliatiny hliníka, titánu, medi, niklu a špeciálne materiály, ako sú zirkónium a tantal. Hrúbky, ktoré je možné zvárať v jednom priechode, sa pohybujú od 0,025 mm pre mikroplazmové aplikácie až do 12,5 mm pre zváranie hliníka VPPA. Pulzáciu jednosmerným prúdom je možné použiť na väčšinu zváraných materiálov.

Proces PAW sa vykonáva prevažne v autogénnom režime, to znamená bez prídavného materiálu. Keď sa používa skosenie hrán, na dokončenie spoja je potrebný prídavný materiál. Prídavný materiál sa používa aj v režime s kľúčovou dierkou, aby sa zabránilo vzniku zápalov pri vysokých rýchlostiach zvárania. Zloženie zváracieho drôtu závisí od zloženia základných materiálov v spoji. Používané sú drôty, ktoré sa používajú tiež u metód TIG.

Vysoká rýchlosť zvárania, ktorú je možné dosiahnuť spolu s nízkou toleranciou odchýlok, robí tento proces atraktívnym pre veľkoobjemovú výrobu.

Plazmové zváranie s kľúčovou dierkou sa vo veľkej miere používa na zváranie rúrok a nádrží z koróziivzdorných ocelí. Aplikuje sa na výrobu nádob z koróziivzdornej ocele v potravinárskom a chemickom priemysle. Výroba rúr z pásu koróziivzdornej ocele bola jednou z prvých aplikácií PAW, nakoľko tento proces môže spoľahlivo vyrábať zvary s plnou penetráciou bez použitia podložky, čo je výhodou pri zváraní s prístupom iba z jednej strany. Zváranie plazmou s použitím striedavého prúdu sa aplikuje pri výrobe rozmerných komponentov raketoplánov z hliníkových zliatin resp. vonkajších palivových nádrží.

Zváranie plazmou je vhodnou technológiou na zváranie medi a jej zliatin. Je porovnateľné s metódou TIG. Na zváranie všetkých zliatin sa používa argón, hélium alebo ich zmesi. Pri zváraní medi by sa nikdy nemal používať plynný vodík. Plazmové oblúkové zváranie má oproti TIG zváraniu dve výrazné výhody:

- volfrámová elektróda je skrytá a úplne chránená, čo výrazne znižuje kontamináciu elektródy, najmä pri zliatinách so zložkami s nízkou teplotou tavenia, ako sú mosadze, bronzy, fosforové bronzy a hliníkové bronzy,

- zúžený oblúk vedie k vyšším energiám oblúka pri minimalizácii rastu TOO.

Rovnako ako pri metóde TIG je možné pri zváraní plazmou použiť aj pulzáciu prúdu a stupňovanie prúdu. Plazmové zváranie medi a jej zliatin sa môže vykonávať bez prídavného materiálu alebo s prídavným materiálom. Výhodou je tiež možná automatizácia a mechanizácia tohto procesu. Polohy zvárania pre PAW sú rovnaké ako pre TIG. Režim plazmovej kľúčovej dierky je však výhodnejší pre hrubšie materiály zvárané v polohe zvislej nahor.

Typy spojov

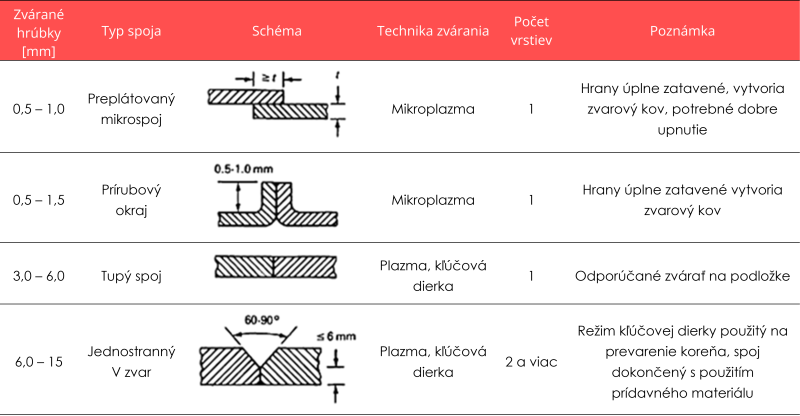

Najpoužívanejším typom spoja pri zváraní plazmou je tupý spoj. Mikroplazmový režim sa používa s prekrývajúcimi sa tupými spojmi a spojmi, ktoré majú integrálny zvarový kov (tab. 10.3.).

Tab. 10.3 Typy spojov používané pri plazmovom zváraní [7]

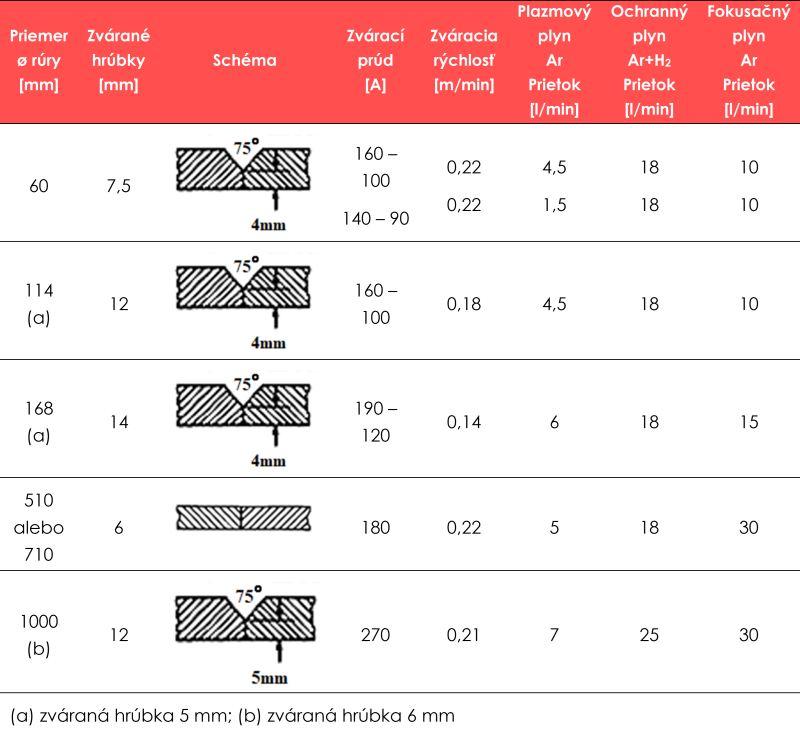

Tab. 10.4 Parametre zvárania rúr z koróziivzdorných ocelí typu 304L/316L technikou kľúčovej dierky [7]

Príprava a upínanie zvarkov si v porovnaní so zváraním TIG vyžaduje viac času. Dôvodom je užší plazmový oblúk. Pri zváraní kľúčovou dierkou dochádza k prechodu zváracieho plazmového oblúka cez základné materiály a vytvára výtokovú (effluxnú) plazmu, ktorá má presah 10 mm pod spodnú hranu plechu. Tento faktor je potrebné zohľadniť pri návrhu podporných systémov (podložiek). Nedodržanie dostatočnej medzery medzi spájanými materiálmi môže mať za následok turbulencie vo výtokovej plazme, čo sa prejaví na kvalite zvarového spoja, najmä pórovitosti. Pri zváraní pozdĺžnych švov v rúrke je možné proces zvárania začať na nábehovej príložke a ukončiť na výbehovej podložke. Nábeh a výbeh zvaru sú najčastejšími zdrojmi chýb najmä v režime kľúčovej dierky. Problémom pri plazmovom zváraní zvárania bolo obvodové zváranie rúrok. Pri uzatváraní zvaru, kde sa prekrýval začiatok a koniec zvaru, vznikala vo zvare pórovitosť. Tento negatívny jav sa odstránil pomocou regulácie zváracieho prúdu – jeho znížením za súčasného zníženia prietoku plazmových plynov.

Prevádzkovými parametrami zvárania, ktoré zadáva zvárač, sú zvárací prúd, zváracie napätie, rýchlosť zvárania pri mechanizovanom resp. automatickom režime a prietoky plynov. Dôležitými parametrami sú parametre horáka, geometria a typ dýz, uhol vrcholu elektródy a vzdialenosť elektródy od zváraných povrchov.

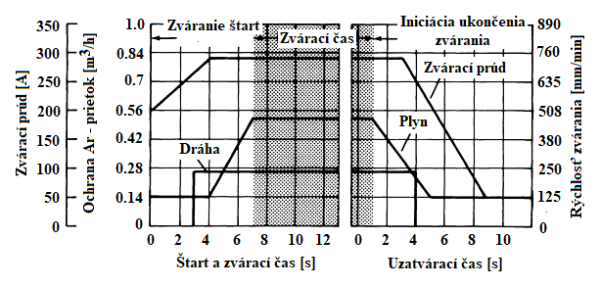

Pri ukončení procesu zvárania kľúčovou dierkou je nevyhnutné znížiť zvárací prúd a súčasne prietok plazmových plynov, čo je prezentované aj na obr. 10.8.

Obr. 10.8 Priebeh parametrov zvárania ocele hrúbky 9,5 mm technikou kľúčovej dierky [7]

Procesy plazmového zvárania sa realizujú v mechanizovanej resp. automatizovanej prevádzke, ktorá si nevyžaduje zásah obsluhy počas zvárania. Po naprogramovaní parametrov zvárania je dôležité ustavenie zváraných materiálov. Dôležitá je kontrola súosovosti otvoru dýzy voči netaviacej sa elektróde a tiež uhol hrotu elektródy. Najčastejšou chybou zvarových spojov sú obojstranné zápaly zvarov. Dôvodom môže byť nesprávne zarovnanie horáka, elektródy voči otvoru v dýze alebo nesprávne upnutie zváraných materiálov.

CHYBY ZVAROVÝCH SPOJOV

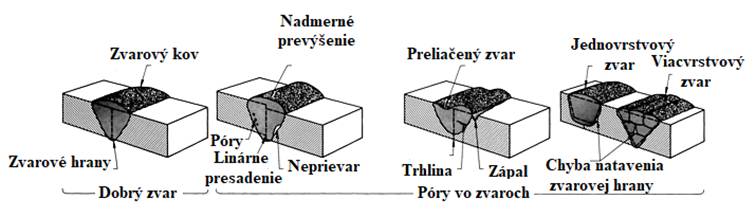

Najčastejšie chyby zvarových spojov sú dokumentované na obr. 10.9.

Obr. 10.9 Najčastejšie chyby zvarov vznikajúce pri plazmovom zváraní [3]

Povrchové chyby, akými sú zápaly, preliačený zvar, lineárne presadenie, nadmerné prevýšenie a chyby rozmerov, je možné identifikovať vizuálnou kontrolou. Chyby vyúsťujúce na povrch zvarového kovu, chyby koreňa a v teplom ovplyvnenej oblasti je možné identifikovať kapilárnymi resp. magnetickými skúškami. Na identifikáciu vnútorných chýb, kam patria póry, studené spoje, chyby natavenia zvarových hrán a trhliny, je potrebné použiť ultrazvukové a prežarovacie skúšky. Najčastejšou chybou vyskytujúcou sa pri plazmových zvarových spojov, sú vnútorné póry. Pomocou rádiografickej metódy je možné identifikovať póry presahujúce cca 1 – 2 % hrúbky materiálu. Výskyt vnútorných neprievarov má súvis s nesprávnym nastavením horáka a rýchlosti zvárania. Chyby natavenia sa vyskytujú pri jednovrstvových, ale aj viacvrstvových zvarov. Tieto diskontinuity sú výsledkom nedostatočného prívodu tepla na úplné prepojenie zvarového kovu (húsenice) s natavenou zvarovou hranou. Na identifikáciu tohto druhu chýb je vhodné aplikovať ultrazvukovú resp. prežarovaciu metódu. V závislosti od orientácie chyby môže mať jedna z týchto metód výhodu voči druhej, preto je vhodné na identifikáciu týchto chýb použiť obe kontroly. K špecifickým chybám pri plazmovom zváraní patrí aj kontaminácia zvaru meďou. Táto podpovrchová kontaminácia vzniká vtedy, keď sa meď z dýzy horáka dostane do zvaru. Najčastejšie táto chyba vzniká pôsobeným nadmerného tepla, ktoré vzniká najmä pri manuálnom, opravárenskom zváraní, keď je dýza horáka umiestnená blízko zvaru, najmä v jeho drážke. Táto kontaminácia zvarového kovu sa nedá zistiť konvenčnými nedeštruktívnymi metódami kontroly. Jediným spôsobom je sledovanie povrchu dýzy a jej rozpúšťanie operátorom zvárania. Poškodenú dýzu je potrebné opracovať. K chybám patrí tiež znečistenie zvaru a jeho okolia splodinami horenia oblúka vplyvom nedostatočnej ochrany plynom. Vyššia akosť zvarových spojov sa dosiahne automatizáciou procesu zvárania.

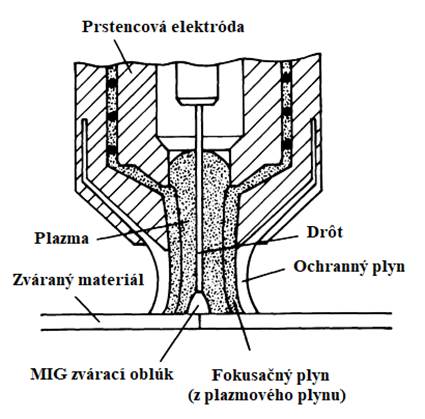

ZVÁRANIE PLAZMA – MIG /PAW – GMAW/

Hybridné zváranie plazma-MIG možno definovať ako kombináciu plazmového oblúkového zvárania (PAW) a zvárania odtavujúcou sa elektródou v ochrannej atmosfére plynov (GMAW) v rámci jedného horáka, kde je zvárací drôt vedený cez otvor plazmovej dýzy. Tento proces je možné použiť na zváranie aj na povrchovú úpravu. Proces zvárania plazma-MIG bol vynájdený vo výskumných laboratóriách spoločnosti Philips v Eindhovene v Holandsku v roku 1969 [1]. Schéma zariadenia PAW-MIG je na obr. 10.10.

Obr. 10.10 Schéma zvárania Plazma-MIG [4]

Zariadenie používa dva samostatné napájacie zdroje. Medzi volfrámovou elektródou a zváranými materiálmi horí plazmový oblúk ako pri zváraní plazmou.

Zvárací oblúk pri zváraní môže horieť medzi zváracím drôtom prechádzajúcim cez plazmový oblúk a zváraným materiálom, resp. je pridávaný do zvarového kúpeľa vplyvom natavenia plazmovým oblúkom bez toho, aby horel zvárací oblúk priamo medzi zváracím drôtom a zváraným materiálom.

Zvárací drôt je možné privádzať do plazmového oblúka či už s alebo bez vytvoreného oblúka GMAW. Bez napájania zváracieho drôtu môže byť systém prevádzkovaný ako PAW so sústredeným podávaním zváracieho drôtu v osi plazmového oblúka. Novšie verzie systému používajú prstencovú elektródu, ktorá nahradila ofsetovú volfrámovú elektródu vo zváracom horáku.

Pri zváraní sa používa jednosmerný prúd tzv. priama polarita – mínus pól na volfrámovej elektróde (DCEN). Rovnako je na mínus pól zapojený prídavný materiál v systéme GMAW. Teplo plazmového oblúka je dostatočné na dosiahnutie dobrej stability prenosu kovu v systéme GMAW, a to aj napriek skutočnosti, že ak sa tento systém používa oddelene, takmer vždy sa používa v režime jednosmerného prúdu s kladnou polaritou na zváracom drôte tzv. nepriamej polarite (DCEP). Zvárací drôt je ohrievaný zúženým plazmovým oblúkom, ako aj katódovým ohrievaním z vlastného zváracieho oblúka a odporovým ohrevom pozdĺž vysunutého drôtu. Z toho dôvodu sú rýchlosti tavenia a nanášania drôtu vyššie ako rýchlosti dosiahnuté pri zahrievaní samotným oblúkom GMAW.

Na prenos kovu vplýva prúdenie plazmy a tiež sila oblúka medzi špičkou drôtu a zvarkom. Roztavený prídavný materiál vo forme kvapôčok je úplne uzatvorený prúdom plazmy. Sprchový prenos prebieha, aj keď systém GMAW pracuje s negatívnou polaritou.

VÝHODY A NEVÝHODY PROCESU

K výhodám procesu plazma-MIG patrí vysoká rýchlosť prenosu roztaveného kovu, ako aj proces vyhotovenia zvarových spojov v porovnaní s konvenčným procesom MIG. Nezávislé ovládanie plazmového oblúka a prúdu do zváracieho drôtu vedie k lepšej kontrole ukladania zvarového kovu. Tento faktor prináša zvýšenie produktivity zvárania, dobrú flexibilitu pri riadení tepelného príkonu, charakteristík oblúka pri zváraní a tvorbe vrstiev. Dobrá kontrola prenosu kovu sa dosiahne aj v systéme bez napájania zváracieho drôtu. Vysoká stabilita prenosu kovu pri zváraní má priaznivý vplyv na minimalizáciu rozstreku zvarového kovu v porovnaní s konvenčným zváraním GMAW. V porovnaní s konvenčnou GMAW je výhodou tiež vyšší čistiaci účinok plazmového oblúka a nižšia pórovitosť zvarov hliníkových zliatin.

K nevýhodám patria vysoké investičné náklady na dva zdroje energie, väčšia zložitosť zváracieho horáka a dlhšie časy na údržbu zariadenia. V porovnaní s konvenčným zváraním GMAW sú potrebné pri použití dvoch zdrojov energie dlhšie časy nastavenia parametrov zvárania. Vyššie sú tiež náklady na technické plyny.

ZVÁRACIE ZARIADENIE

Ako už bolo uvedené vyššie, základné vybavenie zváracieho zariadenia obsahuje zdroj energie pre plazmový oblúk a zdroj energie pre časť systému GMAW. Vyžaduje sa špeciálny horák obsahujúci kontaktnú špičku pre prvok GMAW a volfrámovú katódu pre prvok PAW. Pôvodný návrh zahŕňal ofsetovú volfrámovú elektródu, ako aj zužujúcu sa hubicu horáka a kontaktnú medenú špičku v tvare rúrky na prívod prúdu a prídavného materiálu vo forme drôtu. Novší dizajn horáka prezentovaný už na obr. 10.2 obsahuje prstencovú katódu pre plazmový oblúk (obr. 10.11).

Obr. 10.11 Schéma zváracieho horáka s prstencovou elektródou [4, 7]

ZDROJE ENERGIE

Pri systéme s plazmovým oblúkom sa na zapálenie oblúka používa zdroj konštantného prúdu s vysokofrekvenčným obvodom. Pri systéme s MIG oblúkom sa ako zdroj prúdu používa usmerňovač s konštantným napätím alebo s konštantným prúdom. Zdroje energie dodávajú zváracie prúdy v rozsahu od 40 do 200 A pre plazmový oblúk a od 60 do 300 A pre MIG oblúk pri 100 % zaťažovateľovi. Na tvorbu funkčných povrchových vrstiev sú k dispozícii zariadenia so zváracími prúdmi do 800 A.

ZVÁRACIE HORÁKY

Pri zváraní sa používajú špeciálne zváracie horáky umožňujúce prívod zváracieho drôtu stredom horáka. Horenie plazmového oblúka zabezpečuje ofsetová, u novších modelov prstencová volfrámová elektróda. Za účelom zúženia (kolimácie) plazmového oblúka sa používa vodou chladená dýza zo zliatiny medi. Na zúženie plazmového oblúka sa používa plyn z plazmovej clony a tzv. fokusačný plyn z rovnakého zdroja. Fokusačný plyn primárne zabezpečuje efektívnejšie zúženie oblúka a jeho lepšiu stabilitu, sekundárne predlžuje životnosť zužujúcej sa dýzy vytvorením hraničnej plynnej vrstvy medzi ústim dýzy a plazmovým oblúkom. Do oblasti zvárania sa privádza kanálmi medzi plazmovou zváracou elektródou a zužujúcou sa dýzou. Kontaktná špička, plazmová katóda a zužujúca sa dýza sú chladené vodou.

OCHRANNÉ PLYNY

Na zváranie sa používajú tri ochranné plyny a to plazmový plyn (clona) na zaistenie dodatočného zúženia oblúka a stabilitu oblúka a taktiež plyn na doplnkovú ochranu. Plazmový a fokusačný plyn je zvyčajne argón, pretože na zabránenie oxidácie elektródy PAW je potrebný inertný plyn. Doplnkovým ochranným plynom môže byť zmes argón, argón-kyslík, argón-oxid uhličitý alebo argón-vodík, v závislosti od povahy zváraného materiálu, resp. od nanášaného materiálu v prípade povrchovej úpravy. Argón sa používa na zváranie zliatin hliníka, zatiaľ čo na zváranie ocelí sa používa zmes argón-kyslík a argón-oxid uhličitý. Argón-vodík sa používa na zváranie koróziivzdorných ocelí alebo na povrchovú úpravu.

Parametre zvárania metódou Plazma-MIG sú prezentované v tab. 10.5.

Tab. 10.5 Parametre zvárania Plazma-MIG s použitím zváracieho oblúka a bez použitia oblúka pri metóde MIG [1]

| PAW Zvárací prúd [A] | PAW Zváracie napätie [V] | MIG Zvárací prúd [A] | MIG Zváracie napätie [V] | Priemer zváracieho drôtu [mm] | Rýchlosť odtavovavnia zváracieho drôtu [g/min] |

|---|---|---|---|---|---|

| 110 | 29 | – | – | 0,9 | 22 |

| 135 | 30 | – | – | 0,9 | 28 |

| 160 | 32 | – | – | 0,9 | 33 |

| 190 | 34 | – | – | 0,9 | 40 |

| 190 | 37 | 100 | 31 | 1,2 | 85 |

| 190 | 38 | 150 | 32 | 1,2 | 130 |

PAW – (Plasma Arc Welding), MIG – (Metal Inert Gas) welding, zvárací drôt – stredne legovaná oceľ, plazmový plyn – argón, ochranný plyn – 89 % Ar + 6 % CO2 + 5 % O2

Kvalita zvarových spojov pri použití metódy plazma-MIG je vysoká. Prevyšuje kvalitu dosiahnuteľnú použitím iba smostatných zváracích metód. To platí najmä pre zliatiny hliníka, pretože čistiaci účinok plazmového oblúka často vedie k zníženiu pórovitosti.

Vysoká kvalita zvarových spojov si vyžaduje monitorovanie parametrov zvárania pri oboch zdrojoch a tiež monitorovanie stavu otvoru dýzy, najmä jej opotrebenie a súosovosť. Erózia otvoru dýzy zo zliatiny medi môže zapríčiniť zmenu tvaru oblúka, a tak ovplyvniť rozmery zvaru. Tryska by mala byť pravidelne kontrolovaná.

APLIKÁCIE

Proces plazma-MIG je vhodný na zváranie rôznych materiálov. Vysoká tepelná energia dodávaná plazmovým a plynovo-kovovým oblúkom robí tento proces vhodným pre materiály s vysokou teplotou tavenia ako je volfrám a molybdén. Najbežnejšou aplikáciou je zváranie hliníkových plechov a dosiek. Vhodná je tiež na výrobu tvrdonávarových vrstiev na oteruvzdorné ocele. Používa sa na naváranie koróziivzdorných austenitických ocelí typov 308, 309 a 347, ako aj na zliatiny niklu, ako napr. zliatiny 625. Na zváranie a naváranie je možné použiť plné, ale aj rúrkové drôty.

Metóda plazma-MIG sa používa na zváranie koróziivzdorných ocelí a zliatin na báze niklu odolných voči korózii pri stavbe plošín v ťažiarenskom priemysle, na výrobu síl, zemných strojov, bagrov, zásobníkov a cisternových prívesov vyrobených zo zliatin hliníka a na naváranie [2].

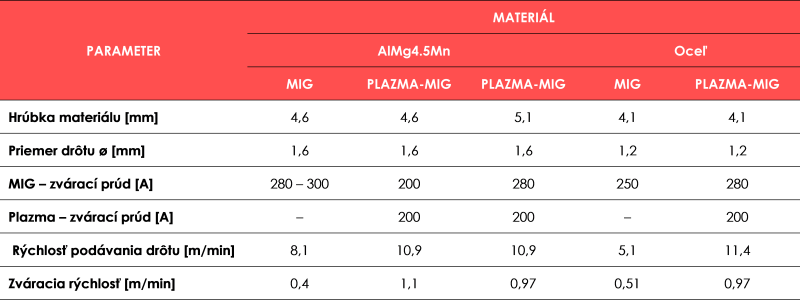

Na zváranie plechov plazma-MIG sa bežne používajú tupé spoje s jednostrannou V úpravou zvarových plôch. Plne penetrovaný zvar je možné vykonať na jeden prechod do hrúbky plechu 9,5 mm pri súčasnom použití plazmového aj GMAW zváracieho oblúka. Pri použití samotnej metódy plazmy by sa tento zvar realizoval na tri prechody a pri samotnom MIG na dva až tri prechody. Pri zváraní plechov zo zliatin hliníka na tupo v hrúbkach od 4,6 do 6,1 mm je možné zváranie vykonať v jednom prechode s viac ako dvojnásobnou rýchlosťou pojazdu v porovnaní so zváraním samostatnou metódou MIG (tab. 10.6).

Tab. 10.6 Porovnanie zváracích rýchlosti na zváranie hliníka a ocele metódou MIG a plazma-MIG [3]

Technológia plazma-MIG umožňuje efektívnu výrobu tvrdonávarových vrstiev pri obnove funkčných plôch ťažobných strojov. Umožňuje dosiahnuť rýchlosť navárania až 20 kg/h (tab. 10.7) [3].

Tab. 10.7 Návary zhotovené plnenými drôtmi z koróziivzdornej ocele na stredne legovanej oceli metódou plazma-MIG [3]

| Prídavný materiál | MIG Zvárací prúd [A] | MIG Zváracie napätie [V] | PAW Zvárací prúd [A] | PAW Zváracie napätie [V] | Zváracia rýchlosť [mm/min] | Rýchlosť navárania [kg/h] | Vysunutie drôtu [mm] |

|---|---|---|---|---|---|---|---|

| Zvarový kov | 300 | 39 | 150 | 44 | 110 | 10 | 35 |

| PZ 6400 (347) návar |

200 | 31 | 150 | 40 | 80 | 6,6 | 55 |

| PZ 6410 (308) návar |

300 | 44 | 150 | 46 | 140 | 13 | 55 |

| PZ 6415 (309) návar |

400 | 50 | 150 | 51 | 190 | 20 | 55 |

Obr. 10.12 Schéma zvárania prenesenou plazma-TIG metódou [10]

V porovnaní s konvenčnou metódou TIG má hybridná metóda plazma-TIG niekoľko výhod, hlavne z dôvodu použitia zúženého stĺpca plazmy. V porovnaní s metódou TIG je teplo koncentrované na menšiu oblasť, čo umožňuje vytvárať veľmi stabilný kontrolovateľný oblúk pri prúdoch už 0,1A. Proces zvárania môže byť realizovaný technikou kľúčovej dierky (key hole) pri ručnom zváraní, ale najvyššiu kvalitu zvarových spojov je možné dosiahnuť mechanizáciou a automatizáciou procesu zvárania. Plazmový oblúk je možné nasmerovať už pri nízkych prúdoch. Na rozdiel od kónického tvaru zváracieho oblúka, ktorý poskytuje metóda TIG, valcovitý tvar plazmového oblúka zaručuje konštantný prívod tepla bez ohľadu na vzdialenosť horáka od zváraného materiálu. Umiestnenie volfrámovej elektródy, ktorá je zapustená v horáku ju chráni pred jej kontamináciou. Kvalita zvarových spojov vyhotovených metódou plazma-TIG je vyššia v porovnaní s metódou TIG. Zvarové spoje majú nižšiu pórovitosť a menšie sú tiež ich deformácie. Použitie vyšších zváracích prúdov umožňuje zváranie materiálov s hrúbkou až 15 mm s úpravou zvarových hrán technikou kľúčovej dierky v jednom prechode. Prídavný materiál vo forme drôtu môže byť do miesta zvaru podávaný ručne alebo automaticky. Automatizácia procesu podávania prídavných materiálov zaručuje nemennosť rozmerov a vysokú kvalitu zvarových spojov. Problémom plazma-TIG zvárania je, že proces konvenčne pracuje s jednosmerným prúdom (DC) a negatívnou polaritou. V procese zvárania tak nedochádza ku katodickému čisteniu, čo je nevýhodou pri zváraní hliníka a jeho zliatin. Na odstránenie tohto nedostatku bol vyvinutý zdroj s premenlivou polaritou, kde štvorcový priebeh vlny a striedanie polarity zabezpečuje tavenie a odstraňovanie (čistenie) oxidu Al2O3.

PRINCÍPY PLAZMOVÉHO OBLÚKA S PREMENLIVOU POLARITOU

Aby sa vytvorila plazma, najskôr sa v medzikruží horáka pomocou vysokofrekvenčného výboja zapáli pilotný oblúk. Pri prechode plazmového plynu týmto vysokofrekvenčným výbojom dochádza k jeho ionizácii a vzniku plazmového oblúka. Prietok plazmového plynu je veľmi malý, obvykle 1 – 5 l/min. To je nedostatočné na zabezpečenie adekvátnej ochrany zvaru, a preto potrebné aplikovať sekundárny ochranný plyn. Plyny sú vo všeobecnosti na báze argónu, resp. argónu a hélia s vysokou čistotou, podobne ako pri metóde TIG. Stabilita oblúka a čistenie oxidickej vrstvy je lepšie v porovnaní s metódami TIG a MIG. Typické parametre priebehu prúdovej vlny striedavého prúdu pre vybrané zliatiny sú v tab. 10.8.

Tab. 10.8 Typické parametre zvárania Al zliatin hrúbky 6,5 mm metódou plazma-TIG technikou kľúčovej dierky [4]

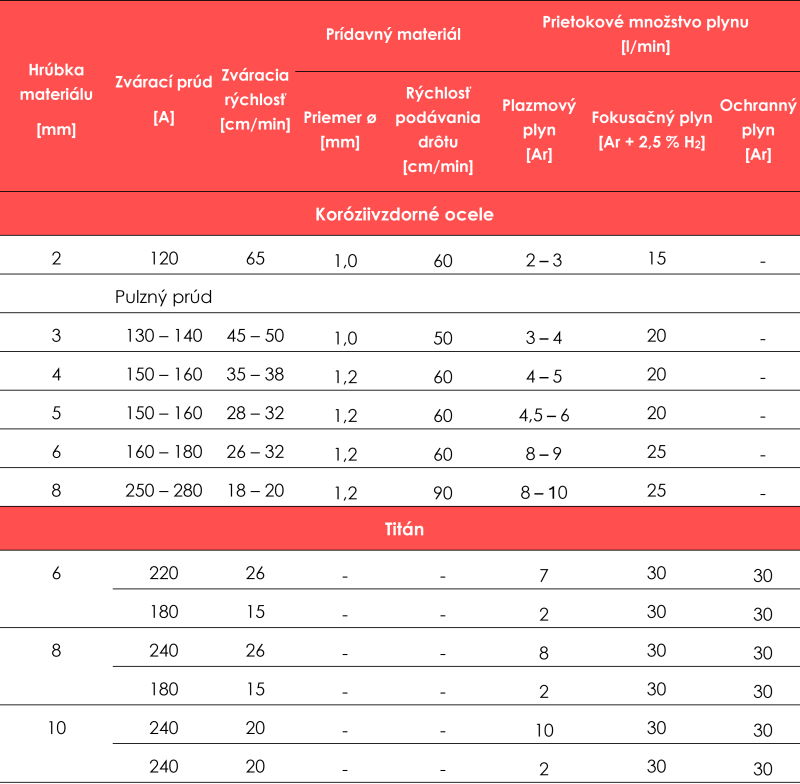

Hrúbky viac ako 8 mm je potrebné zvárať s upravenou zvarovou hranou a s prídavným materiálom, aj keď v polohe zvislej nahor (PF) je možné zvárať materiál s hrúbkou až 16 mm. Priemer prídavného materiálu je spravidla ø 1,6 alebo ø 2,4 mm. V tab. 10.9 sú prezentované parametre zvárania tupých zvarov metódou plazma-TIG techniku kľúčovej dierky pre vybrané typy koróziivzdorných ocelí a titánu.

Tab. 10.9 Parametre zvárania tupých spojov vybraných materiálov metódou plazma-TIG [4]

Literatúra

[1] ESSERS, W.G., LIEFKENS, A.C.H.G., TICHELAAR, G.W.: Plasma-Mig Welding, Proc. Conf. Advances In. Welding Processes, The Welding Institute, 1971, s. 216-219

[2] SWART, J.D.: Plasma-Mig Boosts Tank Trailer Output, Weld. Des. Fabr., Feb 1983, s. 54-59.

[3] EICHHORN, F., VAN GAEVER, E.: Advantageous Surfacing With Plasma-Mig Using Cored Wires, Proc. 1st Int. Conf. Surface Engineering, The Welding Institute, 1986, s. 99-110

[4] LUCAS, W.: TIG and Plasma Welding, Process Techniques, Recommended Practices and Applications, Abington Publishing, 2008, s. 243

[5] Dostupné na internete: https://pwpind.com/product-range/plasma-welding-basics/ [cit. 2021-10-10] [6] Dostupné na internete: https://www.tbi-industries.com/en/products/plasma/tbi-plasma-welding-torches-mechanised [cit. 2021-10-10] [7] CONDRA, J. R., a kol.: Plasma Arc Welding. ASM Handbook, Welding, Brasing and Soldering, Vol. 6. 1993, 2873 s.

[8] TURŇA, M.: Špeciálne metódy zvárania, Alfa, 1989, ISBN 80-05-00097-9, 379 s.

[9] NGUYEN, A.V., a kol.: Undercut formation mechanism in keyhole plasma arc welding, Welding Journal, 2019, doi:10.29391/2019.98.018.

[10] RAO, C.S., PRASAD, K. S.: Advances in Plasma Arc Welding : Review Journal Mechanical Engineering Technology, 2012, 16 s.

[11] HUGHES, S. E.: Welding Processes. In. A Quick Guide to Welding and Weld Inspection, 2010.

[12] NISHIGUCHI, K.: Plasma Arc Welding And Cutting. Advanced Joining Technologies, 1990, 12 s.