Ultrazvukové skúšanie je jednou zo základných objemových nedeštruktívnych metód skúšania. Na identifikáciu chýb zvarov, materiálov a súčastí využíva fyzikálne princípy mechanického vlnenia s frekvenciou nad medzou počuteľnosti ľudského ucha 20 kHz. Chyby sú identifikované na základe vysielania a šírenia krátkych mechanických impulzov do materiálu a hodnotenia ultrazvukových impulzov. ktoré sa odrazia, resp. prejdú cez materiál. Podmienkou ultrazvukového skúšania je aspoň čiastočne elastický materiál a dostatočná skúšané hrúbka.

Prístroje na ultrazvukové skúšanie sa používajú v priemyselných oblastiach už viac ako osemdesiat rokov. Prvé práce v Európe a v Spojených štátoch, publikované v tridsiatych rokoch dvadsiateho storočia, preukázali, že zvukové vlny s vysokou frekvenciou sa odrážajú od vnútorných chýb alebo okrajov materiálu predvídateľným spôsobom, pričom generujú odrazený signál charakteristických tvarov, ktorý bolo možné zobraziť na obrazovke osciloskopu.

Rozmach ultrazvukového skúšania bol odštartovaný patentom sonaru P. Langevina a C. Chilowského z roku 1918 a následným prudkým vývojom elektroniky a počítačov. Ako kľúčové objavy pre vývoj ultrazvukového skúšania možno považovať objav diód, triód, generátorov vysokofrekvenčného prúdu a elektronických zosilňovačov. Použitie a vývoj ultrazvukového skúšania vznikli z potreby kontroly veľkorozmerných výkovkov a vývalkov, ktoré nebolo možné kontrolovať prežarovaním z dôvodu veľkých hrúbok. V roku 1928 získal ruský fyzik S. J. Sokolov patent na ultrazvukovú prechodovú metódu určenú na kontrolu vnútorných chýb materiálov pomocou ultrazvuku. Jeho princípy sa v zdokonalenej forme využívajú až dodnes. Rozhodujúci význam pre technické a lekárske vedy mali však až práce amerického vedca F. A. Firestona zo začiatku štyridsiatych rokov 20. storočia. Tento vedec, pôsobiaci na Michiganskej univerzite, stál pri zrode ultrazvukového odrazového defektoskopu, ktorý bol priamym predchodcom dnešných moderných ultrazvukových defektoskopov. Firestonov reflektoskop, ako bol prístroj nazvaný, bol patentovaný na základe žiadosti podanej v roku 1940. Prístroj bol ako prvý vybavený osciloskopom, na ktorého obrazovke bolo možné zobraziť ultrazvukové signály vznikajúce od akustických rozhraní.

Na ďalšom vývoji ultrazvukových prístrojov sa podieľal jeden z najznámejších vedcov v oblasti aplikovaného výskumu ultrazvuku, R. Pohlman. R. Pohlman v druhej polovici tridsiatych rokov dvadsiateho storočia skonštruoval tzv. Pohlmanov článok. Článok, tvorený tenkou vrstvou suspenzie veľmi tenkých hliníkových plátkov vo vhodnej kvapaline, umožňoval v danom mieste zobraziť dvojrozmerný obraz intenzity dopadajúcich ultrazvukových vĺn. Hliníkové plátky sa vo vrstve suspenzie priestorovo orientujú v závislosti od dopadajúceho ultrazvuku, a to kolmo na jeho smer šírenia. V odrazenom svetle sa potom miesta, na ktoré dopadá vysoká ultrazvuková energia, javia ako svetlejšie. Pohlamanov článok sa v praxi prechodne uplatnil hlavne v defektoskopii a v päťdesiatych rokoch bol jeho princíp jeden z hlavných kandidátov na využitie ultrazvuku v medicíne. Princíp odrazovej ultrazvukovej metódy zaviedli do medicínskej praxe v roku 1949 páni G. D. Ludwig a F. W. Struthers. Títo vedci získali obraz na základe odrazu ultrazvuku od cudzích telies a žlčových kameňov v ľudskom tele. Počas päťdesiatych rokov sa ojedinele objavovali práce ohľadom ultrazvuku, pričom jednorozmerné a dvojrozmerné zobrazenie sa vyvíjalo súčasne. Zariadenie na dvojrozmerné zobrazenie ako prvý opísal J. J. Wild v roku 1950. V roku 1952 opísali ďalší dvojrozmerný systém J. M. Reid v spolupráci s Wildom a v tom istom roku tiež D. H. Howry a W. R. Bliss. Začiatkom šesťdesiatych rokov boli vo Veľkej Británii a Japonsku vyrobené prvé komerčné ultrazvukové lekárske prístroje na dvojrozmerné zobrazenie.

Od 40. rokov dvadsiateho storočia sa teda zákony fyziky opisujúce šírenie zvukových vĺn materiálmi s vysokou frekvenciou využívajú na detekciu necelistvostí materiálov, ako sú trhliny, dutiny, póry, stiahnutiny, a ďalších, najmä vnútorných nepravidelností v kovoch, kompozitných materiáloch, plastových a keramických materiáloch. Ultrazvuk je možné tiež využiť na meranie hrúbok a analýzu mechanicko-fyzikálnych vlastností materiálu. Ultrazvukové skúšanie sa využíva najmä v strojárskej výrobe na skúšanie zvarov a materiálov, či už v rámci výrobných alebo prevádzkových kontrol.

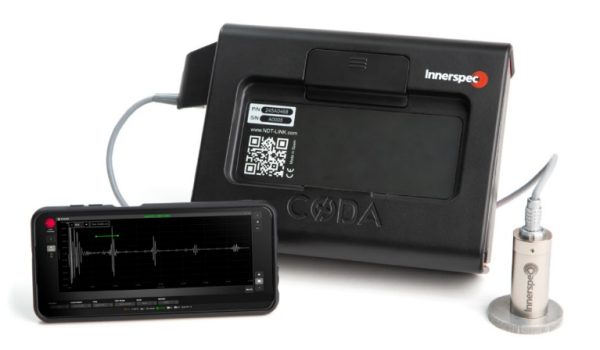

Najnovší vývoj v oblasti ultrazvukových prístrojov je založený na rýchlom spracovaní digitálnych signálov, ktoré sú zobrazované do dvoj a trojrozmerných záznamov zo skúšky. Digitalizácia, rýchlosť a rôzne spôsoby zobrazenia úzko súvisia s rýchlosťou ultrazvukových defektoskopov, ktoré sa vďaka výkonným a cenovo dostupným mikroprocesorom stávajú dostupné aj pre bežnú výrobu. Medzi najmodernejšie techniky ultrazvukového skúšania, ktoré je možné aj automatizovať, dnes patrí najmä systém phased array a TOFD.

Zvukové vlny, ktoré sú prítomné všade okolo nás, sú, jednoducho povedané, organizované mechanické kmitanie častíc, ktoré sa šíri médiom, pričom médium môže byť pevná látka, kvapalina alebo plyn. To platí ako pre zvuky, ktoré okolo seba každý deň počujeme, tak aj pre ultrazvuk používaný na detekciu chýb. Mechanické vlny sa daným médiom šíria určitou rýchlosťou predvídateľným smerom. Ak vlna narazí na rozhranie s iným médiom, odrazí sa alebo prejde do druhého prostredia podľa jednoduchých pravidiel. Najčastejší prípad pri dopade mechanickej vlny na rozhranie je, že časť vlny prejde do druhého prostredia a časť vlny sa od rozhrania odrazí. Tento fyzikálny princíp využíva ultrazvuková defektoskopia. Ultrazvukové vlny sa teda odrážajú od rozhraní, ktoré v materiáloch reprezentujú chyby spôsobené výrobnými technológiami, a ktoré je potrebné ultrazvukom odhaliť pri kontrole. Princípom kontroly ultrazvukom je pozorovanie buď prejdených alebo odrazených signálov. Pomocou nich môže zaškolený pracovník identifikovať a lokalizovať skryté vnútorné, ale aj povrchové chyby.

Zvukové vlny je možné rozdeliť na infrazvuk, zvuk a ultrazvuk. Do skupiny infrazvuku patria mechanické vlny s frekvenciou menšou ako 20 Hz. Ľudské ucho tieto vlny nepočuje. Do skupiny zvuku patria vlny s frekvenciami od 20 Hz do 20 kHz. Pre ľudské ucho sú počuteľné. Do ultrazvuku patria mechanické vlny s frekvenciou nad 20 kHz a sú pre ľudské ucho nepočuteľné. Ultrazvuková defektoskopia bežne využíva na svoje účely frekvencie od 100 kHz do 50 MHz.

Fyzikálne princípy ultrazvuku

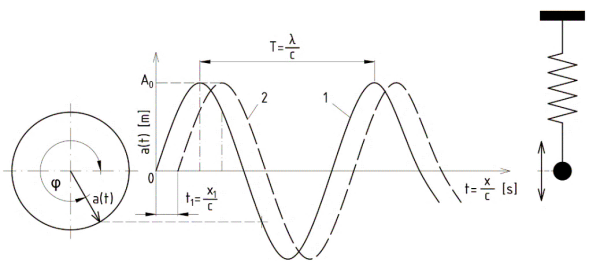

Ultrazvukové vlnenie je definované ako mechanické kmitanie častíc okolo svojich rovnovážnych polôh v pružnom prostredí s frekvenciou nad 20 kHz. Za časticu je považovaná veľmi malá časť prostredia s rozmermi, ktoré sú zanedbateľne malé oproti rozmeru vlnovej dĺžky kmitania. Budeme predpokladať, že častice obsahujú dostatočné veľký počet molekúl prostredia a že vlastnosti častíc v prostredí, ako je rýchlosť pohybu a smer, sú rovnaké. Ultrazvuková vlna je lokálna zmena vlastností alebo fyzikálneho stavu prostredia šíriaca sa v tomto prostredí a prenášajúca energiu bez súčasného premiestňovania častíc prostredia. V telesách jednotlivé častice prostredia kmitajú s rôznou amplitúdou A0 a fázovou rýchlosťou ω a jav sa šíri postupnými vlnami pružným prostredím, v ktorom sú častice navzájom viazané pružnými väzobnými silami. Rozkmitaním niektorej z častíc prostredia sa postupne rozkmitajú vplyvom pružných väzieb susedné častice a vlna sa šíri prostredím s rýchlosťou c, ktorá je závislá od fyzikálnych vlastností prostredia a typu vlny. V takomto prípade hovoríme o postupnej vlne. Navonok sa to prejavuje tým, že vlna sa v danom prostredí šíri určitou rýchlosťou [1].

Obr. 4.1 Harmonické kmitanie častice: závislosť okamžitej výchylky a(t) od času t alebo polohe častice vo vzdialenosti x pri rýchlosti c

Harmonické vlnenie radu častíc viazaných pružnými silami, bez uvažovania vplyvov tlmiacich pohybov, môžeme matematicky vyjadriť vlnovou rovnicou:

| (4.1) |

kde:

a(t) [m] – okamžitá výchylka častice z rovnovážnej polohy v čase t,

A0 [m] – amplitúda, maximálna výchylka častice z rovnovážnej polohy,

w [rad·s-1] – uhlová rýchlosť častice,

t [s] – čas,

x [m] – vzdialenosť častice od počiatku,

c [m·s-1] – rýchlosť šírenia vlny [1].

Častica kmitá okolo rovnovážnej polohy uhlovou rýchlosťou (kruhovou frekvenciou):

| (4.2) |

kde:

| [rad] – fázový uhol, | |

| π | [-] – Ludolfovo číslo |

| [Hz] – frekvencia [1]. |

Ak pri harmonickom pohybe uvedieme jednu časticu z prostredia do pohybu, napr. v polohe x = 0 podľa vzťahu (1.1), prenesie sa vzruch za určitý čas na susedné častice, ktoré sa postupne rozkmitajú. Stav pohybu častíc, tzv. fáza, závisí od polohy častice vzhľadom na referenčnú polohu v mieste x = 0 a od rýchlosti šírenia vlny (rozruchu) c v pružnom prostredí. Na obr. 5.1 je kmitanie dvoch častíc posunutých o fázu φ, a teda druhá častica kmitá s oneskorením t = x1 / c. Pri harmonickom kmitaní sa okamžitá výchylka a(t) opakuje po čase nazývanom perióda kmitu:

| (4.3) |

kde:

T [s] – perióda,

f [Hz] – frekvencia [1].

Vzdialenosť dvoch častíc nachádzajúcich sa v rovnakej fáze kmitavého pohybu, meranej v smere šírenia ultrazvukovej vlny je vlnová dĺžka λ. Tá sa vypočíta podľa vzorca:

| (4.4) |

kde:

λ [m] – vlnová dĺžka,

T [s] – perióda,

f [Hz] – frekvencia [2].

Od veľkosti vlnovej dĺžky λ závisí aj citlivosť merania. Teoretické predpoklady sú také, že ultrazvukom sú detegovateľné iba také chyby, resp. defekty, ktorých rozmer je väčší než polovica vlnovej dĺžky, pretože nastáva na nich odraz ultrazvukových vĺn. Pri menších rozmeroch sa viac než odraz vlny uplatní jej ohyb, čím sa výrazne zmenšuje možnosť detekcie chyby [3, 4].

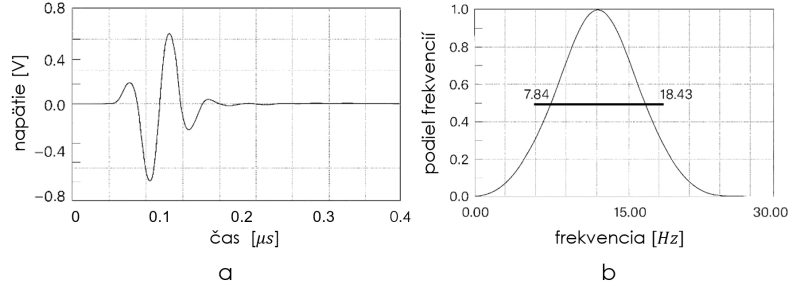

Je treba si uvedomiť, že ultrazvuková defektoskopia nepracuje s netlmeným harmonickým kmitaním, ale s ultrazvukovými impulzmi vysielanými neustále do materiálu vo veľmi krátkych časových intervaloch, rádovo v niekoľkých desiatkach mikrosekúnd. Časový priebeh vysielaného impulzu teda nemá tvar sínusoidy, ako vyplýva z rovnice (4.1), ale ide o tlmený kmit. Takýto kmit obsahuje širšie spektrum harmonických zložiek rôznych frekvencií a amplitúd. Vzťah medzi tvarom impulzu a jeho spektrom sa dá matematicky vyjadriť tzv. Fourierovou transformáciou. Na obr. 4.2 je znázornený priebeh ultrazvukového impulzu priamej sondy s menovitou frekvenciou 15 MHz, ktorý je generovaný sondou, a tiež frekvenčné spektrum impulzu [5].

Obr. 4.2 Ultrazvukový impulz

a – tvar a priebeh impulzu, b – frekvenčné spektrum [5]

Ak pri impulznej ultrazvukovej metóde hovoríme o frekvencii sondy, myslí sa tým menovitá frekvencia, teda zložka z frekvenčného pásma s najväčším podielom v spektre. Nesmieme zabúdať, že impulz obsahuje aj zložky s nižšou aj vyššej frekvenciou, ako je menovitá. Preto je vhodné pre sondou prijímané signály využiť frekvenčný filter, aby sme odfiltrovali z impulzu nepotrebné frekvencie.

Tvar frekvenčného spektra charakterizuje tzv. šírka pásma, ktoré je možné vypočítať podľa:

| (4.5) |

kde:

Bn [–] – šírka pásma pre pokles o alebo ,

fm [Hz] – menovitá frekvencia sondy (frekvencia s najväčším podielom v spektre signálu),

fh [Hz] – horná medzná frekvencia pre pokles o 3 dB alebo 6 dB,

fd [Hz] – dolná medzná frekvencia pre pokles o 3 dB alebo 6 dB.

Na základe šírky frekvenčného pásma je možné sondy deliť na úzkopásmové, ktoré majú úzke frekvenčné spektrum, a širokopásmové so širokým frekvenčným spektrom. Úzkopásmové sondy generujú dlhý impulz a širokopásmové naopak krátky impulz. Krátky impulz má z pohľadu ultrazvukového skúšania lepšiu hĺbkovú rozlišovaciu schopnosť.

Ultrazvukové vlnenie možno z hľadiska jeho účinkov rozdeliť na aktívne a pasívne. Aktívne je tvorené ultrazvukovými vlnami, ktoré sa pri svojom šírení v prostredí prejavujú fyzikálnymi alebo chemickými účinkami (napr. ultrazvukové čistenie, obrábanie ultrazvukom, ultrazvukové zváranie, spájkovanie a pod.). Pasívne na rozdiel od aktívneho ultrazvuku má takmer zanedbateľný výkon a slúži najmä v oblastiach identifikácie chýb materiálov, overovania kvality výroby, v meracej technike, lekárskej diagnostike a pod.

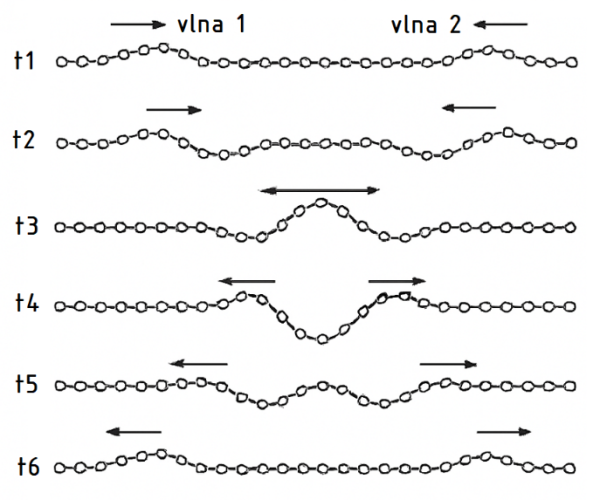

Druhy ultrazvukových vĺn

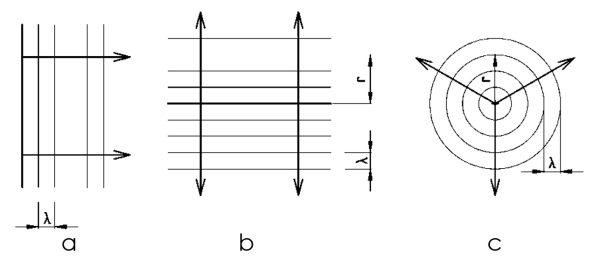

Ultrazvukové vlny vznikajú šírením mechanického kmitania medzi časticami prostredníctvom pružných väzbových síl. Ultrazvukové vlny môžeme rozdeliť podľa tvaru vlnoplochy alebo podľa spôsobu kmitania častíc okolo svojich rovnovážnych polôh. Všetky susediace častice kmitajúce v rovnakej fáze tvoria vlnoplochu. Podľa tvaru vlnoplochy rozdeľujeme ultrazvukové vlny na rovinné, valcové (cylindrické) a guľové (obr. 4.3).

Obr. 4.3 Typy ultrazvukových vĺn

a – rovinné, b – valcové, c – guľové [4]

Rovinná vlnoplocha je kolmá na smer šírenia vlnenia. Ak nie je amplitúda výchylky kmitajúcich častíc závislá od vzdialenosti od zdroja, platí to pre prostredie bez tlmenia, je možné rovinnú vlnu opísať rovnicou (4.1). Zdrojom ideálnej rovinnej vlny je harmonicky kmitajúca nekonečná rovina.

Ak kmitá nekonečne dlhý valec so zanedbateľne malým priemerom, vytvoria sa okolo neho sústredené vlnoplochy – valcové vlny. Amplitúda valcovej vlny v závislosti od zdroja vlnenia r je daná rovnicou:

| (4.6) |

kde:

a(t) [m] – okamžitá výchylka častice z rovnovážnej polohy v čase t,

A0 [m] – amplitúda, maximálna výchylka častice z rovnovážnej polohy,

ω [rad·s-1] – uhlová rýchlosť častice,

t [s] – čas,

r [m] – polomer valcovej vlnoplochy,

c [m·s-1] – rýchlosť šírenia vlny [4].

Pri kmitaní bodového zdroja vzniká okolo neho guľová vlna šíriaca sa do všetkých smerov. Vlnoplochy majú tvar sústredných guľových plôch. Amplitúdu vlnenia vlnoplochy v danej vzdialenosti od zdroja opisuje rovnica:

| (4.7) |

kde:

a(t) [m] – okamžitá výchylka častice z rovnovážnej polohy v čase t,

A0 [m] – amplitúda, maximálna výchylka častice z rovnovážnej polohy,

ω [rad·s-1] – uhlová rýchlosť častice,

t [s] – čas,

r [m] – polomer guľovej vlnoplochy,

c [m·s-1] – rýchlosť šírenia vlny [1].

Podľa spôsobu kmitania častíc okolo svojich rovnovážnych polôh vzhľadom na smer šírenia ultrazvuku rozdeľujeme vlny na pozdĺžne, priečne, doskové a povrchové.

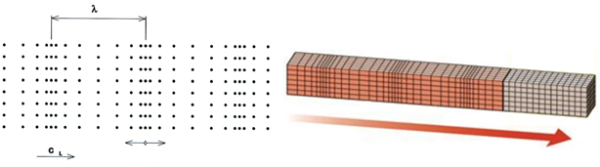

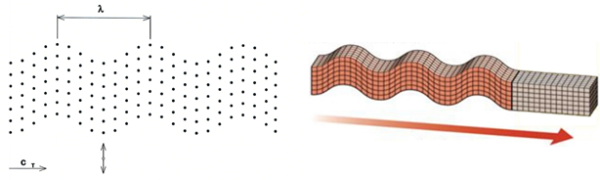

Pozdĺžne (L – longitudinálne) vlny – pri pozdĺžnom vlnení (obr. 4.4) častice kmitajú po priamke v smere šírenia vlny. Pri tomto pohybe sa častice jednotlivých vlnoplôch k sebe približujú a následne vzďaľujú. Medzi vlnoplochami vzniká striedavo tlakové a ťahové napätie, pričom dochádza k lokálnym zmenám objemu prostredia. Pozdĺžne vlny sa vďaka svojmu fyzikálnemu princípu šírenia na základe ťahových a tlakových napätí môžu šíriť v plynnom, kvapalnom a j pevnom prostredí. Ide o najčastejšie používané ultrazvukové vlnenie. Jedinou podmienkou šírenia tejto vlny sú dostatočne veľké rozmery prostredia vzhľadom na vlnovú dĺžku λ. Rýchlosť pozdĺžnej vlny sa označuje ako cL [2].

Obr. 4.4 Pozdĺžna (longitudinálna) vlna [1]

Priečne (T – transverzálne) vlny – pre skúšanie pevných materiálov sú dôležité priečne vlny (obr. 4.5). Častice priečnej vlny kmitajú po priamkovej dráhe kolmo na smer šírenia vlny. Medzi susednými vlnoplochami vzniká šmykové napätie. Preto sa priečne vlny môžu šíriť iba v prostredí, ktoré kladie odpor voči šmykovému zaťaženiu. Túto podmienku spĺňajú iba pevné prostredia, prípadne špeciálne pasty s veľkou viskozitou. V kvapalinách a plynoch sa teda priečna vlna nemôže šíriť. Objem prostredia sa pri šírení priečnej vlny nemení. Priečna vlna je polarizovaná v jednom z dvoch možných smerov v rovine kolmej na smer šírenia. Pri natočení zdroja priečnych ultrazvukových vĺn sa natáča aj rovina kmitania častíc. Rýchlosť priečnej vlny sa označuje ako cT [2].

Obr. 4.5 Priečna (transverzálna) vlna [1]

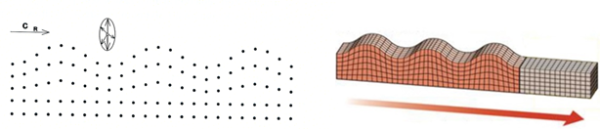

Povrchové (R – Rayleighove) vlny – na voľnom povrchu pevnej látky sa môžu šíriť Rayleighove povrchové vlny (obr. 4.6). Ide o zvláštne priečne vlny, ktorých častice kmitajú okolo rovnovážnej polohy po eliptickej dráhe. Dráhu kmitania spôsobuje pôsobenie sily kolmej na smer šírenia, ktorá podstatne prevyšuje silu pôsobiacu v smere šírenia. Preto výsledný pohyb častíc prebieha po výrazne pretiahnutej elipse, ktorej hlavná polos je kolmá na smer šírenia vlny. Rovina kmitania je kolmá k povrchu prostredia. Pozdĺžna zložka sa oproti priečnej zložke povrchovej vlny výrazne znižuje s narastajúcou hĺbkou do prostredia. V hĺbke rovnajúcej sa vlnovej dĺžke priečnej vlny lT λT povrchová vlna prakticky zaniká. Rýchlosť povrchovej vlny sa označuje ako cR [2].

Obr. 4.6 Povrchová (Rayleighova) vlna [1]

Doskové (D – Lambove) vlny – v prostrediach, ktorých rozmery sú v jednom alebo v dvoch smeroch porovnateľné s vlnovou dĺžkou, sa môžu šíriť sférické Lambove vlny (obr. 4.7). V defektoskopii sa používajú pri skúšaní dosiek a drôtov, preto sa podľa použitia nazývajú doskové alebo drôtové vlny. Lambove vlny sa môžu šíriť v materiáli v dvoch typoch, a to ako ohybové (asymerické) alebo dilatačné (symetrické). V oboch prípadoch častice kmitajú po eliptickej dráhe v rovine kolmej na povrch, a teda aj na smer šírenia vlny, okrem častíc, ktoré sa nachádzajú v neutrálnej osi. Častice na neutrálnej osi ohybovej vlny kmitajú čisto priečne a na osi dilatačnej vlny čisto pozdĺžne. Pomer dĺžok polosí elipsy závisí pri oboch druhoch doskových vĺn od prostredia, ktoré sa správa ako vlnovod. Každá zmena podmienok šírenia doskovej vlny, ako je zmena prierezu vlnovodu, napr. prítomnosťou necelistvostí porovnateľných s vlnovou dĺžkou, spôsobuje odraz a útlm. Identifikované nehomogenity môžu byť orientované ako pozdĺžne, tak aj priečne. Rýchlosť doskovej vlny sa označuje ako cD [2].

Obr. 4.7 Dosková (Lambova) vlna [1g]

Rýchlosť ultrazvukových vĺn

Rýchlosť zvukových vĺn sa mení podľa média, v ktorom sa šíria, a v závislosti od hustoty a elasticity daného média. Rýchlosť zvuku je materiálovou konštantou. Rôzne druhy zvukových vĺn sa šíria rôznymi rýchlosťami.

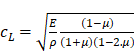

Pevné látky

V tuhých látkach sa ultrazvuk môže šíriť, iba ak sú elastické (pružné). Mierou elasticity je materiálová konštanta nazývaná modul pružnosti E, a tak je zrejmé, že rýchlosť šírenia ultrazvuku je závislá od modulu pružnosti. Pretože modul pružnosti v šmyku G je menší ako modul pružnosti v ťahu, resp. v tlaku E, je aj rýchlosť šírenia priečnych vĺn cT menšia ako vĺn pozdĺžnych CL. Ďalej závisí veľkosť rýchlosti šírenia ultrazvuku od mernej hmotnosti r a Poissonovho čísla m. Z toho vyplýva, že v každom materiáli sa bude každý typ ultrazvukovej vlny šíriť inou rýchlosťou [4]. Rýchlosť pozdĺžnych vĺn CL v neohraničenom prostredí je možné vypočítať podľa vzťahu:

|

(4.8) |

kde:

cL [m×s-1] – rýchlosť šírenia pozdĺžnej vlny,

E [Pa] – modul pružnosti (v ťahu),

ρ [kg·m-3] – hustota prostredia,

µ [–] – Poissonovo číslo (pre tuhé prostredia µ =0 – 0,5) [4].

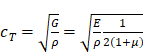

Rýchlosť šírenia priečnych vĺn v neohraničenom prostredí:

|

(4.9) |

kde:

cT [m×s-1] – rýchlosť šírenia priečnej vlny,

E [Pa] – modul pružnosti (v ťahu),

G [Pa] – modul pružnosti (v šmyku),

ρ [kg·m-3] – hustota prostredia,

µ [–] – Poissonovo číslo [4].

Pomer rýchlosti šírenia jednotlivých druhov vĺn závisí od Poissonovho čísla:

|

(4.10) |

kde:

cT [m·s-1] – rýchlosť šírenia priečnej vlny,

cL [m·s-1] – rýchlosť pozdĺžnej vlny,

µ [–] – Poissonovo číslo [4].

Rovnako ako aj pomer modulov pružnosti

| (4.11) |

kde:

E [Pa] – modul pružnosti (v ťahu),

G [Pa] – modul pružnosti (v šmyku),

µ [–] – Poissonovo číslo.

Rýchlosť šírenia povrchových Rayleighových vĺn cR:

| (4.12) |

kde:

cR [m·s-1] – rýchlosť šírenia povrchovej Rayleighovej vlny,

cT [m·s-1] – rýchlosť priečnej vlny,

µ [–] – Poissonovo číslo [4].

Povrchová vlna má vždy menšiu rýchlosť šírenia ako vlna priečna, a to o 5 –10 %. V oceli (µ = 0,28) má povrchová vlna rýchlosť šírenia 92,8 % z vlny priečnej.

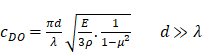

Vzťah na výpočet rýchlosti šírenia doskovej ohybovej vlny v doske cDO je nasledujúci:

|

(4.13) |

kde:

cDO [m·s-1] – rýchlosť šírenia doskovej ohybovej vlny v doske,

d [m] – hrúbka dosky,

l [m] – vlnová dĺžka,

E [Pa] – modul pružnosti (v ťahu),

ρ [kg·m-3] – hustota prostredia,

µ [–] – Poissonovo číslo [4].

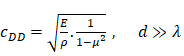

Vzťah na výpočet rýchlosti šírenia doskovej dilatačnej vlny v doske je nasledujúci:

|

(4.14) |

kde:

cDD [m·s-1] – rýchlosť šírenia doskovej ohybovej vlny v doske,

E [Pa] – modul pružnosti (v ťahu),

ρ [kg·m-3] – hustota prostredia,

µ [–] – Poissonovo číslo [4].

Kvapaliny

V kvapalinách sa môžu šíriť iba pozdĺžne vlny. Rýchlosť ich šírenia závisí od koeficientu adiabatickej stlačiteľnosti kvapaliny, hustoty a teploty prostredia. Na účely defektoskopie je možné zapísať zmenu rýchlosti v závislosti od teploty nasledujúco:

| (4.15) |

kde:

c(T) [m·s-1] – rýchlosť šírenia pozdĺžnej vlny v kvapaline pri teplote

T c(0) [m·s-1] – rýchlosť šírenia pozdĺžnej vlny v kvapaline pri počiatočnej teplote,

T [°C] – teplota kvapaliny pri skúšaní,

T(0) [°C] – počiatočná teplota kvapaliny,

a [°C-1] – absolútny teplotný súčiniteľ,

a¢ [°C-1] – relatívny teplotný súčiniteľ.

S narastajúcim tlakom v kvapaline sa zvyšuje rýchlosť šírenia. Pri vode je to nárast o 0,1 % pri náraste tlaku o 1 MPa. Vplyv tlaku na rýchlosť šírenia je minimálny, preto je ho možné pri skúšaní zanedbať. Rýchlosti šírenia v plynoch sú až o jeden rád nižšie ako rýchlosti šírenia v kvapalinách. Rýchlosti šírenia ultrazvuku v rôznych materiáloch sú uvedené v tab. 4.1.

Tab. 4.1 Rýchlosti šírenia ultrazvuku vo vybraných materiáloch [2]

| Látka | Hustota ρ [kg.m-3] |

Poissonovo číslo μ | Rýchlosť pozdĺžnych vĺn cL [m.s-1] |

Rýchlosť priečnych vĺn cT [m.s-1] |

| Kovové materiály | ||||

| hliník | 2700 | 0,34 | 6320 | 3130 |

| kadmium | 8640 | 0,3 | 2780 | 1500 |

| horčík | 1730 | 0,3 | 5780 | 3050 |

| liatina | 7200 | 0,18 – 0,26 | 3500 – 5600 | 2200 – 3200 |

| meď | 8900 | 0,35 | 4700 | 2260 |

| zinok | 7100 | 0,25 | 4170 | 2410 |

| molybdén | 10200 | 6250 | 3350 | |

| mosadz | 8100 | 0,35 | 3830 | 2123 |

| nikel | 8900 | 0,31 | 5630 | 2960 |

| oceľ feritická | 7800 | 0,28 | 5920 | 3250 |

| oceľ austenitická | 8030 | 0,27 | 5200 – 5800 | 3000 – 3150 |

| ortuť | 13558 | – | 1450 | – |

| olovo | 11400 | 0,44 | 2160 | 700 |

| cín | 7300 | 0,33 | 3300 | 1600 |

| striebro | 10500 | 0,38 | 3650 | 1700 |

| titán | 4540 | – | 6100 | 3120 |

| volfrám | 19100 | 0,35 | 5460 | 2620 |

| urán | 18700 | – | 3370 | 1980 |

| platina | 21400 | 0,39 | 3960 | 1670 |

| zlato | 19300 | 0,42 | 3240 | 1200 |

| Nekovové materiály | ||||

| sklo kremičité | 2600 | – | 5570 | 3515 |

| plexisklo | 1180 | 0,17 | 2680–2740 | 1390 |

| porcelán | 2400 | 0,13 | 5300–5500 | 3500–3700 |

| parafín | 830 | – | 2200 | – |

| polystyrén | 1055 | 0,32 | 2340 | – |

| polyetylén | 1100 | – | 2480 | – |

| guma tvrdá | 1200 | – | 2405 | – |

| guma mäkká | 900 | – | 1479 | – |

| PVC (tvrdý) | 1400 | – | 2395 | 1060 |

| polyamid | 1100 | 0,33 | 2200 – 2600 | 1100 – 1200 |

| Kvapaliny | ||||

| voda pri 20 °C | 997 | – | 1483 | – |

| olej motorový | 870 | – | 1740 | – |

| olej parafínový | 835 | – | 2200 | – |

| olej transformátorový | 200 | – | 1390 | – |

| glycerín | 1261 | – | 1920 | – |

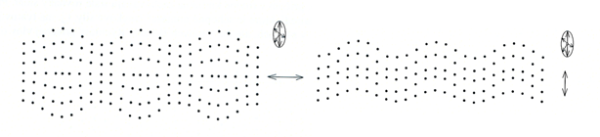

Interferencia vĺn a huygensov princíp

Pri prechode ultrazvukového vlnenia prostredím môže dôjsť k situácii, že sa v jednom mieste stretnú dne vlny s rôznym smerom šírenia a rôznou amplitúdou. V tomto mieste častice prostredia interferujú. Znamená to, že častice sú nútené kmitať v smere vektorového súčtu okamžitých výchyliek jednotlivých vĺn, ktorými by kmitali v tomto mieste, ak by sa vlny šírili samostatne. Ide o tzv. princíp superpozície. Vlny cez seba v mieste stretu prejdú, interferujú (sčítajú sa okamžité výchylky častíc jednotlivých vĺn). Po rozdelení každá z nich pokračuje rovnakým smerom a s rovnakou amplitúdou ako pred stretom [1].

Na obr. 4.8 je graficky znázornený stret dvoch oproti sebe sa šíriacich vĺn prostredím s interferenciou. Proces interferencie je znázornený v niekoľkých po sebe nasledujúcich časových krokoch.

Toto platí aj pre ultrazvukové impulzy a dokazuje to, prečo sa impulzy vyslané dvomi sondami z dostatočne vzdialených miest navzájom neovplyvňujú, a teda je možné skúšať aj viacerými sondami naraz, ako je to pri poloautomatizovanom, prípadne automatizovanom skúšaní.

Obr. 4.8 Interferencia dvoch vlnových vzruchov šíriacich sa proti sebe v postupných časových intervaloch [1]

V praxi sa nestretávame s ideálnym bodovým zdrojom vlnenia, keď je vlnoplochou ideálna guľa. Vlnenie je spravidla vyvolané zdrojom, ktorého rozmery nie sú zanedbateľné malé a ktorý môže mať rôzny tvar, napr. kruhový, štvorcový, obdĺžnikový. Z týchto poznatkov vychádza otázka, aký tvar bude mať vlnoplocha v prípade iného ako ideálneho zdroja, čím môže byť bod, priamka alebo nekonečná rovina. Odpoveď sformuloval v 17. storočí holandský fyzik Christian Huygens, ktorý vyslovil myšlienku, že z každého bodu zdroja rozruchu sa šíri elementárna guľová vlna. Obálka týchto elementárnych guľových vĺn vytvára vlnoplochu. Každý bod vlnoplochy sa v nasledujúcom okamihu sám stáva bodovým zdrojom nového rozruchu, z ktorého sa vlnenie šíri na všetky strany. Takýto mechanizmus šírenia ultrazvukových vĺn spôsobí, že v malej vzdialenosti od zdroja vlnoplocha kopíruje tvar zdroja, ale so zväčšujúcou sa vzdialenosťou od zdroja sa postupne tvar vlnoplochy stále viac blíži guli, až v nekonečne dosiahne tvar ideálnej gule [4].

Pre skúšanie materiálov ultrazvukom, kde je zdrojom vĺn menič sondy, z toho vyplýva dôležitý záver, a to, že v dostatočne veľkej vzdialenosti od sondy bude pokles tlaku priamoúmerný vzdialenosti bez ohľadu na tvar meniča, následkom čoho bude s narastajúcou vzdialenosťou výrazne klesať aj zistiteľnosť defektov.

Dopad ultrazvukového vlnenia na rozhranie dvoch prostredí

Prechod a odraz ultrazvukových vĺn od rozhrania dvoch prostredí výrazne ovplyvňuje akustická impedancia, charakterizujúca akustické vlastnosti kontrolovaného materiálu, a akustický tlak vyvolaný ultrazvukovými vlnami. Akustickú impedanciu (akustický vlnový odpor) možno vypočítať podľa vzorca:

| (4.16) |

kde:

Z [kg×m2·s-2] – akustická impedancia kontrolovaného materiálu,

ρ [kg·m-3] – hustota prostredia,

c [m·s-1] – rýchlosť šírenia ultrazvuku [4].

Akustický tlak v materiáli vyvolaný šírením ultrazvukovej vlny je:

| (4.17) |

kde:

ρ [Pa] – akustický tlak,

Z [kg·m2·s-1] – akustická impedancia kontrolovaného materiálu,

v [m·s-1] – rýchlosť kmitania častíc ultrazvukových vĺn okolo ich rovnovážnych polôh [4].

Pretože hustota materiálu aj rýchlosť šírenia ultrazvuku sú materiálové konštanty, je aj vlnový odpor materiálovou konštantou. Akustická impedancia je veličinou, ktorá sa významne uplatňuje pri prechode ultrazvuku rozhraním dvoch prostredí, pretože od nej je závislý akustický tlak odrazeného, resp. prechádzajúceho vlnenia z jedného do druhého prostredia.

Zo vzorca je zrejmé, že akustický vlnový odpor pevného prostredia pri šírení pozdĺžnej vlny bude väčší ako akustický vlnový odpor toho istého prostredia pri šírení priečnej vlny.

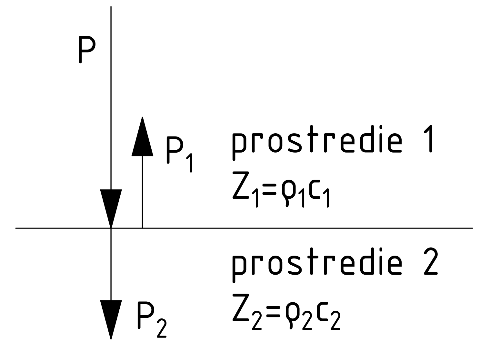

Kolmý dopad rovinnej vlny na rozhranie dvoch prostredí

Ak rovinná vlna dopadá na rozhranie dvoch prostredí kolmo (uhol dopadu α = 0°) čiastočne sa odrazí späť a čiastočne prejde do druhého prostredia (obr. 4.9). Okrem akustickej impedancie oboch prostredí bude na tento jav významne vplývať aj drsnosť rozhrania, tzn. nerovnosti porovnateľné s vlnovou dĺžkou vlny. Pri dokonale hladkom povrchu môžeme v prípade vlnenia vracajúceho sa späť hovoriť iba o odraze, naopak pri drsnom povrchu sa odrazená energia rozdelí na doraz a rozptyl [2].

Množstvo ultrazvukovej energie, ktorá prejde do materiálu a ktorá sa od rozhrania odrazí pri dokonale hladkom povrchu a kolmom dopade, je možné vypočítať cez koeficient odrazu a prechodu. Koeficienty odrazu a prechodu sa vypočítajú podľa nasledujúcich vzťahov:

| (4.18) |

| (4.19) |

kde:

R – koeficient odrazu,

D – koeficient prechodu,

P1 – akustický tlak odrazenej vlny,

P – akustický tlak dopadajúcej vlny,

P2 – akustický tlak prechádzajúcej vlny,

Z2 – akustický vlnový odpor prostredia, do ktorého cez rozhranie vlna vchádza,

Z1 – akustický vlnový odpor prostredia, z ktorého vlna na rozhranie dopadá [2].

Obr. 4.9 Odraz a prechod vlny pri kolmom dopade na rozhranie dvoch prostredí [1]

Ak je Z2 < Z1 kde (Z2 = ρ2×c2, Z1 = ρ1×c1), ako je to napr. pri prechode pozdĺžnej vlny z ocele do vody, potom bude mať podľa vzorca (4.18) koeficient odrazu R zápornú hodnotu. To znamená, že odrazená vlna bude mať opačnú fázu ako dopadajúca vlna. V prípade, že Z1 < Z2, bude koeficient prechodu D väčší ako 1. Znamená to, že akustický tlak vlny prejdenej cez rozhranie do druhého prostredia je väčší ako akustický tlak vlny dopadajúcej na rozhranie. Tento paradox je však len zdanlivý, pretože súčet intenzít prechádzajúcej a odrazenej vlny (R + D = 1) sa vždy rovná intenzite dopadajúcej vlny, takže princíp zachovania energie platí aj v tomto prípade.

V praxi sa často vyskytuje situácia, keď ultrazvuk prechádza kolmo cez vrstvu s hrúbkou porovnateľnou s jeho vlnovou dĺžkou do ďalšieho prostredia. V tomto prípade vo vnútri vrstvy dochádza k interferencii a bolo preukázané, že prechod ultrazvuku tenkou vrstvou je závislý od vlnovej dĺžky λ (vlnová dĺžka je závislá od frekvencie f a rýchlosti šírenia vlny c). Ak je hrúbka vrstvy oveľa menšia ako vlnová dĺžka (d << λ), potom vrstva na prechod a odraz vlnenia nemá žiadny vplyv, a preto sa uplatnia iba vlnové odpory prostredí pred a za vrstvou.

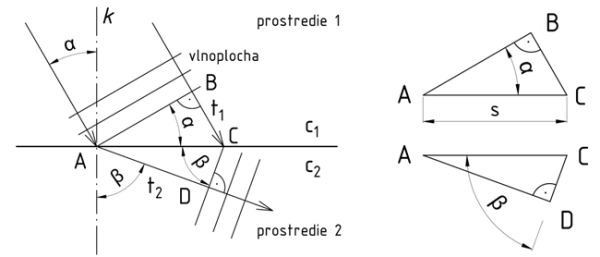

Šikmý dopad ultrazvukovej vlny na rozhranie dvoch prostredí

Pri šikmom dopade ultrazvukovej vlny na rozhranie dvoch prostredí s rôznymi rýchlosťami šírenia ultrazvuku c1, c2 nezasiahnu rozhranie prostredí všetky body vlnoplochy súčasne (obr. 4. 10). Vzruch sa teda do druhého prostredia prenáša postupne. Keďže rýchlosti šírenia ultrazvuku v jednom a druhom prostredí sú rozdielne, dochádza k zmene smeru šírenia vlny, k tzv. lomu ultrazvuku.

Obr. 4.10 Šikmý dopad rovinnej vlny na rozhranie dvoch prostredí [1]

Ak na rozhranie dopadá rovinná vlna z prostredia 1 pod uhlom dopadu α a s rýchlosťou c1, je zrejmé, že v okamihu, keď vlnoplocha narazí na rozhranie prostredí v bode A a začne prechádzať do prostredia 2 s rýchlosťou šírenia c2, budú sa ostatné častice vlnoplochy nachádzať ešte stále v prostredí 1 s rýchlosťou šírenia c1. Kým vzruch z bodu B dorazí na rozhranie prostredí do bodu C rýchlosťou c1, guľová vlna šíriaca sa z bodu A dorazí do bodu D. Vlnoplocha v prostredí 2 bude tvorená obálkou všetkých guľových vĺn šíriacich sa z rozhrania v mieste dopadu, t. j. z bodov na úsečke medzi bodmi A a C podľa Huygensovho princípu.

V prostredí 2 sa bude šíriť opäť rovinná vlna, avšak šíriaca sa rýchlosťou c2 a pod uhlom lomu β. Pre uhly α a β platí tzv. Snellov zákon, odvodený z pravouhlých trojuholníkov ABC a ADC a podmienky, že čas prechodu t1 častice dráhy AD je rovnaký ako čas prechodu t2 dráhy BC. Toto je možné zapísať ako:

| (4.20) |

| (4.21) |

kde:

t1 [s] – čas prechodu častice z bodu A do bodu D v prostredí 1,

t2 [s] – čas prechodu častice z bodu B do bodu C v prostredí 2,

c1 [s] – rýchlosť šírenia vlny v prostredí 1,

c2 [s] – rýchlosť šírenia vlny v prostredí 2.

Dĺžky dráh AD a AB sa dajú vyjadriť cez dráhu AC, ktorej dĺžka je rovnaká pre oba pravouhlé trojuholníky ABC a aj ABD.

| (4.22) |

| (4.23) |

kde:

α [°] – uhol dopadu vlny na rozhranie v prostredí 1,

β [°] – uhol lomu vlny na v prostredí 2.

Po dosadení do rovnice

| (4.21) |

, dostaneme:

| (4.24) |

A po úprave výsledný vzťah Snellovho zákona:

| (4.25) |

Slovne môžeme Snellov zákon vyjadriť tak, že pomer sínusu uhla dopadu a rýchlosti šírenia vlny v prvom prostredí je rovnaký ako pomer sínusu uhla lomu a rýchlosti šírenia vlny v druhom prostredí.

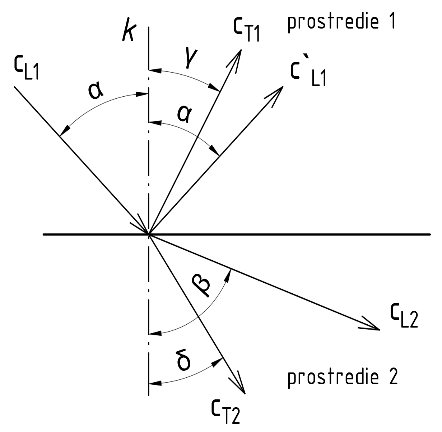

V skutočnosti, na rozhraní dvoch prostredí nevzniká iba lom, ale pri šikmom dopade pozdĺžnej vlny sa vlna čiastočne odráža pod rovnakým uhlom odrazu, čiastočne sa láme pod iným uhlom alebo sa transformuje na priečnu vlnu, ktorá sa tiež láme.

Obr. 4.11 Šikmý dopad pozdĺžnej rovinnej vlny na rozhranie prostredí a jej transformácia [1]

Ak dopadne pozdĺžna ultrazvuková vlna na rozhranie dvoch prostredí, tak v každom z nich môžu vo všeobecnosti vzniknúť dve zložky vlny – pozdĺžna vlna a transformovaná priečna vlna, ktorá vznikla transformáciou časti energie pozdĺžnej vlny. Vzájomný vzťah uhlov všetkých zložiek meraných od kolmice k rozhraniu prostredí a ich rýchlostí šírenia je tiež definovaný Snellovým zákonom. V takomto všeobecnom prípade platí Snellov zákon v tvare:

| (4.26) |

kde:

cL1, c’L1, cT1, cL2 a cT2 sú rýchlosti šírenia pozdĺžnej a transformovanej priečnej vlny v prostrediach.

Pomer rýchlostí šírenia vĺn cL1/cL2 sa nazýva index lomu. V prípade, že cL1/cL2<1 bude uhol lomenej vlny väčší ako uhol dopadu a nastáva lom od kolmice.

Ak cL1/cL2>1, bude uhol lomenej vlny menší a nastáva lom ku kolmici.

Dôsledkom fyzikálneho princípu Snellovho zákona je skutočnosť, že pri odraze ultrazvukovej vlny sa uhol dopadu rovná uhlu odrazu, a preto sú pri odrazovej defektoskopii vo väčšine prípadov zistiteľné iba tie rozhrania, ktoré sú približne kolmé na os zväzku ultrazvukových vĺn (napr. koniec materiálu, alebo rovinná chyba orientovaná kolmo na ultrazvukový zväzok). Rozdelenie dopadajúcej energie na odrazené a lomené vlny závisí od uhla dopadu a tiež od vlnového odporu prostredia.

Zo Snellovho zákona tiež vyplýva, že ak sa zväčšuje uhol dopadu, rastú aj uhly lomu. Znamená to, že musí existovať taký uhol dopadu pozdĺžnej vlny, pri ktorom sa uhol lomenej pozdĺžnej vlny v druhom prostredí rovná 90°. Tento uhol sa volá prvý kritický uhol a jeho prekročením vzniká lomom pozdĺžnej vlny v druhom prostredí už iba vlna priečna. Prekročením prvého kritického uhla prudko stúpa koeficient prechodu priečnej vlny, pretože sa energia dopadajúcej pozdĺžnej vlny už nerozdeľuje, ale prechádza iba na vlnu priečnu. Druhý kritický uhol je taký, pri ktorom priečna vlna v druhom prostredí má 90°. V odbornej literatúre možno nájsť aj pojem tretí kritický uhol. Je to uhol, pri ktorom vzniká povrchová Rayleighova vlna. Jeho prekročením nastáva tzv. totálny odraz dopadajúcej vlny na rozhraní (do druhého prostredia vlna nepreniká).

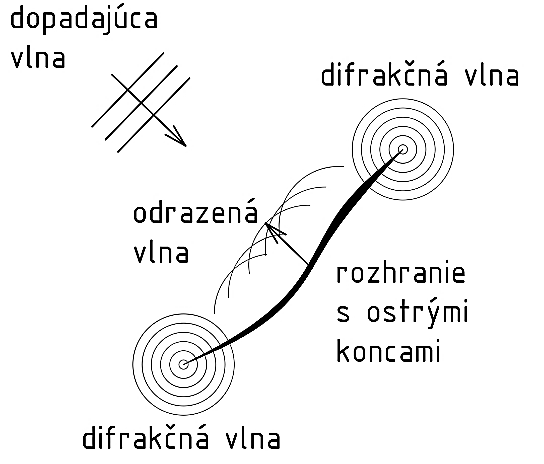

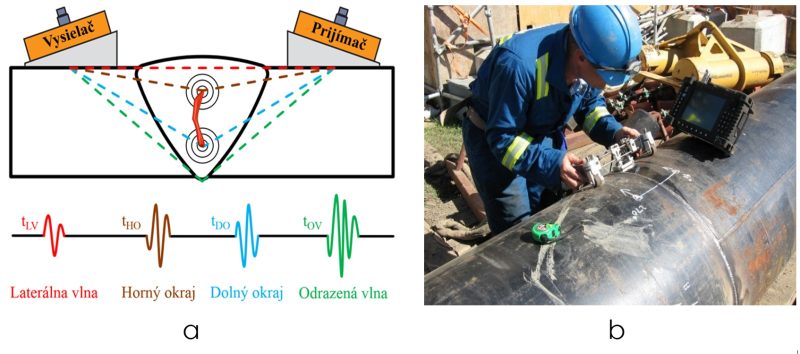

Difrakcia ultrazvukových vĺn

Ak ultrazvuková vlna dopadá na prekážku, následkom Huygensovho princípu sa každý bod prekážky stáva zdrojom elementárnej guľovej vlny. Ak má prekážka konečné rozmery, potom jej okraj podľa uvedeného princípu vysiela guľovú vlnu šíriacu sa aj do oblastí za prekážkou, teda na miesta, kam sa pôvodná vlna dopadajúca na prekážku nemohla dostať (obr. 4.12). Uvedenému javu sa hovorí difrakcia vlnenia a jeho makroskopickým prejavom je vychýlenie časti ultrazvukového zväzku, ktorá dopadá na okraj prekážky. Následkom difrakcie vzniká aj rozptyl vlnenia v prostredí obsahujúcom rozmerovo malé prekážky.

Obr. 4.12 Difrakcia ultrazvukového vlnenia

Difrakcia je výrazná hlavne v ostrých okrajoch lineárnych diskontinuít (napr. trhliny). Difrakčná vlna sa využíva pri skúšaní technikou TOFD – Time of Flight Diffraction Technique. Technikou TOFD sa skúšajú hlavne hrubé materiály a zvary s veľkou hrúbkou základného materiálu.

Fokusácia a divergencia ultrazvukových vĺn

V prípade, ak by sa neuvažovalo s vlnovým charakterom ultrazvuku, bolo by možné rovinnú ultrazvukovú vlnu považovať za súbor priamych, navzájom rovnobežných lúčov, orientovaných v smere šírenia vlny – kolmo na vlnoplochu. Toto zjednodušenie dovoľuje aplikovať na šírenie ultrazvuku zákony optiky a je použiteľná vtedy, ak je rozhranie, na ktoré vlna dopadá, oveľa väčšie ako vlnová dĺžka ultrazvuku. Ak rovinná vlnoplocha dopadá

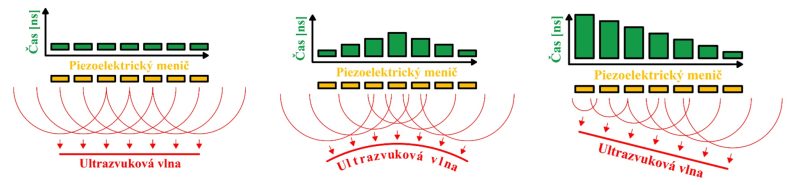

na zakrivené rozhranie dvoch prostredí, potom sa jednotlivé lúče lámu podľa Snellovho zákona pod rôznymi uhlami. Za istých podmienok môže vzniknúť sústredenie ultrazvukových vĺn do malého objemu – fokusácia – alebo rozptýlenie lúčov a následný pokles tlaku – divergencia. Fokusácia alebo divergencia závisí od zakrivenia povrchu a tiež od rýchlosti šírenia ultrazvuku v prostrediach, ktoré tvoria rozhranie. Fokusácia sa v defektoskopii väčšinou vyvoláva zámerne, aby sa dosiahli výhody užšieho ultrazvukového zväzku

a väčšej intenzity ultrazvuku v kontrolovanej oblasti materiálu. Na tento účel sa používajú špeciálne konštruované fokusované sondy. V prípade viacmeničových sond, pri technike phased array, je možné dosiahnuť elektronickú časovú fokusáciu pomocou presného časového spínania jednotlivých elementov sondy.

Útlm ultrazvukových vĺn

Ultrazvukové vlny sa s narastajúcou vzdialenosťou od zdroja postupne zoslabujú následkom ich rozširovania do stále väčšieho priestoru. Pri ideálnej rovinnej vlne, pri ktorej nenastáva rozptyl do strán, by sa akustický tlak s narastajúcou vzdialenosťou od zdroja nemenil, avšak to iba v prípade ideálneho a homogénneho materiálu. V skutočnom materiáli je však pokles akustického tlaku so vzdialenosťou vždy väčší, ako vyplýva zo samotného tvaru vlny. Tento jav má dve základné príčiny. Jednou z príčin je rozptyl vlnenia na mikroskopických rozhraniach v materiáli (napr. na zrnách štruktúry), druhou je absorpcia energie vlnenia (pohlcovanie energie vnútorným trením kmitajúcich častíc).

Rozptyl ultrazvukových vĺn vzniká v tuhých, kvapalných alebo plynných prostrediach vždy. Pri dopade ultrazvuku na jednotlivé nehomogenity dochádza na ich rozhraní k odrazu, lomu a ohybu, pretože na každom rozhraní sa mení akustická impedancia. V tuhých látkach ide hlavne o skupiny drobných nehomogenít a necelistvostí. Tieto nehomogenity sú väčšinou náhodne orientované, a preto ultrazvuková vlna je od nich rozptyľovaná do všetkých smerov. Útlm ultrazvukových vĺn v tuhom prostredí závisí od veľkosti nehomogenít v ňom, od frekvencie a typu vlny, a preto aj rozptyl ultrazvuku sa mení podľa pomeru rozmerov nehomogenít a vlnovej dĺžky l. Na útlm má vplyv aj teplota. Pri rozptyle sa ultrazvuková energia nemení na iný druh energie, ale sa stráca zo smerovaného ultrazvukového poľa. Pri absorpcii sa mení ultrazvuková energia na teplo, ktoré je výsledkom trenia medzi časticami materiálu. Celkový súčiniteľ útlmu a je daný súčtom jednotlivých strát:

| (4.27) |

kde:

αp [dB·mm-1] – straty absorpciou materiálu,

αR [dB·mm-1] – straty rozptylom ultrazvukového vlnenia.

Oba útlmy sa vyskytujú pri všetkých druhoch ultrazvukových vĺn. Pri povrchových vlnách je útlm ešte spôsobený nerovnosťami a drsnosťou povrchu. Útlm sa udáva v jednotkách dB×mm-1. Jednotka decibel (dB) je v ultrazvukovej defektoskopii definovaná ako dvadsaťnásobok logaritmu podielu akustických tlakov dvoch energií. Pretože výška echa na obrazovke je priamo úmerná dopadajúcemu akustickému tlaku na menič sondy, veľkosti akustických tlakov môžeme nahradiť výškami ech na obrazovke. Pomer dvoch signálov pri ultrazvuku je potom:

| (4.28) |

kde:

A [dB] – pomer signálov,

P0, P [Pa] – amplitúdy porovnávaných akustických tlakov,

H0, H [%] – výšky porovnávaných ech na obrazovke UT prístroja.

Rozdiel dvoch signálov vyjadrených v dB je v tab. 4.2.

Tab. 4.2 Pomer signálov v dB [4]

| Pomer výšky ech, resp. amplitúd signálov H0/H = P0/P | Rozdiel signálov |

| 0,5 | -6 |

| 2 | +6 |

| 0,25 | -12 |

| 4 | +12 |

| 0,2 | -14 |

| 0,1 | -20 |

| 10 | +20 |

Celkový útlm v materiáli hrúbky sa rovná súčinu prejdenej dráhy ultrazvuku a súčiniteľa útlmu . Pri odrazovej metóde, kde vlna prechádza dvojnásobnú dráhu, sa celkový útlm vypočíta zo vzťahu:

| (4.29) |

kde:

u [dB] – celkový útlm,

l [mm] – hrúbka materiálu,

α [dB·mm-1] – súčiniteľ útlmu [1].

Útlm pohlcovaním αp pri priečnych vlnách býva pri tej istej frekvencii nižší ako pri pozdĺžnych, pretože nedochádza k adiabatickej zmene objemu materiálu ako pri vlnách pozdĺžnych. Straty pri útlme pohlcovaním sú spôsobené vnútorným trením a elastickou hysterézou (na vyšších frekvenciách), a preto sú priamo úmerné frekvencii. Na vyšších frekvenciách je súčiniteľ útlmu väčšinou daný rozptylovým útlmom αR. Všeobecne platí, že so zväčšujúcou sa veľkosťou nehomogenít a anizotropiou materiálu sa zvyšujú straty rozptylom. Najväčší vplyv na útlm má vzťah medzi vlnovou dĺžkou λ a strednou veľkosťou nehomogenít D. Útlm spôsobený rozptylom αR býva zvyčajne vyšší pri priečnych vlnách ako pri pozdĺžnych. Preto aj celkový útlm priečnych vĺn je vyšší ako vĺn pozdĺžnych.

Ak je útlm pri skúšaní príliš vysoký, je potrebné použiť na skúšku nižšiu frekvenciu. Vysoký útlm majú materiály s hrubozrnnou štruktúrou alebo materiály nehomogénne, ako je betón, keramika, horniny, drevo a grafitická liatina. Vysokým útlmom sa vyznačujú aj plasty. preto je ich možné skúšať iba nízkymi frekvenciami a pozdĺžnou vlnou. Stredný útlm má jemnozrnná keramika, mosadz, bronz, niektoré horniny a niektoré druhy zliatin. Najnižší útlm možno očakávať pri jemnozrnných tvárnených oceliach, hliníku a horčíku. Útlm závisí aj od spôsobu výroby skúšaného materiálu. Orientačné hodnoty útlmu pre rôzne materiály sú uvedené v tab. 4.3.

Tab. 4.3 Orientačné hodnoty koeficientu útlmu v niektorých materiáloch pri frekvencii 2 MHz a teplote 20 °C [4]

| Prostredie | Útlm [dB×mm-1)

|

|||

|---|---|---|---|---|

| feritická oceľ | 0,01 – 0,1 | 0,02 – 0,3 | ||

| austenitická oceľ | 0,03 – 0,4 | 0,1 – 0,5 | ||

| hliník | 0,001 – 0,04 | 0,003 – 0,04 | ||

| horčík | 5×10-4 – 5×10-3 | 10-3 – 8×10-3 | ||

| meď | 0,05 – 0,2 | – | ||

| tavený kremeň | 0,001 | 0,002 | ||

| olovnaté sklo | 0,002 | 0,004 | ||

| okenné sklo | 0,006 | – | ||

| plexisklo | 0,5 | – | ||

| polystyrén | 0,4 | – | ||

| voda | 5×10 – 4 | – | ||

| glycerín | 0,1 | – | ||

Najnižším útlmom sa vyznačujú materiály vyrobené technológiou tvárnenia. Tvárnením sa zjemňuje zrno a aj anizotropia štruktúry, ktorá sa zhutní, póry sa uzatvárajú a ich objem sa znižuje. To sa prejavuje nielen znížením útlmu, ale aj zvýšením rýchlosti šírenia ultrazvuku, pretože tvárnením, ako napr. kovaním a valcovaním, sa zvyšuje hustota materiálu a aj jeho modul pružnosti. Medzi útlmom l a rýchlosťou šírenia c je nepriamo úmerná závislosť.

Materiály s liacou štruktúrou, ako sú rôzne druhy odliatkov alebo zvary, sa prejavujú veľkým zrnom, a preto ich útlm býva až o rád vyšší ako pri tvárnených materiáloch. Taktiež orientácia zŕn liatej štruktúry má vplyv na útlm. Pri prezvučovaní zvarov pod rôznymi uhlami sa niekedy dajú pozorovať veľké zmeny v útlme v závislosti od uhla prezvučovania.

Sondy na ultrazvukové skúšanie

Pri ultrazvukovom skúšaní je zdrojom ultrazvukového vlnenia sonda. Sonda so zabudovaným meničom musí zabezpečiť dostatočnú intenzitu krátkeho ultrazvukového impulzu s požadovanou frekvenciou. Sonda je pripojená k defektoskopu, ktorý do sondy vysiela krátke elektrické impulzy, ktoré sa v sonde premieňajú na ultrazvukové vlny.

Sonda musí byť schopná generovať impulzy veľkej amplitúdy (vysoký akustický tlak v materiáli, vysoká energia impulzu). Dôvodom je možnosť prezvučiť veľké hrúbky skúšaného materiálu pri dobrom pomere ultrazvukového signálu k šumu. Šumom sa rozumie signál zobrazený na obrazovke defektoskopu, ktorý pre skúšanie nie je potrebný. Ide najčastejšie o signál spôsobený štruktúrou materiálu a elektronickými obvodmi v defektoskope pri vysokom zosilnení. Dobrý pomer signálu k šumu je potrebné dosiahnuť najmä pri materiáloch s veľkým útlmom ultrazvuku, ako je austenitická oceľ, liatina, ale aj plasty a kompozitné materiály. Zvýšenie odstupu signálu od šumu je možné dosiahnuť použitím nižšej frekvencie [3].

V druhom rade je dôležité, aby sonda vysielala čo najkratší impulz, aby sa dosiahla dobrá hĺbková rozlišovacia schopnosť. Tá zabezpečí, že budú navzájom rozlíšené dve blízko seba ležiace chyby. Ďalej musí byť sonda dostatočne mechanicky odolná a jej konštrukcia riešená tak, aby nevznikali parazitné odrazy vo vnútri sondy. Neexistuje univerzálne riešenie vhodné pre všetky úlohy ultrazvukovej defektoskopie. Existuje niekoľko základných typov sond, a to sondy s piezoelektrickým meničom a sondy s elektromagnetoakustickým meničom (EMAT – Electromagnetic Acoustic Transducer) [3].

Sondy s piezoelektrickým meničom

V praxi sa najviac využívajú sondy s piezoelektrickým meničom. Ultrazvukový menič je možné si predstaviť ako elektroakustický transformátor elektrickej energie na mechanickú energiu a naopak. Menič je doštička z piezoelektrického materiálu, ktorá na elektrický impulz reaguje hrúbkovými kmitmi, čím generuje pozdĺžnu vlnu. Deformácia meniča pri napojení elektrickým napätím sa dosiahne vďaka usmerneniu inak náhodne orientovaných magnetických domén do jedného smeru. Tento stav sa nazýva priamym piezoelektrickým javom a využíva sa na generovanie ultrazvukového impulzu. Aby sme mohli vracajúce sa ultrazvukové signály z materiálu zachytiť a následne vyhodnotiť, využíva sa nepriamy piezoelektrický jav. Ide o deformáciu piezoelektrického meniča, ktorá spôsobí nútené nasmerovanie domén tak, že každá doména získa určitý elektrický dipólový moment. Následne na celom piezoelektrickom elemente vznikne elektrický náboj, ktorý je možné odmerať. Opísaný piezoelektrický jav bol prvýkrát objavený na kryštáloch kremíka, ale okrem kremíka majú piezoelektrické vlastnosti aj iné kryštály [1].

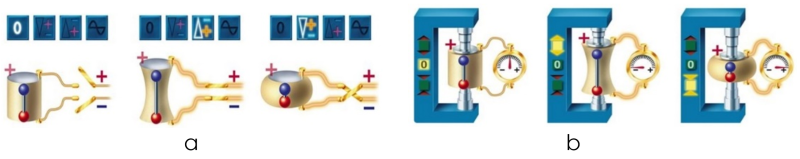

Na obr. 4.13 je znázornený priamy a nepriamy piezoelektrický jav. Ak stlačíme piezoelektrický menič, poruší sa elektrická rovnováha a na povrchu vznikajú prebytočné náboje. Ak bude pôsobiaca sila periodicky meniť svoj smer, teda tlakové napätie bude prechádzať do ťahového a naopak, vznikne na naznačených plochách striedavé napätie s frekvenciou zmien pôsobiacej sily.

Obr. 4.13 Piezoelektrický jav

a – priamy, b – nepriamy [5]

Piezoelektrické meniče sú umelo vyrobené polykryštalické materiály, ktoré sa vyrábajú lisovaním keramickej hmoty a jej následným vypálením v peci. Vyrábajú sa doštičky rôznych tvarov, ktoré sa brúsia na potrebnú hrúbku a osadia sa elektródami. Tým sa získa materiál s elektrostrikčnými vlastnosťami, ktorý sa stane piezoelektrickým až po polarizácii. Polarizácia je usmernenie kmitania častíc meniča do jedného smeru. Polarizovaná keramika má podobné vlastnosti ako kremík alebo iné prirodzené piezoelektrické látky.

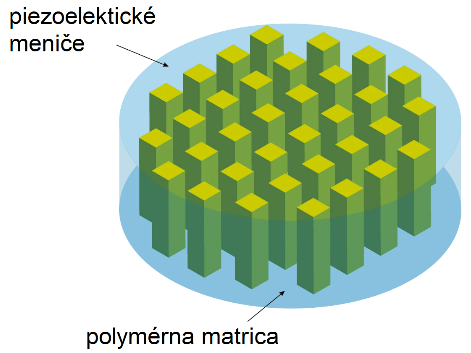

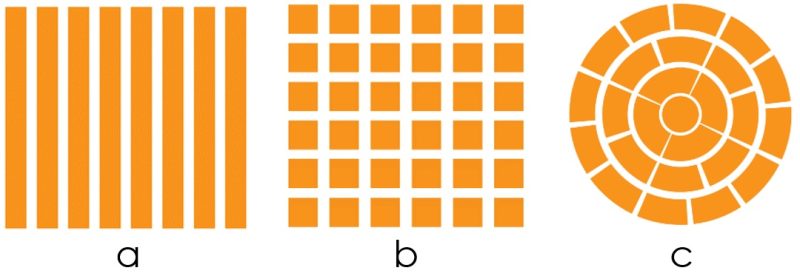

Materiálom dnes používaných meničov je piezokompozit. Vyznačuje sa lepšími vlastnosťami ako menič vyrobený z monokryštálu. Piezokompozitné meniče sa vyrábajú rozrezaním piezokeramickej doštičky na pravouhlé segmenty, ktorých priečne rozmery musia byť malé v porovnaní s vlnovou dĺžkou (0,1 – 0,5 mm). Tieto malé elementy sú potom usporiadané do potrebného tvaru meniča sondy a oddelené medzerami, ktoré sú následne vyplnené epoxidovou živicou (obr. 4.14). Po pripevnení elektród a následnej polarizácii vznikne menič, ktorého výhodou je nízka hustota, a teda nízky vlnový odpor, ale veľkou nevýhodou je použiteľnosť do 100 °C, vzhľadom na epoxidovú živicu.

Obr. 4.14 Piezokompozitný menič [5]

Najnovší typ piezoelektrického materiálu používaného na výrobu meničov je polyvinylidénfluorid (PVDF). Vyrábajú sa väčšinou fólie, takže môžu kmitať na veľmi vysokých frekvenciách. Tieto meniče majú veľmi dobrú rozlišovaciu schopnosť a vyrábajú sa z nich sondy so špeciálne zakrivenými kontaktnými plochami na skúšanie na zakrivených povrchoch.

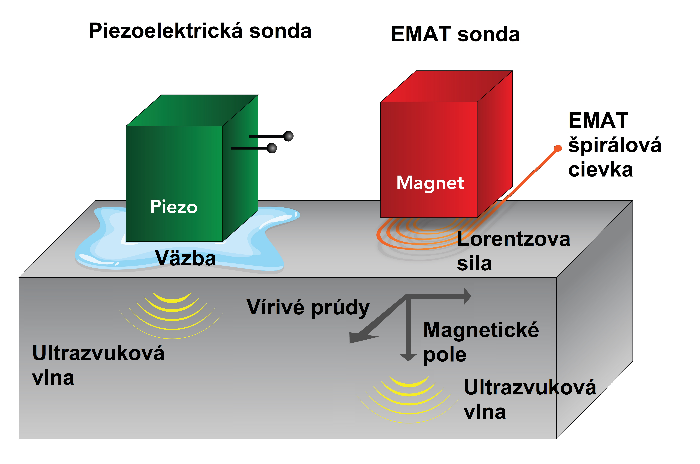

Sondy s elektromagnetickým meničom (EMAT)

EMAT meniče využívajú na generovanie a prijímanie ultrazvukových vĺn kombináciu magnetického poľa a indukovaných prúdov. Tieto meniče sú schopné vlnu generovať iba pri elektricky vodivých materiáloch; pri neferomagnetických materiáloch sa ultrazvuková vlna generuje pomocou Lorentzovej sily. Pri feromagnetických materiáloch, ktoré vykazujú magnetostrikčné správanie, je dominantným mechanizmom vzniku vlny magnetostrikcia, vplyv Lorentzovej sily býva v týchto prípadoch zanedbateľný.

Metóda EMAT je založená na viacerých princípoch:

- Elektromagnetická indukcia – prechodom striedavého prúdu v primárnom vinutí cievky (EMAT sonda) vzniká indukovaný prúd, ktorý tečie aj sekundárnym vinutím, čo je vodivý kontrolovaný objekt.

- Lorentzova sila – sila pôsobiaca na pohybujúcu sa nabitú časticu v elektromagnetickom poli. V prípade EMAT Lorentzova sila pôsobí na štruktúru vodivého kontrolovaného objektu.

- Magnetostrikcia – ide o zmenu rozmerov niektorých materiálov vplyvom pôsobiaceho magnetického poľa.

Pokiaľ je EMAT sonda napájaná striedavým prúdom s požadovanou frekvenciou ultrazvukovej vlny f, dochádza v povrchovej elektricky vodivej vrstve skúšaného materiálu k vstupu elektromagnetického poľa do materiálu a k indukcii vírivých prúdov. Hĺbka vniknutia d do materiálu je závislá od frekvencie f, permeabiltiy materiálu m a vodivosti materiálu g podľa vzťahu:

|

(4.30) |

kde:

δ [m] – hĺbka vniknutia do materiálu,

γ [S] – vodivosť materiálu,

μ H·m-1] – permeabilita materiálu,

f [Hz] – frekvencia [3].

Pri frekvencii f = 1 MHz je hĺbka vniknutia v medi približne δ = 0,7 mm, pri oceli je to menej. Je teda možné predpokladať, že ku generovaniu Lorentzovej sily dochádza v podpovrchovej vrstve skúšaného materiálu.

V jednosmernom magnetickom poli, ktorého magnetická indukcia v skúšanom materiáli je B a hustota vírivých prúdov je J, pôsobí na jednotkový objem materiálu Lorentzova sila F s veľkosťou:

| (4.31) |

kde:

F [N] – jednotková Lorentzova sila,

J [A×m-1] – hustota vírivých prúdov,

B [T] – magnetická indukcia [3].

Vektory F, J resp. F, B zvierajú pravý uhol, vektor B má smer magnetickej indukcie v materiáli, vektor J má smer opačný ako tečúci prúd v závitoch cievky a symbol x označuje vektorový súčin.

Kryštalografická mriežka sa v skúšanom materiáli pôsobením časovo premennej Lorentzovej sily rozkmitá a v materiáli sa začne šíriť ultrazvuková vlna. Charakter šíriacej sa vlny závisí od konštrukcie meniča, a teda od smeru magnetickej indukcie B k povrchu skúšaného materiálu. Pri prevažujúcom statickom magnetickom poli je frekvencia ultrazvukovej vlny rovnaká ako frekvencia budiaceho prúdu, a teda aj zmeny Lorentzovej sily. Pri prevažujúcom dynamickom poli, spôsobenom pretekajúcim striedavým prúdom, je dynamická zložka úmerná kvadrátu prúdu a generovaný ultrazvuk má preto dvojnásobnú frekvenciu. Cievka EMAT sondy môže byť budená jednorazovým impulzom alebo skupinou impulzov [3].

V niektorých feromagnetických materiáloch môže vznikať silové pôsobenie tiež magnetostrikciou a jej veľkosť môže prevýšiť Lorentzovu silu. Magnetostrikcia je schopnosť niektorých materiálov meniť svoje rozmery pod vplyvom magnetického poľa.

Na vytvorenie magnetickej indukcie v materiáli slúži v prípade EMAT sond externý permanentný magnet. Typ magnetu obmedzuje použiteľnosť EMAT sond. Často používané magnety na báze Nd-Fe-B sú obmedzené Curieovou teplotou v pracovnom rozsahu do približne 80 °C. Pre aplikácie, kde sa pracuje pri vyšších teplotách, sa využívajú Sm-Co magnety, ktoré majú horšie magnetické vlastnosti, ale dajú sa použiť približne do teploty 250 °C. Uvedené magnety sú vodivé a vykazujú magnetostrikčné chovanie. To znamená, že dynamické zložky poľa vytvárajú ultrazvukové vlny nielen v materiáli, ale aj v samotnom magnete. Tieto nežiaduce ultrazvukové vlny môžu znižovať kvalitu signálu pri skúšaní. Čiastočne je možné ich odstrániť zdrsnením povrchu magnetu [3]. Princípy piezoelektrickej a EMAT sondy sú na obr. 4.15.

Obr. 4.15 Princíp piezoelektrickej a EMAT sondy [15]

EMAT sondu je možné využiť ako vysielač ultrazvukových vĺn a rovnako aj ako prijímač, pretože opísaný dej vzniku ultrazvukovej vlny je vratný. EMAT sondy sú schopné generovať ultrazvukové vlny s frekvenciami od 500 kHz do 10 MHz. Nevýhodou je široké mŕtve pásmo sondy.

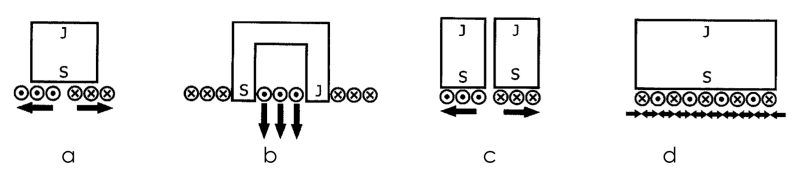

Vyrábajú sa v niekoľkých typoch usporiadania magnetu a budiacej cievky (obr. 5.16). Rôznym usporiadaním je sonda schopná vysielať rôzne druhy vlnení. Z týchto EMAT meničov je možné vytvoriť fázovú sústavu, ktorá je potom schopná generovať ultrazvukové vlny šikmo k povrchu pod určitým uhlom.

Obr. 4.16 Konštrukcia EMAT sond a vybudené vlnenie

a – priečne vlnenie horizontálne polarizované, b – pozdĺžne vlnenie,

c – priečne vlnenie vertikálne polarizované, d – povrchové a doskové vlnenie [3]

EMAT sondy je možné aplikovať na magnetické a nemagnetické materiály. Pri kontrole magnetických materiálov je však potrebné zabezpečiť stálu vzdialenosť magnetu od skúšaného povrchu, pretože aj malá zmena vzdialenosti (t. j. zmena magnetického odporu) spôsobí zmenu hodnoty jednosmerného magnetického poľa.

Výhodami meničov EMAT sú najmä:

- vynechanie akustickej väzby,

- možnosť skúšania aj na povrchoch s vysokou teplotou (do približne 250 °C),

- možnosť skúšania povrchov s vysokou drsnosťou,

- široký rozsah vzdialeností sondy od povrchu (od niekoľko desatín mm

po niekoľko mm) – bezkontaktná technika, - možnosť vyplnenia medzery medzi sondou a skúšaným materiálom kvapalinou, prípadne ochrannou vrstvou, náterom a pod.

Nevýhodami EMAT sond sú:

- prudko klesajúca účinnosť meniča s narastajúcou vzdialenosťou

od skúšaného objektu (medzera do 1 mm), - nižšia detekčná schopnosť vnútorných chýb ako pri piezoelektrických meničoch,

- veľké rozmery,

- nemožnosť skúšať elektricky nevodivé materiály; avšak je možné skúšať súčasti, ktoré sú pokryté z dôvodu ochrany alebo skúšania tenkou vrstvou vodivého materiálu [3].

V súčasnosti sa EMAT sondy využívajú najmä na meranie hrúbok (obr. 4.17) pri prevádzkových kontrolách na zariadeniach, kde je vysoká teplota alebo nie je možné dostatočne očistiť povrch pre klasické piezoelektické sondy.

Obr. 4.17 EMAT zariadenie na meranie hrúbok [15]

Tiež je možné EMAT využiť na skúšanie uhlovým zväzkom, ako aj na skúšanie technikou Guided Waves.

Typy sond

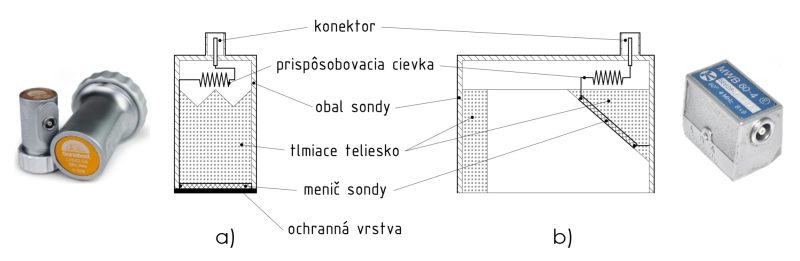

Sonda s piezoelektrickým meničom sa skladá z meniča sondy, tlmiaceho telieska a prispôsobovacej cievky. Menič sondy je základnou časťou sondy a jeho úloha je generovať ultrazvukový impulz po napojení sondy budiacim impulzom. Prispôsobovacia cievka má za úlohu prispôsobiť impedanciu sondy výstupným obvodom ultrazvukového prístroja. Tlmiace teliesko je pevne spojené s meničom sondy a tlmí kmitanie meniča tak, aby sme dostali čo najkratší impulz s ktorým je spojená hĺbková rozlišovacia schopnosť sondy. Tlmiace teliesko je vyrobené z materiálu s veľkým útlmom a vlnovým odporom ultrazvukovej energie. Na základe stupňa tlmenia sondy je možné sondy rozdeliť na širokopásmové a úzkopásmové. Širokopásmové sondy majú vysoký stupeň tlmenia a úzky impulz, a teda dobrú hĺbkovú rozlišovaciu schopnosť. Naopak, úzkopásmové sondy majú nízky stupeň tlmenia a dlhší impulz, čo zabezpečuje lepšiu citlivosť, ale nižšiu rozlišovaciu schopnosť sondy. Základné komponenty sondy sú uložené v kovovom tele sondy. Na kovovom tele sondy musí byť umiestnený konektor na pripojenie prispôsobovacej cievky a meniča sondy. Ak je menič sondy priamo v kontakte so skúšaným materiálom, ako je to pri čelných sondách, musí byť menič chránený ochrannou vrstvou, ktorej hrúbka je rovná l/4. Hrúbka ochrannej vrstvy l/4 zabezpečí zachovanie tvaru a dĺžky impulzu generovaného meničom [1].

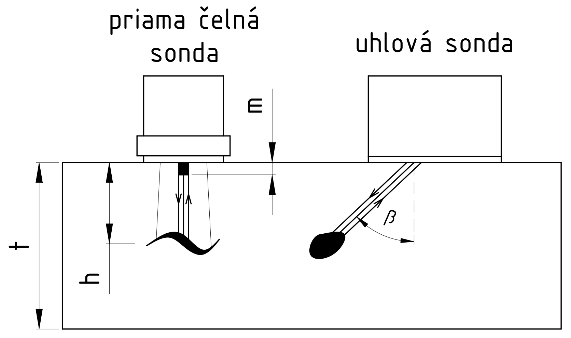

Sondy s piezoelektrickým meničom je možné podľa umiestnenia a naklonenia meniča v sonde rozdeliť do dvoch hlavných skupín, a to čelné a uhlové (obr. 4.18). Čelné sondy majú piezoelektrický menič umiestnený rovnobežne so skúšaným povrchom. Menič sondy je od skúšaného povrchu oddelený iba ochrannou vrstvou. Sonda vysiela do materiálu priamu pozdĺžnu ultrazvukovú vlnu kolmo k povrchu. Uhlová sonda má menič naklonený voči kontaktnej ploche sondy. Menič je umiestnený v plexisklovom kline, ktorý zároveň slúži aj ako ochrana meniča pred mechanickým poškodením.

Obr. 4.18 Konštrukcia sond

a – priama čelná sonda, b – uhlová sonda

Priame čelné sondy sa využívajú najmä na identifikáciu chýb rovnobežných s povrchom materiálu a na meranie hrúbky. Je možné nimi kontrolovať prítomnosť preložiek vo valcovaných plechoch, ako aj zostatkovú hrúbku materiálu pri prevádzkových kontrolách. Priame čelné sondy nie sú vhodné na kontrolu trhlín a chýb orientovaných kolmo na skúšaný povrch a ani na skúšanie zvarov. Skúšanie zvarov je doménou uhlových sond.

Uhlové sondy sú vyrábané najčastejšie s uhlom lomu v materiáli 45, 60 a 70°. Sú konštruované tak, aby sa v materiáli šírila priečna vlna, ktorá vzniká transformáciou pozdĺžnej vlny, ktorú vysiela menič sondy. Menič musí byť teda naklonený voči skúšanému povrchu pod uhlom väčším, ako je prvý kritický uhol. Ochranná vrstva je v prípade uhlovej sondy nahradená plexisklovým klinom, ktorý môže byť vymeniteľný alebo je pevnou súčasťou sondy. Pri dlhšom používaní uhlovej sondy dochádza k opotrebeniu klina, čím stráca svoju geometriu, a preto je potrebná jeho kontrola a v prípade nadmerného opotrebenia jeho výmena. Pri skúšaní na zakrivených povrchoch je možné prispôsobenie klina skúšanému povrchu, čím však dochádzka k deformácii vyžarovacieho diagramu sondy, čo treba zohľadniť pri kalibrácii a nastavení citlivosti ultrazvukového systému na skúšku.

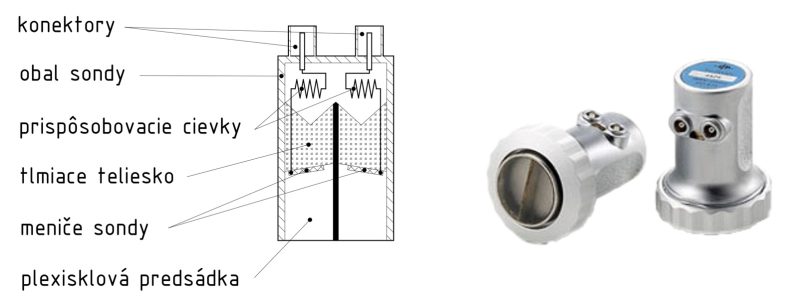

Čelné aj uhlové sondy môžu byť vyhotovené ako jednomeničové, ale aj ako dvojité. Rozdiel je v počte meničov umiestnených v sonde. Pri dvojitých sondách sú v sonde umiestnené dva meniče, pričom jeden slúži ako vysielač a druhý ako prijímač ultrazvukových vĺn. Meniče sú voči sebe naklonené o tzv. strešný uhol. Meniče musia byť pri takomto usporiadaní oddelené akustickou clonou. Dvojité sondy (obr. 4.19) sa využívajú najmä pri meraní hrúbok, keď je sonda schopná merať aj malé hrúbky vďaka skoro nulovému mŕtvemu pásmu.

Obr. 4.19 Dvojitá ultrazvuková sonda

Okrem uvedených sond existujú aj špeciálne typy sond určené na konkrétnu aplikáciu. Ide o sondy napr. na meranie bodových zvarov (sondy s gumovou predsádkou vyplnenou vodou), meranie malých hrúbok (napr. sonda sonopen), sondy pre creepové vlny (kontrola povrchov materiálov) a kolové sondy (odvaľovacie imerzné sondy typu bantam na korózne mapovanie).

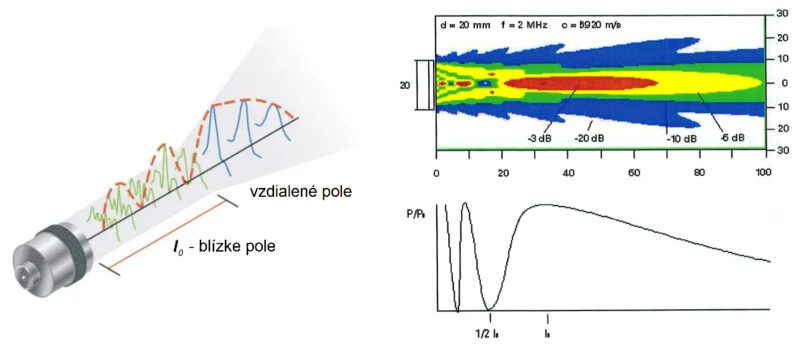

Vyžarovanie zdrojov ultrazvukového vlnenia

Zdrojom vlnenia pri ultrazvukovom skúšaní je menič sondy, ktorý kmitá najčastejšie hrúbkovými kmitmi a generuje pozdĺžnu vlnu. Nie každý bod meniča však kmitá menovitou frekvenciou sondy. Aby bolo možné matematicky opísať špecifiká vznikajúce pri kmitaní meniča, je potrebné ho idealizovať. Idealizovaný menič je taký, ktorého všetky body kmitajú s rovnakou frekvenciou, fázou a amplitúdou. Podľa Huygensovho princípu všetky body meniča vysielajú guľovú vlnu. Elementárne vlny generované rôznymi bodmi pri vzájomnom strete interferujú a následkom dráhových rozdielov medzi jednotlivými guľovými vlnami vznikajú v blízkosti meniča (tzv. blízke pole l0) oblasti s akustickými maximami a minimami. V dostatočnej vzdialenosti od zdroja nastáva situácia, kde je dosiahnuté posledné maximum akustickej energie a s narastajúcou vzdialenosťou akustická energia pozvoľne klesá. Toto posledné maximum ohraničuje blízke a vzdialené pole sondy. Na obr. 4.20 je znázornené blízke a vzdialené pole sondy a aj vyžarovací diagram sondy s priemerom d = 20 mm, čo je vlastne rozloženie akustických tlakov pod meničom sondy.

Obr. 4.20 Blízke a vzdialené pole sondy [1]

Z pohľadu praktického skúšania je dĺžku blízkeho poľa l0 potrebné poznať a uvažovať s ním pri vyhodnocovaní chýb. Je to z toho dôvodu, že od veľkej chyby dostaneme malé echo, pokiaľ sa chyba nachádza v blízkom poli, vo vzdialenosti akustického minima, a naopak, ak sa malá chyba nachádza v mieste akustického maxima, tak spôsobí vysoké echo. Z tohto dôvodu nie je možné v blízkom poli sondy vyhodnocovať podľa vyhodnocovacích kriviek, pri ktorých sa predpokladá, že malá chyba spôsobí malé echo a naopak.

Pre plochý kruhový zdroj ultrazvuku vyžarujúci spojité vlnenie sa dá z predošlej rovnice odvodiť vzorec na výpočet vzdialenosti posledného maxima akustického tlaku na osi zdroja, tzv. dĺžky blízkeho poľa.

| (4.32) |

kde:

l0 [mm] – dĺžka blízkeho poľa,

D [mm] – priemer kruhového meniča,

λ [mm] – vlnová dĺžka ultrazvukového vlnenia [5].

Vo vzdialenom poli sa ultrazvuková energia pozvoľne znižuje a ultrazvukový zväzok sa rozširuje do strán. Uhol rozovretia ultrazvukového zväzku sa dá vypočítať podľa vzorca:

| (4.33) |

kde:

φ [°] – uhol rozovretia ultrazvukového zväzku,

D [mm] – priemer kruhového meniča,

λ [mm] – vlnová dĺžka ultrazvukového vlnenia [1].

Zo vzorca 4.4 je zrejmé, že čím bude vyššia frekvencia vlnenia f, tým bude menšia vlnová dĺžka l, a teda uhol rozovretia j sa bude zmenšovať a naopak. So zmenšovaním priemeru meniča sondy je to opačne. Čím bude priemer meniča menší, tým sa bude uhol rozovretia zväčšovať.

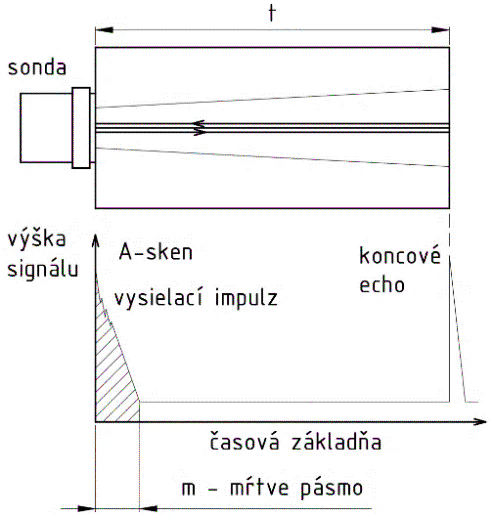

Mŕtve pásmo sondy

Mŕtve pásmo sondy je vzdialenosť, kde doznieva ultrazvukový impulz (obr. 4.21). Je to dôsledok určitého trvania vysielacieho impulzu. V mŕtvom pásme v blízkosti meniča sondy nie je možné identifikovať žiadnu chybu, pretože chybové echo splýva s vysielacím impulzom.

Na veľkosť mŕtveho pásma má vplyv:

- vysoký výkon vysielacieho impulzu,

- zosilnenie,

- frekvencia,

- tlmenie sondy,

- šírka frekvenčného pásma prístroja.

Obr. 4.21 Mŕtve pásmo sondy

Mŕtve pásmo je jednou z nevýhod odrazovej metódy. Ak je potrebné kontrolovať oblasť v blízkosti meniča sondy, je potrebné skúšať dvojitou sondou, ktorej mŕtve pásmo je takmer nulové (nachádza sa v plexisklovom kline) alebo, ak je to možné, zvoliť inú polohu sondy [3].

Metódy ultrazvukového skúšania

Podľa princípu ultrazvukového skúšania môžeme metódy ultrazvukovej defektoskopie rozdeliť na dve skupiny. Ide o prechodovú a odrazovú metódu. Každá z týchto metód má svoje výhody aj nevýhody. Za špeciálnu metódu je možné považovať aj imerznú metódu, keď sa ultrazvuk dostáva do skúšaného materiálu cez vrstvu kvapaliny (imerzná väzba). Imerznú metódu je možné použiť ako pri odrazovej, tak aj pri prechodovej metóde.

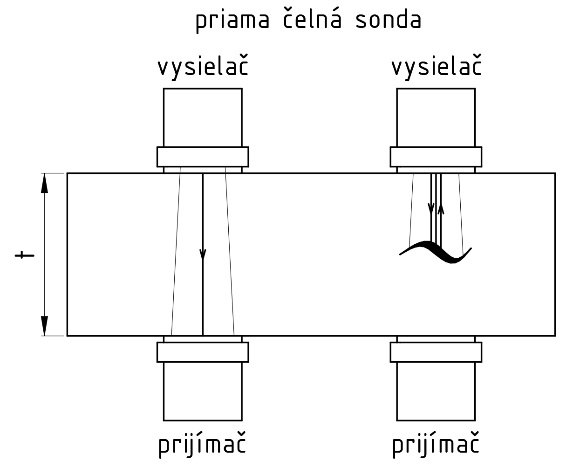

Prechodová metóda

Prechodová metóda je založená na prechode ultrazvukovej vlny materiálom (obr. 4.22). Pre skúšanie sú potrebné dve ultrazvukové sondy, pričom jedna je vysielačom a druhá prijímačom. Sondy musia byť umiestnené tak, aby sa impulz z vysielača dostal cez materiál do prijímača. Toto usporiadanie zabezpečí súosové umiestnenie sond. Základnou požiadavkou pri tomto type skúšania sú rovnobežné povrchy skúšaných materiálov, čo je hlavnou nevýhodou tejto metódy. Ďalšou nevýhodou je strata informácie o vzdialenosti k chybe od skúšaného povrchu, pretože sa sníma iba prejdená energie z prijímača do vysielača a prítomnosť chyby sa hodnotí na základe prijatia, poklesu alebo absencie prijatého signálu [3].

Obr. 4.22 Prechodová metóda [6]

Výhodou prechodovej metódy je možnosť prezvučiť aj materiály s vysokým útlmom, ktoré by odrazovou metódou neboli prezvučiteľné. Je to vďaka polovičnej dráhe, ktorú musí ultrazvuk prejsť z vysielača do prijímača, oproti odrazovej metóde, kde ultrazvuk prechádza materiálom, odrazí sa od protiľahlej steny alebo chyby a vracia sa späť do sondy, a teda prechádza dvojnásobnú hrúbku skúšaného materiálu [2].

Prechodová metóda sa používa pri skúšaní materiálov s vysokou hodnotou útlmu, ako gumy, plasty, materiály s hrubozrnnou štruktúrou ako odstredivo liate rúry, mohutné odliatky, liatiny a pod.

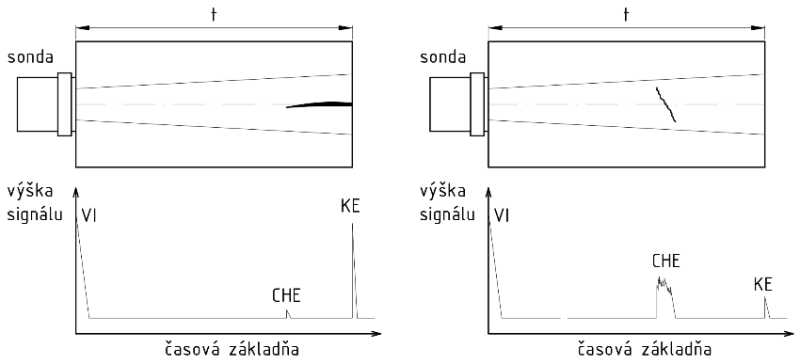

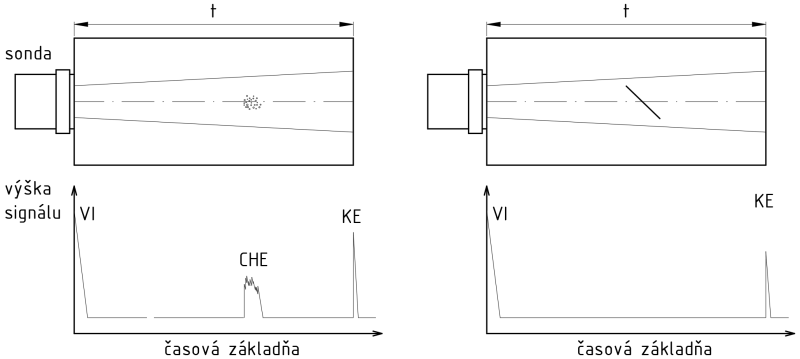

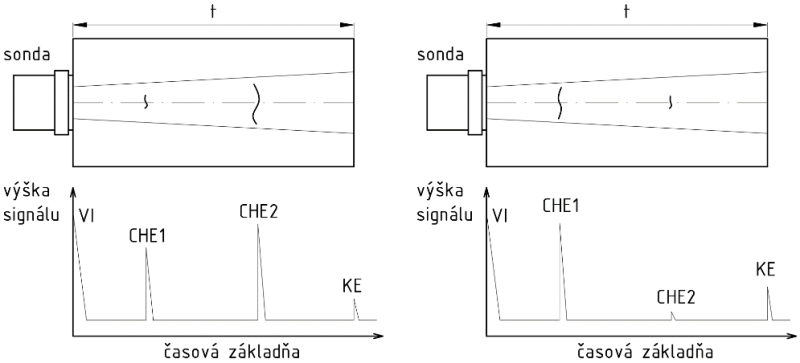

Odrazová metóda

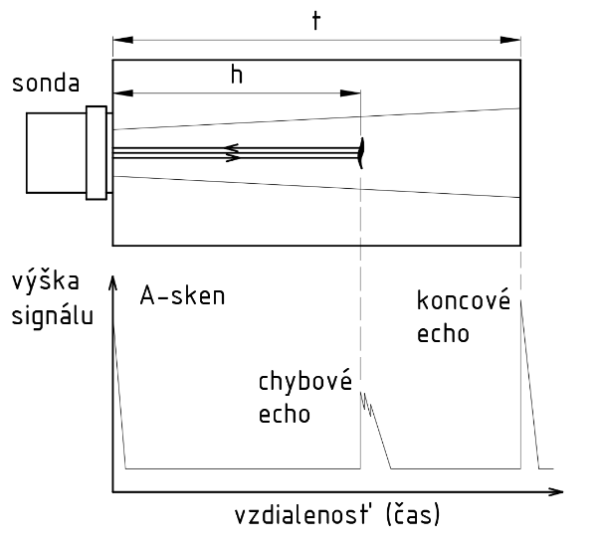

V prípade odrazovej metódy je pre skúšanie použitá jedna sonda, ktorá slúži aj ako vysielač, aj ako prijímač. Metóda je založená na zisťovaní odrazov, ktoré sa vracajú späť do sondy. Na skúšanie stačí prístupnosť jedného povrchu, čo z odrazovej metódy robí univerzálnejšiu metódu voči prechodovej. Ďalšou výhodou je informácia o hĺbke odrazenej ultrazvukovej vlny, ktorá sa vypočíta na základe času prechodu a rýchlosti šírenia ultrazvuku (obr. 4.23).

Obr. 4.23 Odrazová metóda

t – hrúbka materiálu, h – vzdialenosť k chybe

Nevýhodou je, že ultrazvuk prekonáva dvojnásobnú dráhu, ako je vzdialenosť k chybe, a ďalej existencia tzv. mŕtveho pásma. Mŕtve pásmo m je oblasť tesne pod skúšobným povrchom a je spôsobené doznievaním vysielacieho impulzu. Chyby nachádzajúce sa v mŕtvom pásme síce vytvoria echá, ale tieto sa vrátia do sondy skôr, než doznie vysielací impulz meniča, takže s ním interferujú (splynú s ním). Odrazová metóda – na rozdiel od prechodovej – sa preto nehodí na skúšanie tenkých plechov. Zlepšenie zistiteľnosti chýb v blízkosti skúšaného povrchu odrazovou metódou sa dá dosiahnuť pomocou dvojitej sondy, kde teoreticky nie je prítomné mŕtve pásmo zapríčinené vysielacím impulzom, ale len do určitej miery, pretože mimo oblasti prieniku vyžarovacích diagramov oboch meničov dvojitej sondy klesá citlivosť.

Odrazovou metódou nebudú tiež zistené defekty veľmi šikmo orientované voči dopadajúcej vlne, pretože takýto defekt odrazí vlnu mimo sondy.

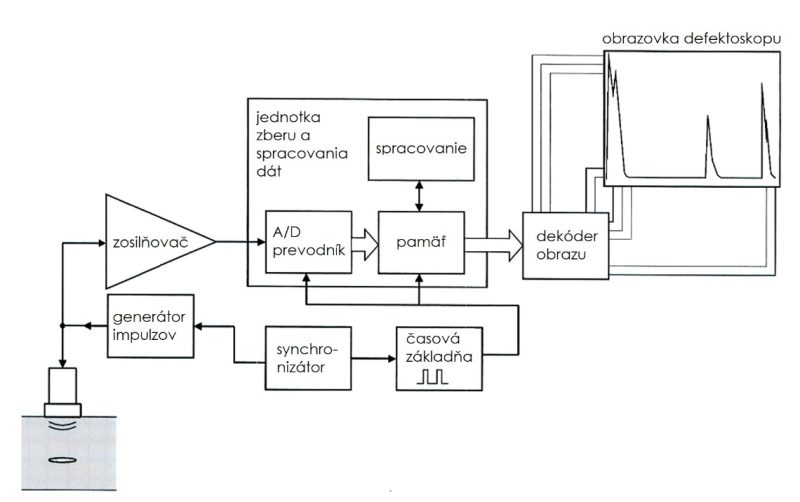

Ultrazvukové prístroje

Ultrazvukový prístroj spolu s ultrazvukovou sondou a pripojovacím káblom tvoria ultrazvukový systém. Ultrazvukový prístroj, nazývaný aj univerzálny ultrazvukový defektoskop, slúži v defektoskopii na vysielanie a prijímanie elektrických impulzov do a zo sondy a spracovanie týchto impulzov do grafickej podoby na obrazovku (obr. 4.24). V súčasnosti sa vyrábajú už iba digitálne prístroje, ktoré majú oproti analógovým nespočetne viac výhod.

Obr. 4.24 Schéma univerzálneho ultrazvukového defektoskopu [1]

Z ultrazvukového defektoskopu sú na sondu privádzané krátke elektrické impulzy v nastavených časových intervaloch (vysielacia frekvencia), ktoré sonda premieňa na ultrazvukové vlny šíriace sa do materiálu. Hodnota elektrických impulzov býva od desiatok do stoviek voltov. Echá ktoré sa vracajú späť do sondy zo skúšaného materiálu pri odrazovej metóde alebo prechádzajú cez materiál do prijímača pri prechodovej metóde, sa v sonde transformujú z mechanickej vlny späť na elektrický impulz. Čím väčšia energia dopadne na menič, tým je hodnota elektrického impulzu vyššia. Echá vracajúce sa späť z materiálu majú však veľmi malú amplitúdu, preto je potrebné ich zosilniť v zosilňovači. Následne sú analógové signály cez analógovo-digitálny prevodník prevedené do digitálnej formy. Prevodník musí pracovať na vysokej frekvencii (100 MHz a viac), aby bol schopný previesť krátke impulzy v trvaní niekoľko ms. Ak sú signály takmer symetrické, tak je na obrazovke defektoskopu zobrazená iba polovica signálu, a to buď kladná, záporná alebo spriemerovaná. Aby bol nulový bod na obrazovke defektoskopu zhodný s nulovým bodom vyslania impulzu do materiálu, musí byť spustenie časovej základne a vyslanie impulzu časovo synchronizované. Na tento účel slúži synchronizátor. Základným zobrazením v ultrazvukovej defektoskopii je tzv. A-zobrazenie (A-sken). Je to zobrazenie, kde na vodorovnej osi je zobrazená dráha (čas) a na zvislej osi výška akustického signálu (obr. 4.25) [3].

Obr. 4.25 A-zobrazenie (A-sken)

Pri nedeštruktívnom skúšaní ultrazvukom je podstatná rozlišovacia schopnosť a citlivosť. Rozlišovacia schopnosť je daná minimálnou vzdialenosťou medzi dvomi približne rovnakými chybami, ktoré je pri zobrazení možné rozlíšiť ako dve samostatné chyby. Citlivosť je zasa schopnosť detegovať minimálny reflektor v danej hĺbke skúšaného objektu.

Zobrazenia ultrazvukových signálov

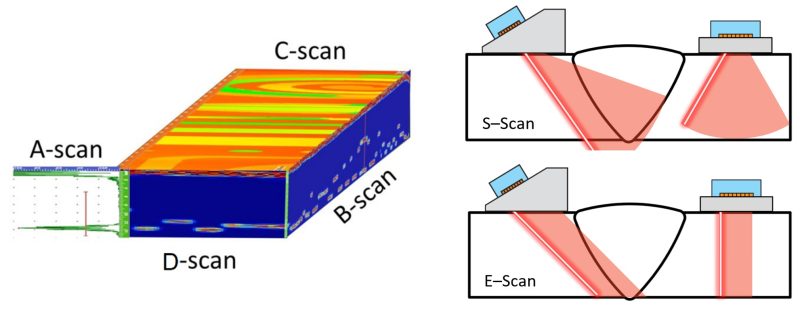

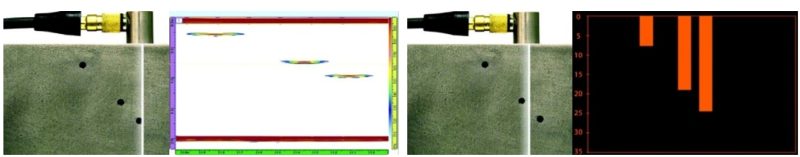

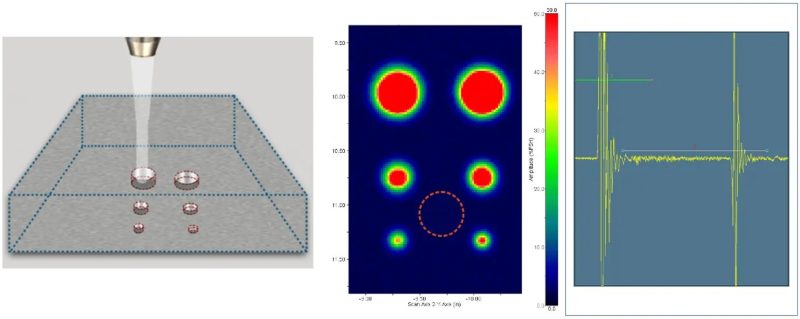

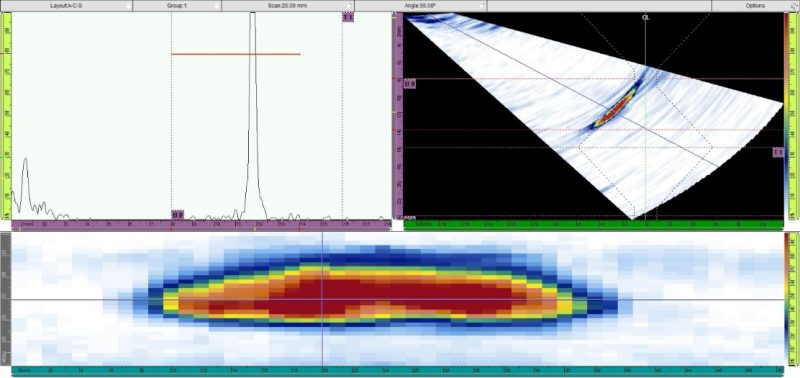

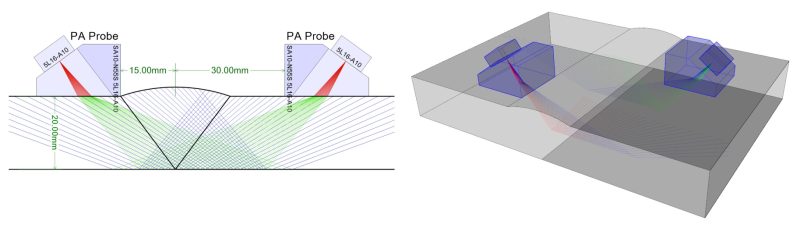

Signály zaznamenané ultrazvukovým prístrojom je možné zobraziť a vyhodnocovať vo viacerých zobrazeniach. Základné zobrazenia pre konvenčnú defektoskopiu sú A-, B- a C-zobrazenie. Pre techniku phased array (PA) naviac S- a E-zobrazenie (obr. 4.26).

Obr. 4.26 Základné zobrazenia ultrazvukovej defektoskopie [5, 7]

A-Zzobrazenie (A-Sken)

Ide o základné, najbežnejšie zobrazenie pri ultrazvukovom skúšaní. Nazýva sa aj amplitúda echa. Na A-skene je zobrazená výška signálu a poloha echa voči sonde v smere prezvučovania (obr. 4.27). Poloha echa je na vodorovnej osi (časová základňa/vzdialenosť) a výška echa je na zvislej osi. Všetky ostatné zobrazenia vychádzajú z informácií získaných na A-skene a sú doplnené o ďalšie informácie o polohe signálu.

Obr. 4.27 A-zobrazenie [5]

B-Zobrazenie (B-Sken)

Pri zobrazení B sú obe hodnoty na osiach vzdialenosťami. Na zvislej osi je hodnota vzdialenosti k chybe a vodorovná vzdialenosť udáva polohu chyby vo zvolenom smere merania (obr. 4.28). Je to v podstate zobrazenie prierezu materiálu pod líniou merania. Ultrazvuková sonda sa pohybuje po povrchu predmetu v určitom smere, línii. Prítomnosť poruchového (resp. koncového) echa sa zobrazí vo farebnej škále v závislosti od výšky echa, pri jednoduchých prístrojoch sa zobrazí poloha echa jednou farbou.

Obr. 4.28 B-zobrazenie [5]

C-Zobrazenie (C-Sken)

V C-zobrazení sa zaznamenávajú chyby v plošnej projekcii na povrch predmetu v súradniciach x a y, v ktorých sa pohybuje aj ultrazvuková sonda, napr. meandrovite. Zaznamenáva sa plošné rozloženie chýb. Prítomnosť poruchového echa sa zobrazí vo farebnej škále na základe jeho výšky alebo pri jednoduchých prístrojoch iba prítomnosťou echa v prípade prekročenia zvolenej úrovne výšky echa. Pri tomto zobrazení sa v podstate znázorňuje rozloženie chýb v pôdoryse skúšaného predmetu (obr. 4.29). Na C-skene sa teda zobrazí plošný priemet chýb vo zvolenej hrúbkovej vrstve skúšaného materiálu.

Obr. 4.29 C-zobrazenie [5]

Faktory ovplyvňujúce skúšku ultrazvukom

Na ultrazvukovú skúšku a jej výsledky výrazne vplýva viacero faktorov. Keďže hodnotenie indikácií pri ultrazvuku vychádza hlavne z amplitúdy akustického signálu, budú mať vplyv na hodnotenie práve faktory, ktoré vplývajú priamo na výšku echa. Najviac ovplyvňuje skúšku ultrazvukom akustická väzba, skúšaný povrch, skúšaný materiál, charakter a orientácia chyby.

Akustická väzba

Na prenos ultrazvuku zo sondy do skúšaného materiálu nepostačuje priložiť sondu na suchý skúšobný povrch. Na rozhraní by bol prítomný vzduch a keďže koeficient odrazu na rozhraní tuhého a plynného média je blízky číslu 1, na skúšanie by bola využitá iba minimálna časť akustického tlaku vytvoreného meničom sondy. Iná situácia nastane, ak sa na skúšobný povrch nanesie vrstva kvapaliny, akustická väzba. Ako väzbové médium sa používa voda, olej, špeciálny gél a pri hrubších povrchoch napr. vazelína alebo glycerín. Podľa hrúbky vrstvy väzbového média rozlišujeme väzbu na kontaktnú, medzerovú a imerznú. Najčastejším prípadom pri skúšaní je väzba kontaktná, keď sa sonda priloží priamo na skúšaný materiál, medzera je vyplnená väzbou a medzera medzi sondou a skúšaným materiálom je podstatne menšia ako vlnová dĺžka ultrazvukovej vlny λ [4].

Skúšaný povrch

Kvalita skúšobného povrchu má výrazný vplyv na presnosť hodnotenia chýb. Povrch s vysokou drsnosťou, povrch pokrytý okujami, hrubou vrstvou náteru, resp. nepriľnutým náterom má vplyv na straty akustickej energie pri vstupe ultrazvukovej vlny do materiálu. Na zabezpečenie dobrého prenosu energie ultrazvukového impulzu zo sondy do materiálu musí byť povrch očistený až do skúšaného materiálu. Spôsob čistenia povrchu závisí od druhu vykonávaných skúšok. Vo viacerých prípadoch postačí očistenie oceľovou kefou. Pri skúškach, kde sa vyžaduje vysoká citlivosť, musí byť povrch obrúsený [4].

Skúšaný materiál

Väčšina kovových materiálov, ktoré sa skúšajú ultrazvukom, má polykryštalickú štruktúru. V procese výroby prechádza spracovaním, ktorého následkom je anizotropia, čo je stav materiálu, keď má materiál výrazne odlišné vlastnosti v rôznych smeroch. Tento stav sa vyskytuje najmä pri veľkých výkovkoch, tvárnených výrobkoch a odliatkoch. Pri materiáloch s výraznou anizotropiou často nastáva jav, že výrobok je prezvučiteľný iba z jednej strany. Na prezvučiteľnosť má vplyv nielen orientácia zŕn, ale aj stredná veľkosť zrna. Zrnitosť materiálu sa pri prezvučovaní prejavuje typickým obrazom, šumom od štruktúry, t. j. náhodnými echami v celom zobrazovanom úseku pripomínajúcimi „trávu“. Je to spôsobené rozptylom a odrazmi na hraniciach zŕn. Na prezvučovanie hrubozrnných materiálov je preto potrebné voliť nízke frekvencie, čím samozrejme klesá rozlišovacia schopnosť. Veľmi nepríjemná je situácia, ak sa zhrubnutá štruktúra vyskytuje iba v určitej časti výrobku, napr. v stredovej časti väčšieho rotačného výkovku alebo odliatku. V takom prípade sa šum od štruktúry vyskytuje iba v určitej časti skúšaného výrobku a je možné si tento šum zameniť s chybovými echami od vtrúsenín a dutín. Zo železných materiálov sa najlepšie ultrazvukom kontrolujú nelegované alebo nízkolegované ocele, najhoršie austenitické ocele a sivá liatina [4].

Vlastnosti chyby

Z vlastností chýb, ktoré vplývajú na odraz ultrazvukových vĺn, sú najpodstatnejšie veľkosť a tvar chyby, povrch chyby, jej poloha a orientácia voči šíriacej sa ultrazvukovej vlne.

Zistiť skutočnú veľkosť chyby ultrazvukom je prakticky nemožné. Pri hodnotení veľkosti chýb vychádzame väčšinou z veľkosti echa, teda držíme sa zásady, že silný odraz musí spôsobovať veľká chyba. Táto závislosť však neplatí obrátene, to znamená, že pôvodcom slabého odrazu (malého echa) môže byť aj veľká chyba. Je to spôsobené tvarom a orientáciou chyby voči dopadajúcemu zväzku. Najvhodnejší je kolmý dopad na povrch chyby, keď sa odrazí najväčšia časť akustického tlaku späť do sondy a echá sú najvyššie. Smery prezvučovania sa preto pokiaľ možno volia tak, aby boli kolmé na smer očakávaných chýb.

Tvar chyby má vplyv na rozptyl ultrazvuku na chybe. Na okrúhlych chybách, ako sú napr. bubliny, dutiny, sa ultrazvuk odráža v širokom priestorovom uhle, čiže iba malá časť dopadajúceho akustického tlaku sa odrazí späť do sondy. Preto echá od takýchto chýb sú malé a pri prezvučovaní z rôznych smerov sa ich výška mení iba málo. Inak je to pri plošných chybách, ktoré dávajú vysoké echá iba pri prezvučovaní z jedného smeru a už pri malej zmene smeru dopadu ultrazvuku výška echa rýchlo klesá. Takéto chyby sú výraznými smerovými reflektormi.

Povrch chyby, jej drsnosť, sa na výšku echa pri skúšaní prejavuje pozitívne. Malé odchýlky od ideálneho geometrického povrchu spôsobujú, že sa malá časť vlnenia odrazí spať do sondy, aj keď chyba nie je vhodne orientovaná. Napríklad pri šikmom dopade ultrazvuku na plošnú chybu by v prípade jej ideálneho hladkého povrchu nastal totálny odraz mimo sondy. Vďaka drsnosti povrchu chyby sa však uplatní aj rozptyl, a tak sa malá časť vlnenia odrazí aj späť do sondy.

Na veľkosť echa má rozhodujúci vplyv vzdialenosť chyby od sondy, a to nielen pre útlm materiálu, ale aj pre divergenciu zväzku vo vzdialenom poli. Chyba nachádzajúca sa napr. na konci blízkeho poľa sondy sa môže prejaviť podstatne väčším echom ako iná, rozmerovo väčšia chyba, ktorá sa nachádza vo vzdialenom poli. Vplyv vlastností chyby je znázornený na obr. 4.30.

Obr. 4.30 Vplyv vlastností chyby na výšku echa

Skúšobné techniky pri skúšaní ultrazvukom

Skúšanie ultrazvukom možno vykonať viacerými technikami. Základnou a ekonomicky najdostupnejšou metódou je stále konvenčná technika. Finančne náročnejšími, ale spoľahlivejšími a časovo efektívnejšími sú techniky Phased Array (PA) a Time of Flight Diffraction (TOFD).

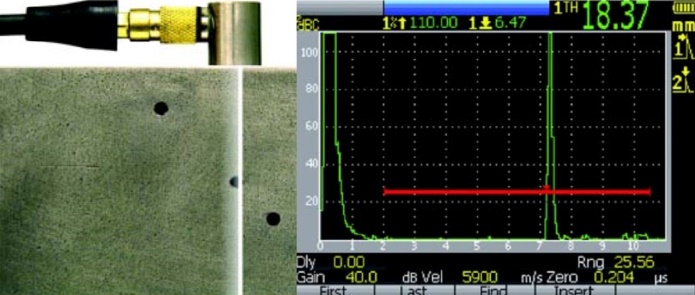

Konvenčná ultrazvuková kontrola

O konvenčnej ultrazvukovej defektoskopii hovoríme v prípade, ak sa na skúšanie odrazovou metódou využíva jedna sonda s jedným alebo dvomi meničmi. Na kontrolu zvarov uhlovými sondami sa využíva jednomeničová sonda a na meranie hrúbok sa využívajú tzv. dvojité sondy, prípadne aj priame čelné jednomeničové sondy. Poloha a výška indikácie pri konvenčnom skúšaní je zobrazená na obrazovke defektoskopu pomocou tzv. A-skenu. Je to zobrazenie, kde os x predstavuje časovú základňu (vzdialenosť), a os y výšku akustického signálu [9].

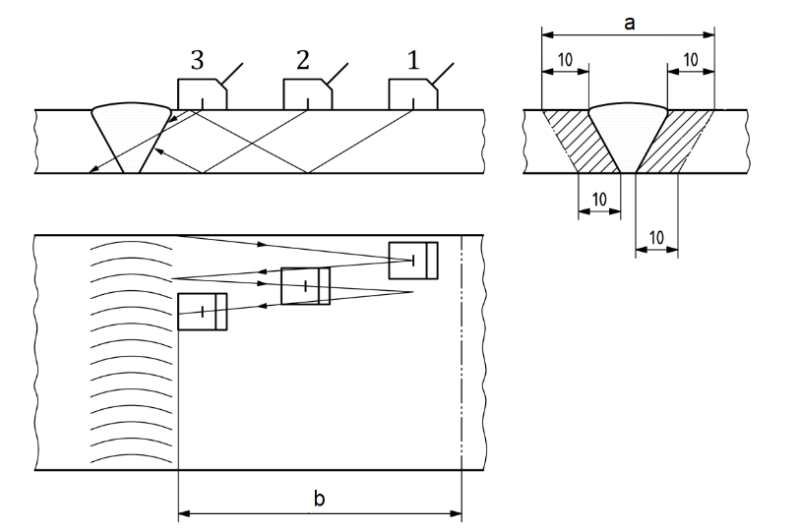

Kontrola tupých zvarov sa vykonáva najčastejšie uhlovými jednomeničovými sondami. Kontrola kútových zvarov konvenčným spôsobom skúšania je pomerne zložitá, dokonca v prípade prítomnosti technologického neprievaru nemožná, preto sa kútové zvary ultrazvukom vo väčšine prípadov nekontrolujú.

Ultrazvukové skúšanie je z hľadiska realizácie oproti povrchovým metódam pomerne náročné. Kvalitu a spoľahlivosť skúšky ovplyvňujú okrem známych faktorov, ako je kalibrácia meracieho systému, frekvencia sondy, správny výber uhla sondy, akustická väzba, aj iné faktory, a to hrúbka steny a geometria skúšanej časti. Ultrazvukom je možné bežne skúšať zvary od hrúbky základného materiálu 8 mm.

Uhol sondy uvádzaný výrobcom na sonde je uhlom lomu ultrazvukového lúča v materiáli, ktorý sa meria od kolmice povrchu k ultrazvukovému lúču v materiáli. Uhol sondy sa vždy vzťahuje ku konkrétnemu materiálu, na ktorého skúšanie je sonda určená.

Na zmenu citlivosti merania zmenou frekvencie nepostačuje zmeniť frekvenciu v nastavení prístroja. Frekvencia skúšania sa viaže vždy na použitú sondu a závisí od konštrukcie a vlastností sondy. Nastavenie frekvencie v prístroji je teda vždy závislé od použitej sondy.

Dôležitým faktorom je aj zachovanie správnej kalibrácie a citlivosti počas merania. Pri kontrole sa môže ľahko stať, že pri samotnom meraní a práci s defektoskopom dôjde k zmene niektorého parametra, čo zmení nastavenie citlivosti systému. Vždy je preto potrebné overiť kalibráciu pred samotným meraním, počas merania a po meraní na kalibračných vzorkách a tiež na mierke na nastavenie citlivosti.

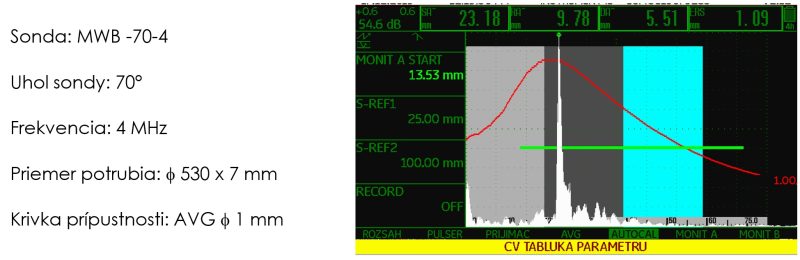

Skúška zvarov konvenčnou ultrazvukovou odrazovou metódou sa vykonáva v súlade s STN EN ISO 17640, pričom hodnotenie prípustnosti chýb ultrazvukom sa vykonáva podľa STN EN 11666. Príklad záznamu zo skúšky ultrazvukom konvenčnou ultrazvukovou odrazovou impulznou metódou je na obr. 4.31.

Obr. 4.31 A-sken s UT indikáciou [9]

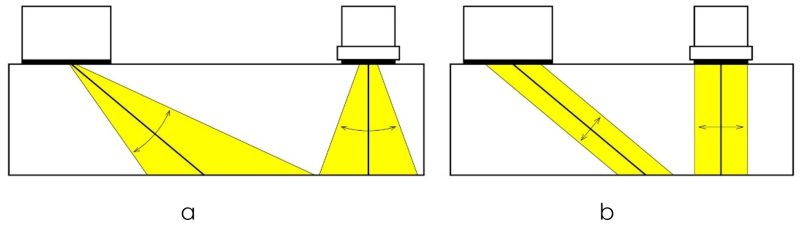

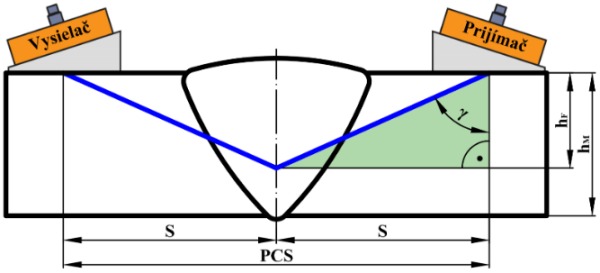

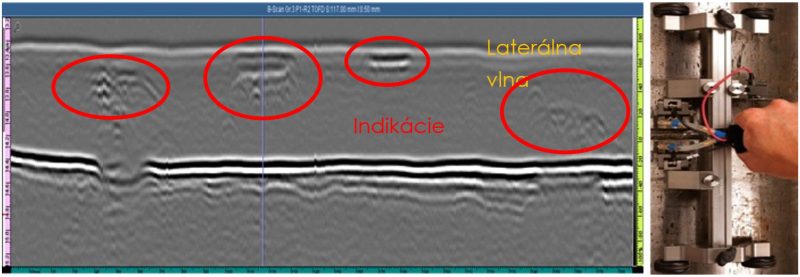

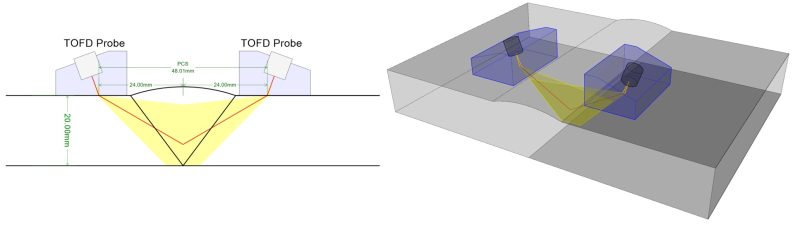

Princíp hodnotenia pri konvenčnej ultrazvukovej kontrole je v porovnávaní výšky echa od chyby s výškou od stanovenej referenčnej chyby (bočný valcový vývrt – SDH, vývrt s plochým dnom – FBH, pravouhlá drážka). Filozofia hodnotenia je, že čím je chyba väčšia, tým odrazí viac energie. Nie je to vždy pravdou, pretože výška echa úzko súvisí aj s orientáciou chyby voči smeru šírenia ultrazvuku. Pri hodnotení sa berie do úvahy aj dĺžka chyby, na základe ktorej je stanovená maximálne prípustná výška echa od chyby.