Mechanické spôsoby spájania patria medzi metódy spájania materiálov plechov a iných dielcov pri ktorých sa štandardne používajú prídavné elementy vo forme skrutiek, matíc, nitov, kolíkov a pod. Spojenie materiálov pri mechanických metódach spájania je možné realizovať aj plastickou deformáciou, tlakom na kontaktnom rozhraní dielcov a ich vzájomným zakliesnením, a to všetko bez aplikácie tepelného účinku vyvolaného externým zdrojom či pridaním iného média (napríklad vo forme adhéznej vrstvy – lepidla). Spoj teda vzniká vlastným spojením dielcov vo forme tenkých plechov prostredníctvom kontrolovanej plastickej deformácie, ktorá zabezpečuje správne vytvorenie tlaku a tvarového styku vo forme zakliesnenia medzi spájanými materiálmi. Možno teda klasifikovať dve veľké skupiny mechanického spájania materiálov: s prídavným elementom a bez použitia prídavného elementu. Najčastejšie sú však takéto typy spojov delené na rozoberateľné a nerozoberateľné mechanické spoje. Clinching (CL) ako metóda spájania materiálov patrí medzi mechanické spôsoby spájania, ktorých výsledkom je nerozoberateľný spoj bez použitia prídavného elementu [1-3].

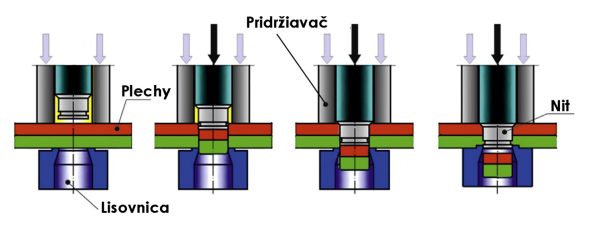

Výnimkou v prípade spájania clinching je tzv. clinch-riveting a self-piercing riveting, ktoré pre vytvorenie nerozoberateľného mechanického spoja využívajú prídavný element vo forme špeciálne tvarovaného nitu, ktorého úlohou je zvýšenie únosnosti štandardného CL spoja. Charakter nerozoberateľného mechanického spoja vytvoreného plastickou deformáciou spájaných plechov pri teplote okolia je zachovaný.

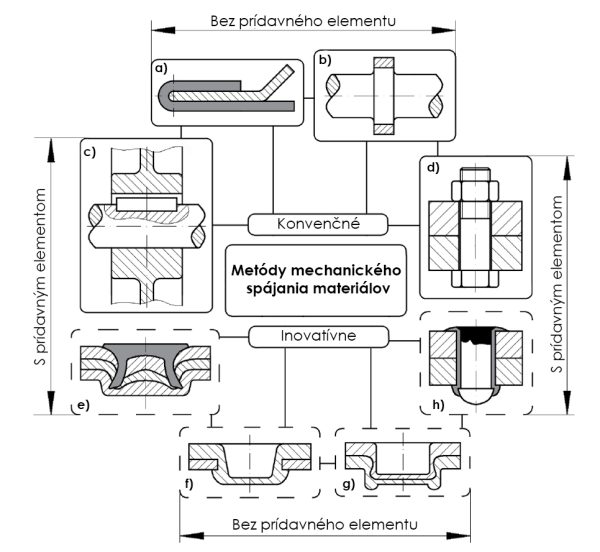

Mechanické metódy spájania materiálov možno definovať ako tie, ktoré pre vytvorenie spoja medzi jednotlivými dielcami využívajú silový, alebo tvarový styk. Kontinuálny vývoj však prebieha aj v špecifickej oblasti mechanického spájania materiálov, preto je adekvátne všeobecne klasifikovať jednotlivé metódy mechanického spájania na konvenčné a inovatívne metódy. Podstata inovatívnych metód mechanického spájania materiálov spočíva v konvenčnom tvarovom, alebo silovom styku medzi jednotlivými spájanými komponentmi (napr. klasické, resp. konvenčné spojenie nitom), avšak inovatívne je uskutočnenie metódy samotnej, kedy dochádza k úprave nástrojov pre spájanie, procesných parametrov, či rozšíreniu rozsahu spájateľných materiálov (napr. self-piercing riveting). Inovatívne metódy mechanického spájania majú viesť k úspore času a nákladov na spájanie, zvýšeniu statickej alebo dynamickej únosnosti takýchto spojov, alebo už spomínané zvýšenie aplikovateľnosti danej metódy na širšie spektrum materiálov, ktoré je možné spájať. Schematické rozdelenie vybraných mechanických metód spájania materiálov na konvenčné (a, b, c, d) a inovačné (e, f, g, h) metódy je zobrazené na obr.1. Jednotlivé metódy sú zobrazené vo forme výsledných spojov v reze [4,5].

Obr. 1 Rozdelenie vybraných mechanických metód spájania materiálov [6,7]

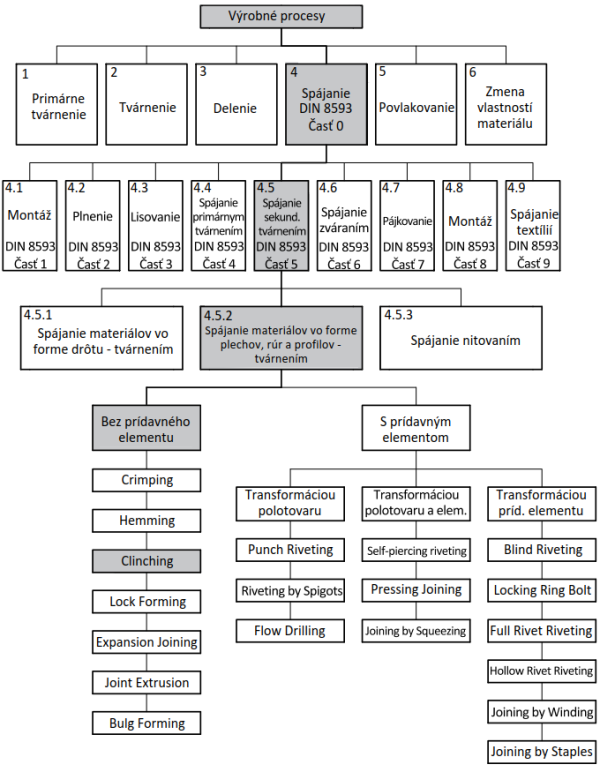

Mechanické spájanie materiálov je štandardizovaná a veľmi rozsiahla oblasť, detailnejšiu klasifikáciu sústredenú na spájanie materiálov plastickou deformáciou (do ktorej spadá aj metóda clinching) je možné nájsť v norme DIN 8593-5 – Manufacturing processes joining – Part 5: Joining by forming processes, Classification, subdivision, terms and definitions [8]. Pozornosť bude preto ďalej venovaná výhradne oblasti inovačných mechanických metód spájania a metódy clinching. Systematický prehľad spájania tvárnením a ich klasifikáciu dokumentuje obr. 2, vychádzajúci z normy DIN 8593-5 a sústreďuje sa na spájané tenké plechy a profily. Na základe klasifikácie podľa DIN 8593 možno mechanické spájanie materiálov definovať ako procesy v technológii spájania, ktorými sa vyrábajú nerozoberateľné spojenia medzi dvoma, alebo viacerými polotovarmi, transformáciou aspoň jedného polotovaru, či prídavného elementu. V zahraničných publikáciách sú metódy mechanického spájania tiež označované ako spájanie tvárnením, spájanie deformáciou, prípadne tlakové spájanie.

Obr. 2 Prehľad mechanických metód spájania materiálov podľa normy DIN 8593 [8]

Clinching metódu mechanického spájania materiálov je možné charakterizovať ako priamu metódu spájania materiálov vo forme plechov, rúr a profilov, ktorá prebieha v jednom alebo viacerých krokoch, kde účinkom plastickej deformácie (ktorá môže pôsobiť na spájané materiály v kombinácii s čiastočným zastrihávaním spájaného materiálu) a tlakom za studena dochádza k vytvoreniu tvarového styku medzi spájanými materiálmi.

Schematické zobrazenie výsledného spoja kruhového tvaru v priečnom reze možno vidieť na obr. 1g. Tvar spoja v priečnom reze, ako aj jeho vonkajší obrys môže nadobúdať tvar rôzneho charakteru, čo priamo závisí od činných častí použitých nástrojov pre spájanie (lisovníka a lisovnice), či zvolených procesných parametrov. Inovatívne mechanické metódy spájania materiálov majú voči konvenčným prevedeniam nasledovné všeobecné výhody [9,10]:

- nedochádza k tepelnému ovplyvneniu spájaných materiálov, z čoho vyplýva, že nedochádza k zmene štruktúr spájaných materiálov,

- spájať možno široký sortiment kovových a nekovových materiálov a ich rôzne kombinácie, vrátane kombinácie odlišných hrúbok spájaných materiálov,

- kontrola kvality spojov je jednoduchá a rýchla, v praxi sa využíva meranie hrúbky dna spoja,

- nie je potrebná predúprava povrchov spájaných materiálov,

- materiály s povlakovaným, alebo upraveným povrchom pre odolnosť voči korózii sú spojené bez poškodenia povrchovej vrstvy,

- v priebehu spájania nevznikajú škodlivé plyny, prípadne iný druh znečistenia,

- procesy spájania sú vysoko spoľahlivé a rýchle, rýchlosť vytvorenia spoja sa štandardne pohybuje okolo 1 sekundy.

Za všeobecné nevýhody inovatívnych mechanických metód spájania materiálov sú považované:

- nižšia únosnosť mechanických spojov v porovnaní s bodovo zváranými spojmi,

- v prípade použitia len jedného clinching spoja vzniká riziko vzájomného pootočenia spájaných materiálov,

- náročná korekcia, či oprava nesprávne vyrobených mechanických spojov,

- nízka úroveň štandardizácie.

Procesy mechanického spájania

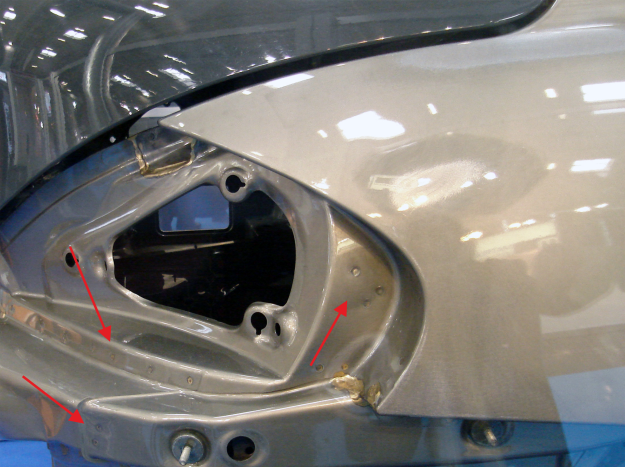

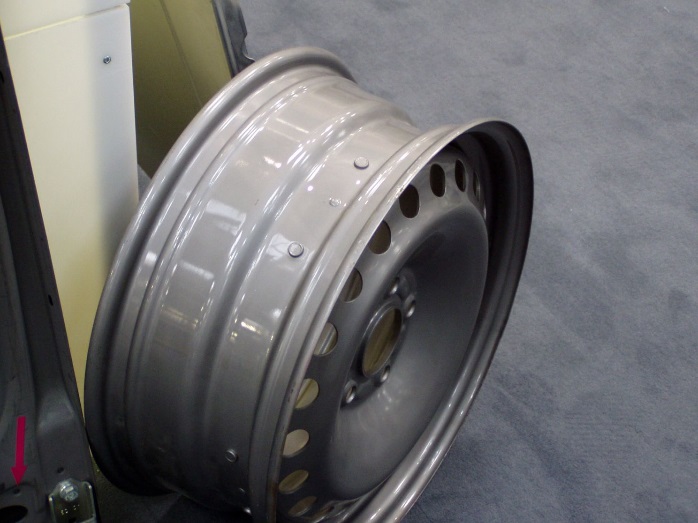

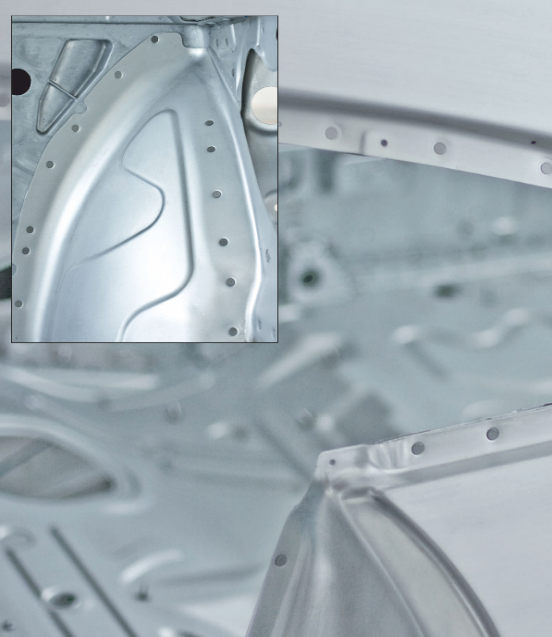

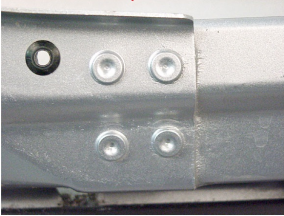

Prvý patent na mechanické spájanie bol podaný v Nemecku v roku 1897. Aj napriek tomu je stále táto metóda považovaná za pomerne novú. V súčasnosti napríklad v automobilovom priemysle možno pozorovať snahu o čiastočné nahradenie bodového odporového zvárania mechanickým spájaním, najmä metódami clinching (obr. 3), clinch-riveting a self-piercing riveting (obr. 4). Tento fakt vyplýva z aktuálneho trendu v automobilovom priemysle, kde prebieha snaha redukovať hmotnosť automobilovej karosérie a ďalších priamo súvisiacich parametrov vozidla (napr. spotreba paliva) použitím progresívnych oceľových materiálov a zároveň materiálov s nízkou hmotnosťou na báze hliníka, či ich kombinácie. Keďže plechy na báze hliníka sú pre svoju tepelnú vodivosť obťažne zvariteľné, výrobcovia automobilových karosérií hľadajú nové metódy spájania plechov, ktoré sú realizované za studena, resp. pri teplote okolia a zachovaní únosnosti spojov na úrovni spojov vyhotovených bodovým odporovým zváraním.

Obr. 3 Aplikácie metódy clinching v automobilovom priemysle

a) rám strešného okna, b) predná časť karosérie, c) kapota, d) disk

Obr. 4 Aplikácie metódy self-piercing riveting v automobilovom priemysle

a) zadná časť karosérie, b) výstuž strechy, c) uchytenie časti zámku na kapote auta, d) spodná časť dverí

Mechanické spájanie môžeme klasifikovať z viacerých hľadísk ako je kinematika nástroja, spôsob vyhotovenia výsledného spoja, použitie prídavných elementov a tvar spoja [11,12].

Podľa kinematiky nástroja:

- mechanické spájanie v jednom kroku,

- mechanické spájanie vo viacerých krokoch,

- rotačné mechanické spájania.

Podľa vyhotovenia výsledného mechanického spoja:

- mechanické spájanie so zastrihávaním,

- mechanické spájanie bez zastrihávania.

Podľa použitia prídavného elementu:

- mechanické spájanie s prídavným elementom,

- mechanické spájanie bez prídavného elementu.

Podľa tvaru spoja:

- kruhový spoj,

- pravouhlý spoj,

- oválny spoj,

- špeciálny spoj.

Grafické rozdelenie mechanického spájania vychádzajúce z vyššie uvedeného rozdelenia dokumentuje tab. 1.

Tab. 1 Grafická klasifikácia mechanického spájania

|

Podľa kinematiky nástroja |

Mechanické spájanie v jednom kroku |

|

|

Mechanické spájanie vo viacerých krokoch |

|

|

|

Rotačné mechanické spájania |

|

|

|

Podľa vyhotovenia spoja |

So zastrihávaním |

|

|

Bez zastrihávania |

|

|

|

Podľa použitia prídavného elementu |

Bez prídavného elementu |

|

|

S prídavným elementom |

|

|

|

Podľa tvaru spoja |

Kruhový spoj |

|

|

Pravouhlý spoj |

|

|

|

Oválny spoj |

|

Jednotliví výrobcovia nástrojov pre mechanické spájanie často nazývajú a označujú jednotlivé vyhotovenia svojím vlastným spôsobom, čo je vidieť v ich produktových katalógoch (TOX Pressotechnik, BTM Company, alebo Böllhoff). V týchto zdrojoch je možné nájsť napr. klasifikáciu na základe použitej lisovnice – spájanie s pevnou alebo delenou lisovnicou.

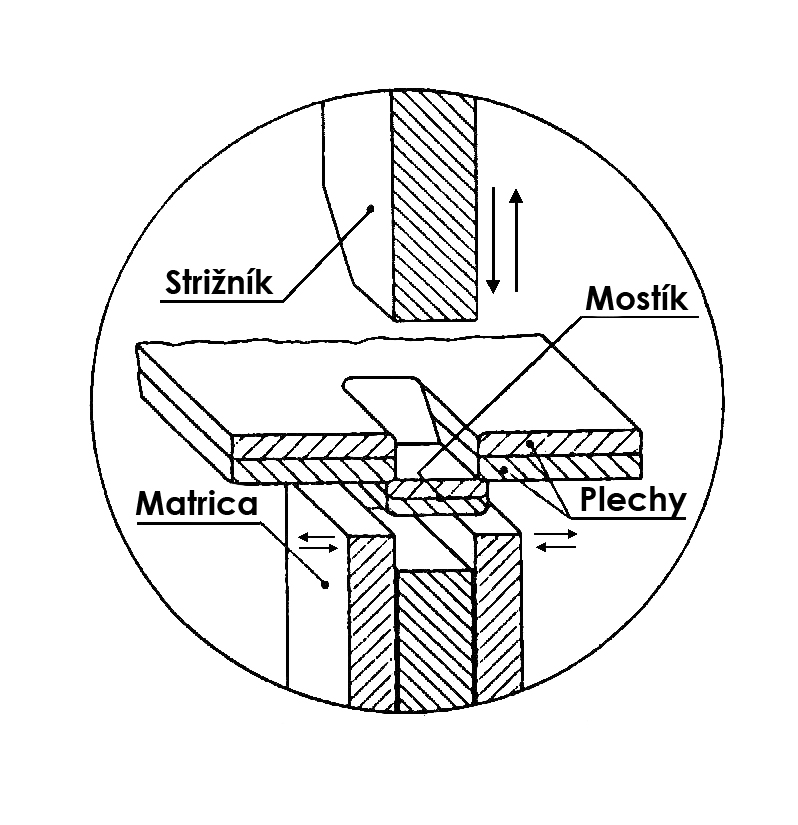

Mechanické spájanie so zastrihávaním

Mechanické spájanie materiálov so zastrihávaním je proces rozdelený do dvoch fáz: strihanie a následné zalisovanie zastrihnutých častí. Spoj je vytváraný medzi strižníkom a matricou, ktorá sa skladá z pevnej strednej časti a dvoch pružných bočných platní (obr. 5).

Obr. 5 Mechanické spájanie so zastrihávaním [13]

Prvá fáza, t.j. strihanie, nastáva vtedy, ak sú plechy zastrihávané strižníkom pozdĺž jeho dvoch rovnobežných hrán, pričom sa z týchto zastrihnutých častí vytvorí vypúlená plocha, tzv. mostík. Potom nasleduje druhá fáza procesu, v ktorej sú zastrihnuté časti plechov zalisované medzi strižníkom a pevnou strednou časťou matrice, kým nie je šírka stláčaných častí väčšia ako bola ich pôvodná šírka po zastrihnutí, čím sa vlastne vytvorí výsledný spoj. Túto zmenu šírky umožňujú práve pružné bočné platne v matrici. Výsledný spoj má obdĺžnikový tvar. Nevýhodou tejto metódy je porušenie spájaných materiálov v ich prierezoch, čo môže mať negatívny vplyv na koróznu odolnosť výsledného spoja [13].

Mechanické spájanie metódou clinching

Spájanie metódou clinching prebieha v jednom kroku, pre tvorbu spoja sa využíva pevná lisovnica so špeciálne tvarovanou dutinou alebo lisovnica s pružnými segmentami, kde výsledkom spájania je kruhový spoj bez použitia prídavného elementu. Tento typ spoja charakterizujú nasledujúce znaky [12,14]:

- rýchlosť – proces tvorby clinching spoja trvá približne 1 sekundu,

- čistota – behom vytvárania clinching spoja nie sú produkované výpary, žiarenie, emisie,

- proces spájania prebieha za studena, nedochádza k tepelnému ovplyvneniu spájaných materiálov,

- spájané materiály si nevyžadujú špeciálnu mechanickú predúpravu, napr. vŕtanie otvorov,

- nedochádza k poškodeniu povrchovej vrstvy povlakovaných plechov,

- na vytvorenie clinching spoja nie je potrebný žiadny prídavný element,

- proces spájania je jednoducho automatizovateľný,

- možnosť spájať plechy s rôznymi hrúbkami,

- spájať je možné plechy na báze hliníkových zliatin, či rôzne materiálové kombinácie,

- medzi spájané materiály je možné pridať medzivrstvu pre tlmenie hlučnosti alebo zabezpečenie vodotesnosti výsledného spoja,

- náklady na mechanické spájanie metódou clinching sú podstatne nižšie v porovnaní s bodovým odporovým zváraním,

- je možné spájať aj viac ako dva materiály,

- kvalitu clinching spojov je možné kontrolovať jednoducho a nedeštruktívne,

- clinching spoje môžu byť podľa požiadaviek vodotesné, alebo vzduchotesné,

- spoje vytvorené metódou clinching majú v porovnaní s bodovými zvarovými spojmi veľmi dobrú odolnosť voči cyklickému namáhaniu.

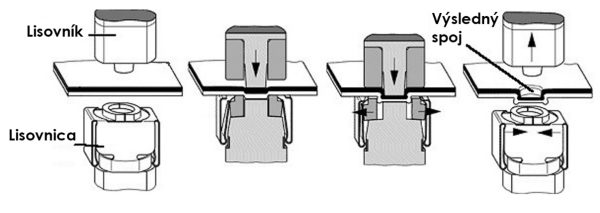

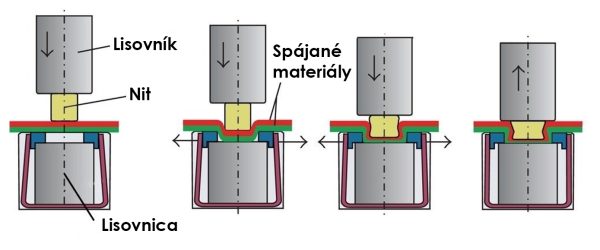

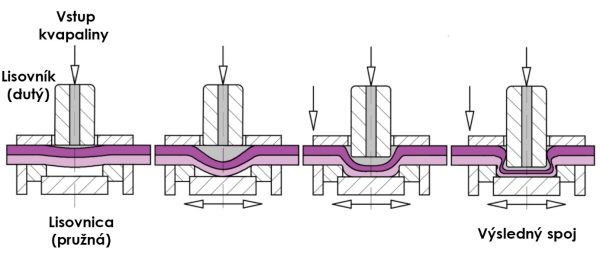

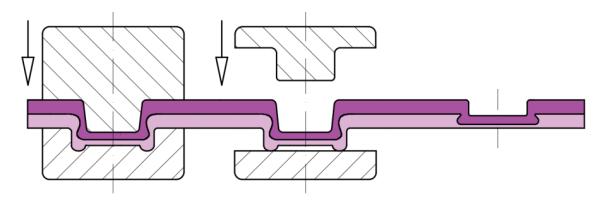

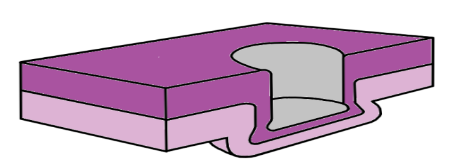

Clinching s lisovnicou s pružnými segmentami

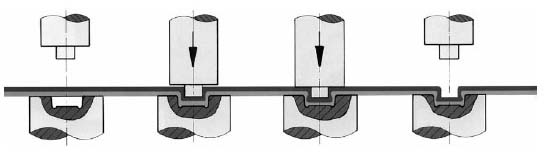

Princíp spočíva v zatlačovaní spájaných materiálov medzi lisovníkom a lisovnicou (viď video nižšie). Lisovnica pozostáva z pevnej časti a pružných segmentov, zvyčajne dvoch alebo štyroch. Tieto segmenty umožňujú pohyb materiálov do strán, čím dochádza k vzájomnému zakliesneniu týchto materiálov a k vzniku výsledného spoja (obr. 6). Výsledný spoj má kruhový tvar (obr. 7) a nedochádza pri procese k zastrihávaniu častí spoja. Nevýhodou pri tomto spôsobe spájania je zložitejšia konštrukcia lisovnice nástroja.

Obr. 6 Princíp spájania metódou clinching s lisovnicou s pružnými segmentami [15]

Obr. 6 Princíp spájania metódou clinching s lisovnicou s pružnými segmentami [15]

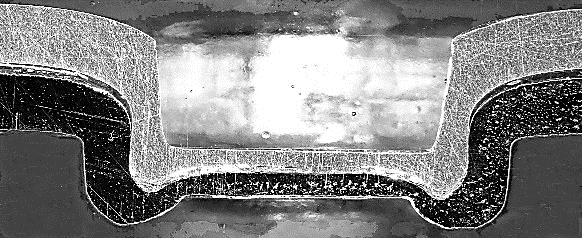

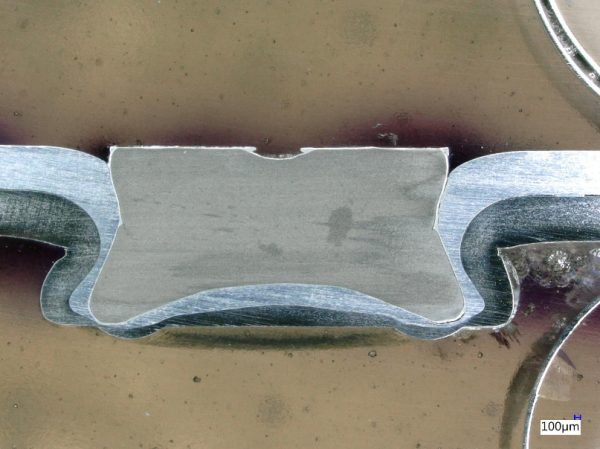

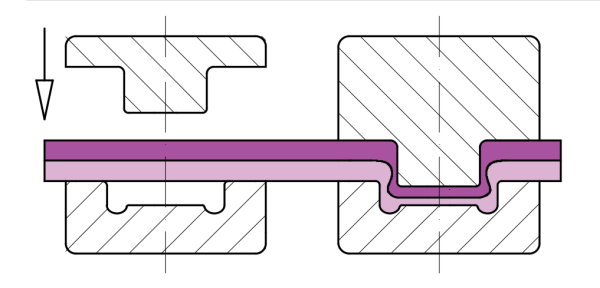

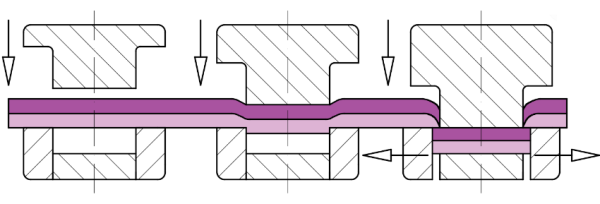

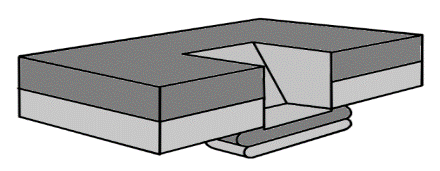

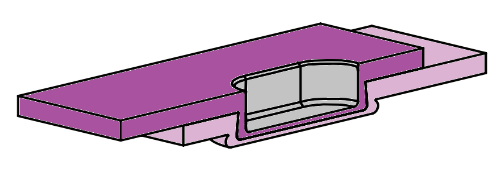

Clinching s nedelenou lisovnicou

Princíp tejto metódy spájania spočíva v zalisovaní spojovaných plechov lisovníkom do špeciálne tvarovanej lisovnice (obr.8). Lisovnica nie je segmentovaná, ale je z jedného kusa materiálu. S narastajúcim tlakom je materiál nútený podľa tvaru lisovnice „zatekať“ do strán. Materiál je na spojovanom mieste zhutnený a spevnený. Výsledný spoj má tiež kruhový tvar, ale líši sa od spoja vytvoreného s lisovnicou s pružnými segmentami (obr. 9).

Obr. 8 Princíp spájania metódou clinching s nedelenou lisovnicou [15]

Obr. 9 Priečny rez spoja vytvoreného metódou clinching s nedelenou lisovnicou

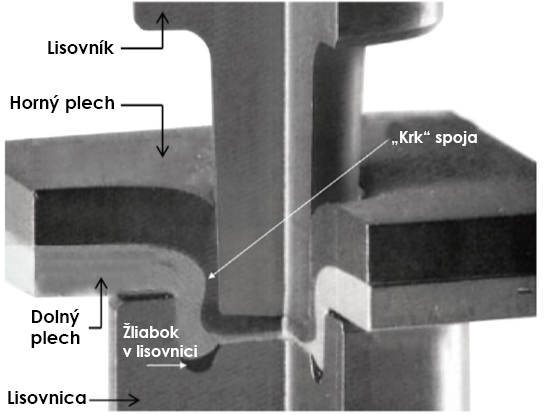

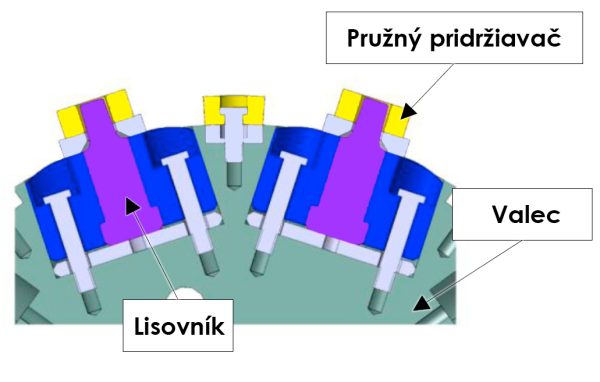

Typický nástroj pre mechanické spájanie metódu clinching s nedelenou lisovnicou a výsledným kruhovým spojom pozostáva z lisovníka, lisovnice a pridržiavača (môže a nemusí byť použitý). Úlohou pridržiavača je zabezpečiť dosadnutie spájaných plechov na seba (plošný kontakt povrchov spájaných materiálov) v mieste budúceho mechanického spoja a zároveň slúži na uľahčenie vytiahnutia lisovníka z hotového clinching spoja. Jednotlivé typické časti nástroja pre metódu clinching a pomenovanie jednotlivých komponentov sú zobrazené na obr. 10.

Obr. 10 Časti nástroja pre metódu clinching s pevnou lisovnicou [12]

Ak sú spájané plechy rôznych hrúbok, tak plech s väčšou hrúbkou by mal byť situovaný na strane lisovníka, pretože v priebehu spájania dochádza v oblasti „krku“ spoja k nadmernému stenčovaniu plechu práve na strane lisovníka. Môže dochádzať k porušeniu plechu v tejto oblasti už počas samotného procesu spájania.

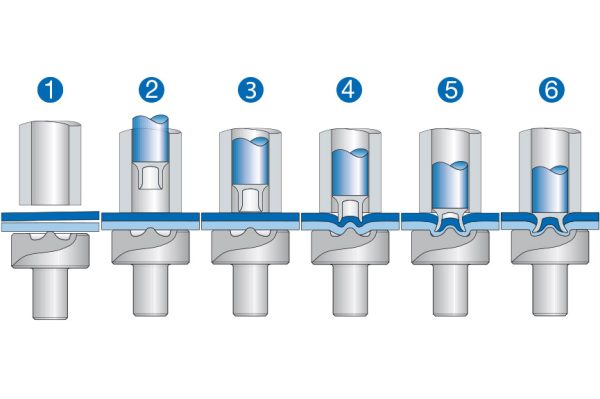

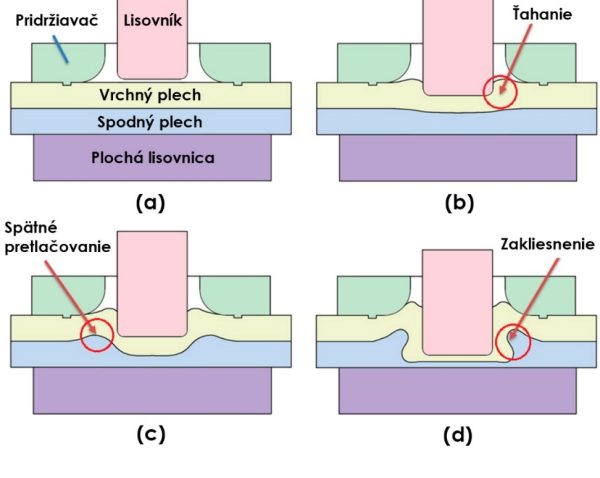

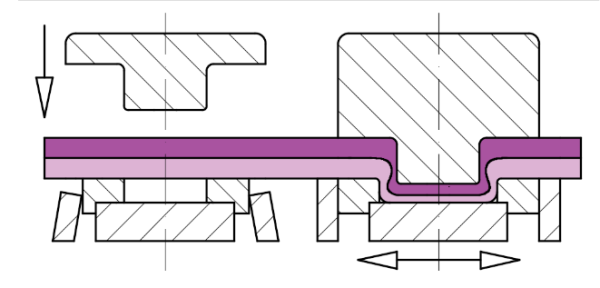

Proces vytvárania clinching spoja pozostáva z niekoľkých fáz, pričom každá z týchto fáz je charakteristická určitou deformáciou spájaných materiálov pri pôsobení spájacej sily na spájané materiály. Schéma postupnosti vytvárania clinching spoja s pevnou lisovnicou a pridržiavačom je uvedená na obr. 11. Zobrazenie je osovo-symetrické, pretože spoj, lisovník a lisovnica sú rotačného charakteru, čo umožňuje zjednodušiť napríklad aj simuláciu procesu spájania z podmienok 3D do podmienok 2D symetrickej simulácie. Proces vytvárania clinching spoja zahŕňa tieto etapy [16,17]:

- začiatok: lisovník sa nachádza vo svojej východiskovej polohe, najčastejšie v rovine hornej plochy plechu na strane lisovníka; v tejto etape sú spájané plechy fixované pridržiavačom,

- ťahanie: zvislým pohybom lisovníka smerom nadol dochádza k ťahaniu oboch spájaných materiálov smerom do dutiny lisovnice,

- stláčanie: spájaný materiál „tečie“ v radiálnom smere,

- zakliesnenie: „tečenie“ materiálu v radiálnom smere má za následok vyplnenie žliabku, ktorý sa nachádza na vonkajšom obvode dutiny lisovnice; výsledkom je vytvorenie mechanického zakliesnenia.

Názvy, resp. počet týchto etáp sa môže u rôznych autorov líšiť, často je zvykom uvádzať iba tri hlavné etapy spájania metódu clinching: ťahanie, stláčanie a zakliesnenie. Schematické zobrazenie deformovaných materiálov v jednotlivých etapách je často doplnené o priebeh sily spájania, pričom tvar krivky (resp. priebeh sily spájania) by mal mať priebeh, ktorý je špecifický pre mechanické spájanie metódou clinching a jeho jednotlivé etapy.

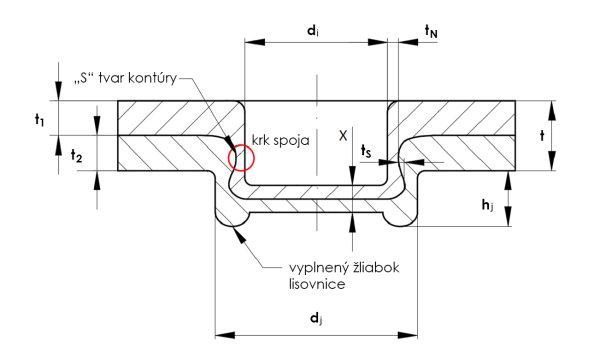

Obr. 11 Postupnosť vytvárania clinching spoja [18]

Rozmery lisovníka, lisovnice a technologické parametre spájania (napr. zdvih lisovníka, pridržiavacia sila, spájacia sila) sa volia v závislosti od druhu spájaného materiálu (oceľ ťažných akostí, koróziivzdorná oceľ, vysokopevná oceľ, zliatiny hliníka, a pod.) tak, aby výsledkom bol spoj požadovanej kvality. Medzi najdôležitejšie parametre clinching spoja patria: hrúbka krku spoja tN a hodnota vzájomného zakliesnenia spájaných plechov tS (obr. 12).

Obr. 12 Charakteristiky clinching spoja [12]

Základným parametrom jednoduchej a nedeštruktívnej kontroly clinching spoja je hrúbka dna spoja X. Použitie tohto parametra súvisí s tým, že nie je možné priamo merať hrúbku krku spoja tN a hodnoty vzájomného zakliesnenia plechov tS nedeštruktívnou metódou, hoci tieto dva parametre zohrávajú dôležitú úlohu z pohľadu hodnotenia výsledných vlastností spoja. Priemer spoja dj sa pohybuje v intervale od 2 mm až do 18mm, avšak pre špeciálne prípady sú dostupné riešenia i pre priemery, ktoré nie sú štandardizované u výrobcov nástrojov pre mechanické spájanie metódou clinching. Priklady tejto technológie sú uvedené na nasledujúcich videách.

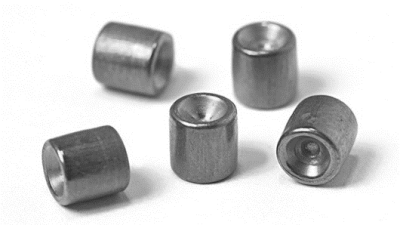

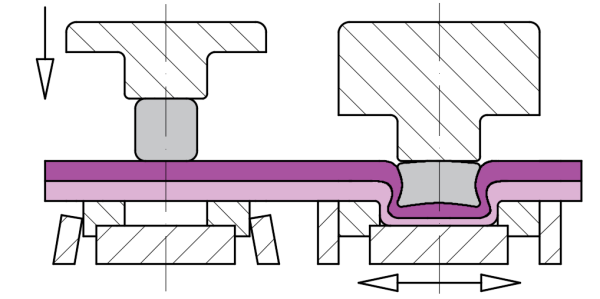

Mechanické spájanie metódou clinch-riveting

Clinch-riveting je špeciálna metóda spájania materiálov kombinácie clinchingu a nitovania. Pri tejto metóde spájania je nit definovaných rozmerov vtláčaný do spájaných materiálov (obr. 13). Lisovnica s pružnými segmentami umožňuje deformáciu nitu a vytvorenie zakliesnenia medzi spájanými materiálmi. Nit umiestnený priamo v spoji (obr. 14) zaisťuje zvýšenie únosnosti spoja v porovnaní s klasickým clinchingom. Aj keď sa jedná o metódu spájania využívajúcu nity, pred spájaním materiálov nie je potrebné predvŕtanie otvorov. Rýchlosť spájania je približne na tej istej úrovni ako pri bodovom odporovom zváraní.

Obr. 13 Princíp spájania metódou clinch-riveting [15]

Pri metóde clinch-riveting sú potrebné vyššie spájacie sily ako pri metóde clinching. Avšak metóda clinch-riveting umožňuje spájať aj také materiály a ich kombinácie, ktoré nie sú realizovateľné pri metóde clinching. Rez výsledným clinch-riveting spojom je na obr. 15.

Obr. 14 Nity používané pri metóde clinch-riveting [15]

Obr. 15 Priečny rez spoja vytvoreného metódou clinch-riveting

Mechanické spájanie metódou self-piercing riveting

Tieto metódy spájania využívajú prídavný materiál vo forme nitu. Jeho prierez môže byť dutý, alebo plný. Na vyhotovenom spoji absentuje dutina, ktorá je charakteristická pre štandardné spájanie metódou clinching.

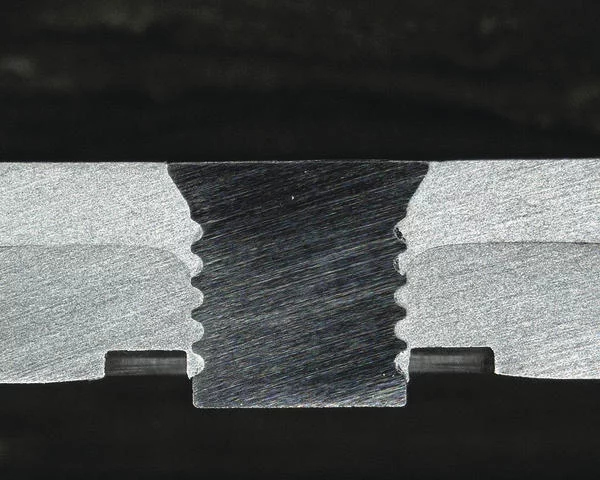

Self-piercing riveting s polodutým nitom

Self-piercing riveting alebo samorezné nitovanie je metóda využívaná na spájanie širokého spektra materiálov. Vzhľadom na jej využitie pri spájaní vysokopevných ocelí, ocelí ťažných akostí, plechov z hliníkových zliatin a ich rôznych kombinácií vzrástol záujem o túto metódu najmä v automobilovom priemysle [19]. Ani pri tejto metóde nie je potrebné predvŕtanie otvorov pre nity. V jednom kroku polodutý nit prenikne horným spájaným materiálom a vplyvom špeciálne tvarovanej lisovnice dochádza potom k deformácii nitu (rozšíreniu) tak, že sa vytvorí charakteristické zakliesnenie spájaných materiálov (obr. 16). Spoj je vytvorený kontrolovanou deformáciou polodutého nitu – jeho rozšírením v spodnej časti a geometriou lisovnice (obr. 17 a video nižšie). Tento proces umožňuje vysokú opakovateľnosť a možno ho ľahko automatizovať. Vytvorený spoj je vďaka zachovaniu celistvého povrchu spodného plechu vodotesný, čo umožňuje zabezpečiť odolnosť voči kvapalinám, plynom a celkovo voči korózii.

Obr. 16 Princíp spájania self-piercing riveting s polodutým nitom [15]

Obr. 17 Priečny rez spoja self-piercing riveting s polodutým nitom

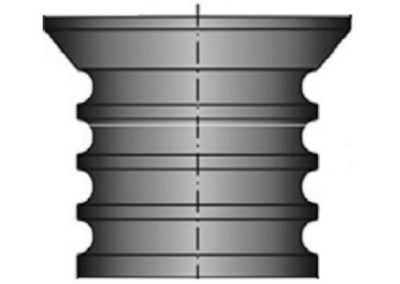

Pre spájanie metódou self-piercing riveting s polodutým nitom sa využívajú rôzne tvary lisovníc (obr. 18). Použitím správneho tvaru dutiny lisovnice a nitu je možné ovplyvniť výsledné vlastnosti spoja. Lisovnica s tvarovanou dutinou sa používa hlavne na materiály s nižšou pevnosťou na dosiahnutie hlbšieho zapustenia nitu. Plochý tvar lisovnice sa používa hlavne na spájanie materiálov s vyššou pevnosťou.

Obr. 18 Tvary lisovníc pre spájanie metódou self-piercing riveting s polodutým nitom [15]

Táto metóda spájania sa využíva najmä pre spájanie plechov z hliníkových zliatin a pre spájanie kombinácie hliníkových a oceľových plechov. Pre vznik optimálneho spoja by mal byť smer spájania od tenšieho k hrubšiemu materiálu a od materiálu s vyššou pevnosťou k materiálu s nižšou pevnosťou.

Self-piercing riveting s plným nitom

Hlavnou charakteristikou metódy self-piercing riveting s plným nitom je schopnosť nitu vytvoriť otvor, v ktorom je bez výraznej deformácie zalisovaný a vytvára tak spoj. Nit v procese spájania prechádza všetkými vrstvami spájaných materiálov. Podobne ako pri predchádzajúcich metódach spájania s využitím nitu ani v tomto prípade nie je potrebné predvŕtanie otvorov. V porovnaní s inými metódami mechanického spájania je táto metóda vhodná na spájanie ocelí s vysokou pevnosťou ako napr. progresívne vysokopevné ocele (AHSS) a ultra vysokopevné ocele (UHSS), prípadne v kombinácii so zliatinami hliníka. Zachovanie tvaru nitu pri procese spájania zabezpečuje jeho zloženie tvorené z vysokopevných martenzitických ocelí s nižšou ťažnosťou, vďaka čomu nit dokáže prenikať materiálmi v procese spájania. Pevnosť nitu musí byť teda vyššia ako pevnosť spájaných materiálov.

Proces spájania self-piercing riveting s plným nitom (obr. 19) je definovaný v niekoľkých etapách. V prvom kroku sa zabezpečí uchytenie spájaných materiálov medzi lisovnicou a pridržiavačom. Pôsobením lisovníka nit prechádza cez spájané materiály; nit v tomto prípade pôsobí ako strižník. Proces pokračuje do momentu, kedy je nit celý vtlačený do materiálov a prebytočný materiál prepadá cez otvor v lisovnici, ktorá v tomto prípade plní podobnú funkciu ako strižnica [20].

Obr. 19 Princíp spájania self-piercing riveting s plným nitom [21]

Špecifický tvar nitu vplýva na výsledné vlastnosti spoja. Vo všeobecnosti ide o zabránenie posuvu materiálu vzhľadom na nit v jeho axiálnom smere. Tento proces prebieha v poslednej etape spájania, kedy materiál vyplní drážku na spodnom obvode nitu pomocou kruhového výstupku na lisovnici. Tým vznikne výsledný spoj. V závislosti od použitých materiálov sa pri tejto metóde spájania využívajú dva druhy nitov, t. j. univerzálny nit a špeciálny nit (obr. 20). Rez spojom vytvoreným metódou self-piercing riveting s plným nitom je uvedený na obr. 21.

Obr. 20 Základné druhy nitov používaných pri metóde self-piercing riveting s plným nitom

a) univerzálny nit, b) špeciálny nit

Obr. 21 Priečny rez spoja self-piercing riveting s plným nitom

Špeciálne metódy mechanického spájania

Tieto metódy boli vyvinuté za účelom spájania špecifických kombinácií materiálov, zvýšenia produktivuity práce a zvýšenia únavovej pevnosti spojov.

Electro-hydraulic clinching (HYDRO CLINCHING)

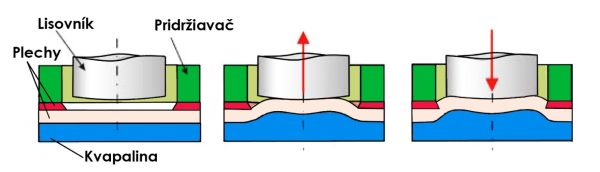

Táto technika mechanického spájania zahŕňa kombináciu technológie tvárnenia metódou hydroforming a spájania metódou clinching. Pri tejto metóde sa využíva vysoký tlak kvapaliny pôsobiacej na spájané materiály. Kombinácia nástroja s kvapalinou prináša mnohé výhody v špecifických situáciách, kedy je obmedzený prístup k potenciálnemu spoju alebo ak existujú špeciálne požiadavky vytvorenia spoja z hľadiska vlastností materiálov. Proces electro-hydraulic clinching (EHC) sa vyznačuje veľkou rýchlosťou a presnosťou vytvárania spoja.

Na obr. 22 je znázornený postup vytvorenia EHC spoja. Dôležitou podmienkou pri tomto type spoja je príprava materiálov pred spájaním. Do materiálu orientovaného na strane lisovníka sa vyvŕta otvor. Prvým krokom je situovanie spájaných materiálov medzi kvapalinu a pridržiavač. Počas spájania sa materiál pod tlakom kvapaliny pretláča cez otvor. V tejto fáze nie je lisovník v kontakte so spájanými materiálmi. Pri optimálnom presahu materiálu cez hrany otvoru je materiál tlačený lisovníkom opačným smerom v porovnaní s tlakom kvapaliny. V tejto fáze vzniká potrebné mechanické zakliesnenie medzi spájanými materiálmi za prítomnosti tlaku kvapaliny a sile lisovníka [12].

Obr. 22 Princíp spájania metódou Electro-hydraulic clinching [22]

Iný spôsob ako využiť tlak kvapaliny v kombinácii s mechanickým spájaním na tvorbu spojov je na obr. 23. Pri tomto spôsobe sa kvapalina privádza cez otvor v lisovnici. Medzi charakteristiky tejto metódy spájania patrí:

- tlak potrebný na deformáciu spájaných plechov je vyvodený kvapalinou, ktorá je vedená cez otvor upraveného lisovníka,

- zložitosť metódy spočíva v nevyhnutnosti uzavrieť a utesniť pracovný priestor tak, aby nedošlo k úniku prevádzkovej kvapaliny,

- na spájanie plechov je nutné zložitejšie zariadenie (hydraulický okruh),

- prevádzkový tlak kvapaliny v lisovníku dosahuje hodnotu až 400 MPa (4000 bar),

- tvorbu clinching spoja možno realizovať aj hybridne, t. j. kombinovaním tlakom kvapaliny a lisovaním plechov za studena,

- pri niektorých materiáloch môže dôjsť k porušeniu ochrannej povrchovej vrstvy a následnej korózii, čo je považované za nevýhodu tejto metódy,

- tento spôsob spájania doposiaľ nemá dostatočnú úroveň štandardizácie,

- počiatočné výskumy uvádzajú, že únosnosť spojov vyhotovených metódou electro-hydraulic clinching je vyššia ako pri spojoch vyhotovených konvenčným clinchingom.

Obr. 23 Princíp spájania metódou electro-hydraulic clinching s dutou lisovnicou [22]

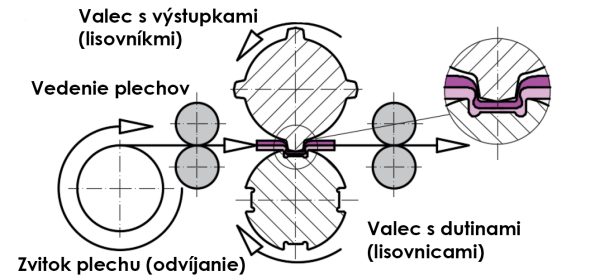

Roller clinching

Pri tejto metóde mechanického spájania sa využíva špecifická realizácia rotačného pohybu nástroja. Ide o mechanické spájanie metódou clinching, kde lisovníky a lisovnice sú umiestnené po obvode valcov (obr. 24). Pri tejto metóde nedochádza k symetrickému „tečeniu“ spájaných materiálov v porovnaní s klasickým spájaním metódou clinching.

Parametre procesu ako sú vzájomná vzdialenosť valcov a polomer valcov s lisovníkmi a lisovnicami ovplyvňujú tok spájaných materiálov. Pri ich správnom nastavení je možné znížiť asymetriu vytvárania clinching spoja. Jednotlivé lisovníky a lisovnice môžu byť pripevnené na valce pomocou špeciálnych držiakov (obr. 25).

Obr. 24 Princíp spájania metódou roller clinching [23]

Obr. 25 Uchytenie lisovníkov na valec pri roller clinching [23]

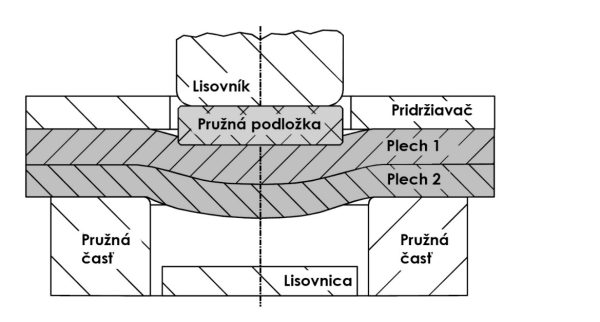

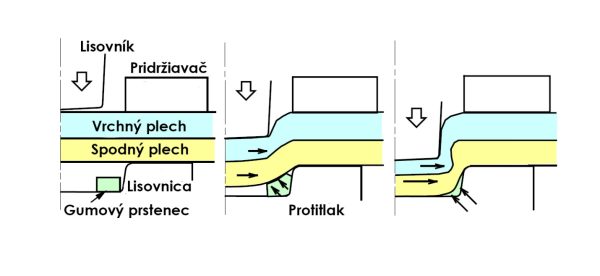

Clinching s pružnou podložkou

Využíva sa tlak pružného člena (podložky) vloženého medzi čelnú plochu lisovníka a horný plech (obr. 26), ktorý slúži na zlepšenie kontroly zakliesnenia medzi spájanými materiálmi. Pri tomto spôsobe spájania sa minimalizuje trenie medzi nástrojom a spájanými materiálmi, a zároveň dochádza k rovnomernejšiemu rozloženiu účinku spájacej sily vzhľadom na spájané materiály.

Obr. 26 Princíp spájania metódou clinching s pružnou podložkou [12]

Iný spôsob spájania metódou clinching s pružnou podložkou je na obr. 27. Vznikol z potreby spájania ultra-vysokopevných oceľových plechov, kde využitie klasickej metódy clinching je to značnej miery limitované. Vyžíva sa účinok protitlaku pružnej podložky (prstenca) počas spájania plechov, ktorý sa vkladá do dutiny lisovnice. Pri spájaní plechov z ultra-vysokopevnej ocele sa zvýši hodnota zakliesnenia medzi spájanými plechmi, čo sa pozitívne prejavuje na únavovej únosnosti clinching spojov.

Obr. 27 Princíp spájania metódou clinching s pružnou podložkou (prstencom) [12]

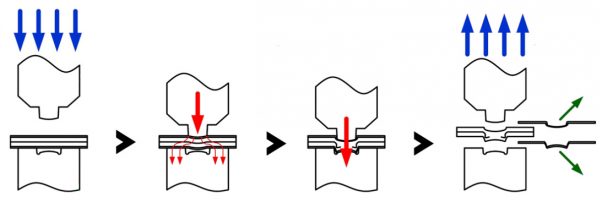

Inverzný flat clinching

Výsledkom procesu je clinching spoj bez výrazného charakteristického vonkajšieho výstupku. Princíp tejto metódy spájania spočíva v ťahaní a v spätnom pretlačovaní spájaných plechov, pričom dochádza k vzniku ich vzájomného mechanického zakliesnenia (obr. 28).

Obr. 28 Princíp spájania metódou inverzný flat clinching

a) časti nástroja, b) proces ťahania, c) spätné pretlačovanie, d) vytvorenie mechanického zakliesnenia [24]

Resistance spot clinching

Táto metóda spájania kombinuje čiastkové procesy mechanického spájania metódou clinching s pevnou lisovnicou (okrúhly spoj) a bodového odporového zvárania (obr. 29). Zložitosť procesu spájania spočíva nielen v nevyhnutnosti použitia špeciálnych nástrojov (lisovník, resp. lisovnica a zároveň zváracia elektróda v jednom), ale aj v nutnosti zosúladiť dve skupiny parametrov procesu: pre bodové odporové zváranie sú to zvárací prúd, prítlačná sila, zvárací čas a pre mechanické spájanie metódou clinching sú to spájacia sila, zdvih lisovníka, pridržiavacia sila. Proces bol pomenovaný ako bodový odporový clinching (v angličtine Resistance Spot Clinching).

Obr. 29 Princíp spájania metódou clinching s bodovým odporovým zváraním [25]

Literatúra

[1] BRANDON, D. – KAPLAN, D. W.: Joining Processes: An Introduction. Israel: WILEY, 1. vyd., 1997, 378 s. [2] SPIŠÁK, E. – KAŠČÁK, Ľ.: Alternative Joining Methods in Car Body Production. The International Journal of Engineering and Science, Roč. 5, č. 11, 2016, s. 42 – 46. [3] SADOWSKI, T. – BALAWENDER, T. – GOLEWSKI, P.: Technological Aspects of Manufacturing and Numerical Modeling of Clinch-Adhesive Joints. Lublin: Springer International Publishing, 1. vyd., 2015, 59 s. [4] SINGH, S.: Fügen von Aluminiumwerkstoffen im Automobilbau. In: Ingenieur – Werkstoffe, Roč. 2, č. 3, 1995, s. 45-48. [5] DEZHI, L. et al.: Self-Piercing Riveting – a Review. The International Journal of Advanced Manufacturing Technology, Roč. 92, č. 5, 2017, s. 1777 – 1824. [6] SPECK, J.: Mechanical Fastening, Joining and Assembly. Connecticut: CRC Press, 2. vyd., 2015, 384 s. [7] HAQUE, R.: Quality of Self-Piercing Riveting (SPR) Joints from Cross-Sectional Perspective: A Review. Archives of Civil and Mechanical Engineering, Roč. 18, č. 3, 2018, s. 83 – 93. [8] DIN 8593-5: 2003, Manufacturing Processes Joining, Part 5: Joining by Forming Processes: Classification, Subdivision, Terms and Definitions. [9] GROTE, K..: Springer handbook of mechanical engineering. Würzburg: Stürtz GmbH, 1. vyd., 2008, 1589 s. [10] HOANG, N.H. et al.: Self Piercing Riveting Connections Using Aluminium Rivets. International Journal of Solids and Structures, Roč. 47, č. 17, 2010, s. 427-439. [11] KAŠČÁK, Ľ. – KUBÍK, R.: Clinching As An Innovative Method Of Steel Sheets Joining And A Toll Of Increasing The Competitiveness Of Companies In Automotive Industry. In: Trends and Innovative Approaches in Business Processes. Košice: Department of Industrial and Digital Management, Mechanical Engineering Faculty, Technical University of Košice, 2014, s. 1 – 7. [12] KAŠČÁK, Ľ. – SPIŠÁK, E.: Clinching – progresívna metóda spájania plechov. 1. vyd., Košice: Technická univerzita v Košiciach, 2020, 150 s. [13] SPIŠÁK, E. – GREŠKOVIČ, F. – MAŇKOVÁ, I. – BREZINOVÁ, J. – SLOTA, J. – KRÁĽ, J. – DRAGANOVSKÁ, D. – VIŇÁŠ, J. – KAŠČÁK, Ľ.: Strojárske technológie, 1. vyd., Košice: TU, 2011, 388 s. [14] VARIS, J. – LEPISTO, J.: A Simple Testing-Based Procedure and Simulation of the Clinching Process Using Finite Element Analysis for Establishing Clinching Parameters. Thin Walled Structures, Roč. 41, č. 8, 2003, s. 691 – 709. [15] KAŠČÁK, Ľ. – MUCHA, J. – SLOTA, J. – SPIŠÁK, E.: Application of modern joining methods in car production Processes Examples Strength, 1. vyd., Rzeszów: Oficyna Wydawnicza Politechniki Rzeszowskiej, 2013, 143 s. [16] HAMEL, V. et al: Finite Element Modeling of Clinch Forming with Automatic Remeshing. Computers and Structures, Roč. 77, č. 2, 2000, s. 185-200. [17] KAŠČÁK, Ľ. – KUBÍK, R.: Clinching as an Innovative Method of Steel Sheet Joining and a Tool of Increasing the Competitiveness of Companies in Automotive Industry. In: Trends and Innovative Approaches in Business Processes. Košice: SjF TUKE. 2014, s. 1 – 7. [18] KAŠČÁK, Ľ. et al.: Finite Element Calculation of Clinching with Rigid Die of Three Steel Sheets. Strength Of Materials, Roč. 49, č. 4, 2017, s. 6 -18. [19] MALLICK, P.K.: Joining for lightweight vehicles. Materials, Design and Manufacturing for Lightweight Vehicles, Roč. 8, 2010. s. 275-306. [20] MUCHA, J.: The effect of material properties and joining process parameters. Materials and Design. Vol. 52. 2013 s. [21] Mucha, J.: The numerical analysis of the effect of the joining process parameters on self-piercing riveting using the solid rivet. Archives of civil and mechanical engineering, Roč. 14, 2014, s. 444 – 454. [22] NEUGEBAUER, R., MAUERMANN, R., GRUTZNER, R.: Hydrojoining. International Journal of Material Forming, Roč. 10, 2008, s. 1303-1306. [23] VITZTHUM, S. et al.: Tool setup to investigate scalability of roller clinching processes. Procedia Manufacturing, Roč. 15, 2018), s. 1338 – 1345. In: 17th International Conference on Metal Forming, Metal Forming 2018, Toyohashi, Japan. [24] CHEN, Ch. et al.: Experimental Investigation on the Joining of Aluminium Alloy Sheets Using Improved Clinching Process. Materials, Roč. 10, č. 8, 2017, s. 1 – 14. [25] ZHANG, Y. et al.: Joining Aliminium Alloy 5052 Sheets via Novel Hybrid Resistance Spot Clinching Process. Materials and Design, Roč. 118, č. 52, 2017, s. 36 – 43.