Difúzne zváranie v tuhom stave definujeme ako spôsob dosiahnutia monolitného spojenia vznikom väzieb na atómovej úrovni. Spoj vzniká v dôsledku lokálnej plastickej deformácie pri zvýšenej teplote, zaručujúcej vzájomnú difúziu v povrchových vrstvách zváraných materiálov [1].

V súčasnosti je táto technológia zvárania široko rozvinutá vo všetkých priemyselne vyspelých krajinách.

Difúzne zváranie možno rozdeliť na:

- zváranie rovnakých materiálov bez medzivrstvy,

- zváranie rovnakých materiálov s medzivrstvou,

- zváranie kombinovaných materiálov bez medzivrstvy,

- zváranie kombinovaných materiálov s medzivrstvou.

Difúzia atómov je termodynamický proces, kde teplota a difuzivita materiálu sú významné parametre. Aktivačná energia pre atómovú difúziu na povrchu, rozhranie a rast hraníc sú relatívne nízke v porovnaní s objemovou difúziou v dôsledku voľnejšej väzby atómov a vyššej oscilačnej frekvencie difundovaných atómov. To zvyšuje šírenie difúzie a tak uľahčuje difúzne spájanie dvoch kovových materiálov s predpokladom vytvorenia kontaktu v rozhraní. Kontakt na rozhraní môže byť optimalizovaný ošetrením povrchu, ktorý má byť spojený prostredníctvom série procesov, ako mechanické obrábanie a leštenie, čistenie, nátery a tečenie za vysokej teploty a zaťaženia. Mechanizmus tečenia umožňuje tok materiálu na vytvorenie objemového štádia na rozhraní spojov, ako je požadované pre difúzne zváranie. Preto povrchová úprava a výber zváracej teploty a zaťaženia sú dôležitými faktormi pre proces difúzneho zvárania. Iné faktory ako tepelná vodivosť, tepelná rozťažnosť a zváracie prostredie, majú tiež vplyv na proces, hlavne pri vysokej teplote zvárania [2].

Vzhľadom k tomu, že difúzne zváranie je riadené difúziou atómov, je možné tento proces použiť na zváranie rozdielnych materiálov ako je zobrazené na obr. 1.

Obr. 1 Mikroštruktúra zvarového spoja Al zliatina-Mg zliatina [3]

Teória difúznych procesov

Difúzia je jav, pri ktorom tok atómov určitého druhu spravidla smeruje z oblasti s vyššou koncentráciou do oblasti s nižšou koncentráciou týchto atómov resp. častice jednej látky prenikajú medzi častice druhej látky. Je to proces, ktorým sa vo vnútri viaczložkovej sústavy dosahuje rovnomerné rozdelenie atómov.

Fyzikálne a chemické vlastnosti sú v izotropných látkach nezávislé na smere, zatiaľ čo v anizotropných látkach je závislosť od smeru dôležitá. Difúzia je izotropná v plynoch, väčšine tekutín, v sklených pevných látkach, v polykryštalických látkach bez textúry, v kubických kryštáloch a v ikosahedrálnych kvázikryštáloch.

Riešenie rovníc difúznych procesov sa popisuje viacerými zákonitosťami. Tieto zákony a ich príslušné vzťahy sú fenomenologické. Popisujú difúzny prestup hmoty z jedného materiálu do druhého. Hlbšie fyzikálne pochopenie difúzie v pevných látkach je založené na mechanizmoch difúzie [4].

Fickove zákony

Pôvodná práca A. Ficka bola vydaná v roku 1855 a popisovala difúziu medzi soľou a vodou. Fick predstavil koncept difúzneho koeficientu a navrhol lineárny vzťah medzi koncentračným gradientom a zmesou soli a vody. Už v roku 1807 J. Fourier vynašiel podobný vzťah medzi tepelným tokom a teplotným gradientom. Fickove zákony popisujú difúznu prepravu hmoty ako empirický fakt [4].

I. Fickov zákon

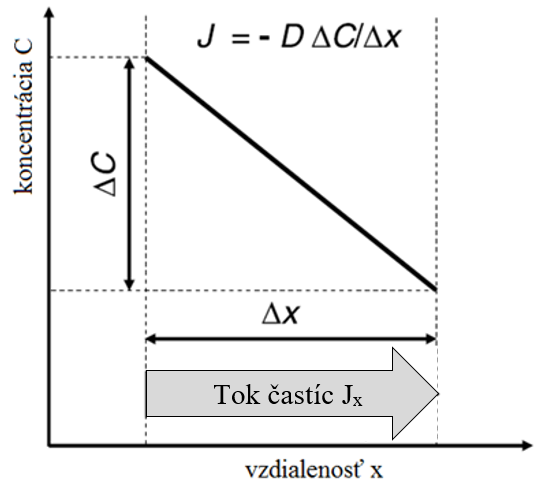

Difúzny tok JA atómov prvku A za jednotku času v smere osi a cez jednotku plochy je priamo úmerný gradientu ![]() , nazývaný ako I. Fickov zákon. Uvažujeme tok difundovaných častíc v jednom smere (v smere osi x). Častice môžu byť atómy, molekuly, alebo ióny. Prvý Fickov zákon je stanovený nasledovne:

, nazývaný ako I. Fickov zákon. Uvažujeme tok difundovaných častíc v jednom smere (v smere osi x). Častice môžu byť atómy, molekuly, alebo ióny. Prvý Fickov zákon je stanovený nasledovne:

(2)

kde JA znamená tok častíc A (difúzny tok) a CA je hodnota ich koncentrácie. Jednotka D, je označovaná ako difúzny koeficient alebo ako difuzivita častíc. Zákon je empirický v tom, že predpokladá úmernosť medzi difúznym tokom a koncentračným gradientom (obr. 2). Difúzia prebieha pri minimalizácii voľnej energie.

Obr. 2 Zobrazenie I. Fickovho zákona [4]

II. Fickov zákon

II. Fickov zákon popisuje objemové zmeny koncentrácie difundujúcej látky v závislosti na čase a polohe. Výsledný vzťah zákona je kombináciou I. Fickovho zákona a rovnice kontinuity v tvare:

(2)

Kde ![]() je rýchlosť zmeny koncentrácie. Z matematického hľadiska je druhý Fickov zákon diferenciálna rovnica druhého rádu. Ak je difúzia závislá na koncentrácii, napr. v chemicky homogénnych systémoch, alebo v ideálnom roztoku, zjednoduší sa na tvar:

je rýchlosť zmeny koncentrácie. Z matematického hľadiska je druhý Fickov zákon diferenciálna rovnica druhého rádu. Ak je difúzia závislá na koncentrácii, napr. v chemicky homogénnych systémoch, alebo v ideálnom roztoku, zjednoduší sa na tvar:

(3)

Táto forma druhého Fickovho zákona je niekedy nazývaná aj lineárna difúzna rovnica. Na základe II. Fickovho zákona možno určiť čas potrebný na vytvorenie difúzneho spoja [4].

Mechanizmy difúzie

Kryštálová mriežka obmedzuje pozície a pohybové cesty atómov a umožňuje jednoduchý opis každého konkrétneho atómového posunu. Pri plynoch sa predpokladá náhodný posun atómov, ale pri kvapalinách a amorfných pevných látkach nie je posun atómov ani úplne náhodný, ani presne stanovený. Podrobné vlastnosti preskoku atómov závisia na rôznych faktoroch ako kryštalická štruktúra, veľkosť a chemická povaha difundujúceho atómu a či je difúzia sprevádzaná chybami alebo nie. V niektorých prípadoch je proces skoku atómu úplne náhodný, v iných prípadoch existuje korelácia s nasledujúcim skokom. Korelačný jav je dôležitý, keď pravdepodobnosť atómového skoku závisí na smere predchádzajúceho skoku [4].

Hlavným mechanizmom difúzie je tzv. individuálny mechanizmus, ktorý sa ďalej delí na intersticiálny a vakančný mechanizmus. Ďalším je skupinový mechanizmus, ktorý sa delí na výmenný, kruhový a nepriamy intersticiálny. Difúzne procesy ľahšie prebiehajú v jemnozrnnom materiáli, pretože tento má väčší merný povrch hraníc zŕn [5].

Zaujímavým javom pri vakančnom mechanizme difúzie je Kirkendallov efekt. Opisuje čo sa stane, ak dochádza k difúzii atómov daného prvku vplyvom rozdielnych rýchlostí.

V roku 1947, Ernest Kirkendall oznámil výsledky svojich experimentov pri interdifúzii medzi Cu a Zn v mosadzi. Pozoroval pohyb rozhrania medzi rôznymi fázami vplyvom vysokej teploty heterogénnej difúzie. Tento jav sa v súčasnosti nazýva Kirkendallov efekt. Podporoval myšlienku, že atómová difúzia nastáva prostredníctvom výmeny vakancií. Od tohto objavu bol Kirkendallov efekt pozorovaný v rôznych zliatinách a výrazne ovplyvnil štúdium difúzie a mriežkových porúch. Je dôležitý v súvislosti so spájaním rôznych materiálov, vyvoláva obavy o kontrole a potláčaní vzniku dutín, ktoré sú vytvárané v oblasti rozhrania spájaných materiálov [6].

Kirkendallov efekt je charakterizovaný presunom atómov, ktorý nastane, ak sú umiestnené na rozhraní medzi spájanými materiálmi a zohriatím na teplotu, pri ktorej dochádza k difúzii. Atómy sa budú pohybovať smerom k oblasti zliatiny. Napr. pri použití molybdénu medzi meďou a mosadzou, atómy molybdénu sa budú pohybovať smerom do mosadze. Vysvetľuje sa to tým, že zinok v mosadzi difunduje rýchlejšie ako meď, a tak sa pohybuje von zo zliatiny znížením jeho koncentračného gradientu. Takýto postup je nemožný ak dochádza k difúzii priamou výmenou atómov [7].

Na obr. 3 je znázornený Kirkendallov efekt. Na rozhraní medzi dvoma pevnými látkami napr. zinku a medi difundujú navzájom atómy rôznymi rýchlosťami. Ich zliatina (mosadz) rastie rýchlejšie v smere pohybujúcich sa častíc zinku. Nevyplnené dutiny sú ponechané vzadu a splynú do veľkých pórov [8].

Obr. 3 Kirkendallov efekt [8]

Pri skupinovom mechanizme ide o organizovaný pohyb viacerých častí [4]:

- a) výmenný – dochádza pri ňom ku výmene miesta medzi dvoma susednými rovnako veľkými atómami. Zdá sa byť jednoduchší, ale pri priechode atómov cez polovicu medzirovninnej vzdialenosti dochádza k veľkej deformácii mriežky. Pre uskutočnenie výmenného mechanizmu je potreba niekoľkonásobne vyššej energie ako pri preskoku atómu do vakancie.

- b) kruhový – jedná sa o výmenu miesta medzi niekoľkými susednými rovnako veľkými atómami. Energetická náročnosť tohto mechanizmu je v porovnaní s energiou potrebnou pre preskok atómov do vakancie vyššia len o asi jednu tretinu.

- c) nepriamy intersticiálny – predstavuje postupný presun atómov z jednej uzlovej polohy do polohy intersticiálnej a do ďalšej uzlovej.

Stacionárna difúzia

Difúzia je proces závislý od času. V makroskopickom zmysle to znamená, že množstvo predifundovaného prvku je funkciou času. Často je potrebné poznať rýchlosť difúzie, alebo rýchlosť presunu hmoty. Táto rýchlosť je vyjadrená ako difúzny tok (J), definovaný ako množstvo hmoty (alebo počet atómov), prechádzajúcich kolmo cez jednotku plochy pevnej látky za jednotku času. Môže to byť vyjadrené v matematickej podobe ako:

(4)

kde A označuje oblasť, cez ktorú difúzia prechádza, t je čas difúzie a M je množstvo hmoty (počet atómov). V diferenciálnom stave dostaneme tento výraz v podobe:

(5)

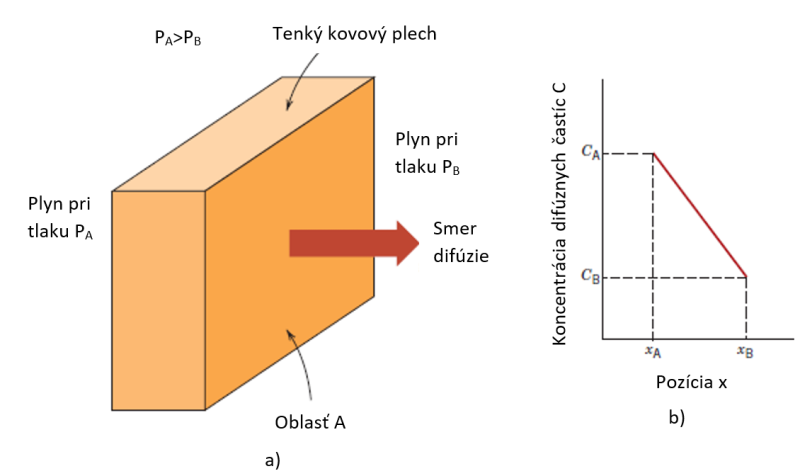

kde jednotkou difúzneho toku J sú kilogramy alebo atómy na meter štvorcový za sekundu (kg/m2.s alebo atómy/m2.s). Stacionárne podmienky platia ak sa difúzny tok v čase nemení. Schematické zobrazenie je na obr. 4 a). Znázornením koncentrácie C v závislosti od polohy (vzdialenosti) v pevnej látke x, dostaneme výslednú krivku, ktorá sa nazýva koncentračný profil. Sklon na konkrétny bod tejto krivky je koncentračný gradient:

koncentračný gradient = ![]()

Koncentračný profil je lineárny, ako je zobrazené na obr. 4 b), pričom:

koncentračný gradient = ![]()

Obr. 4 Znázornenie a) stacionárnej difúzie cez tenkú dosku; b) lineárny koncentračný profil [9]

Pre difúziu je vhodné vyjadriť koncentráciu v podmienkach množstva difundujúcich častíc na jednotku objemu pevnej látky (kg/m3 alebo g/cm3). Matematické vyjadrenie stacionárnej difúzie je možné vyjadriť v podobe I. Fickovho zákona [9].

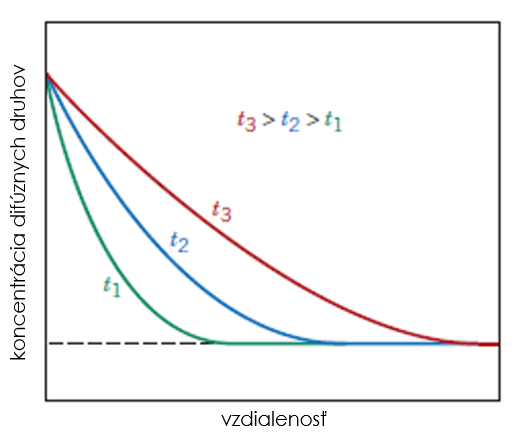

Nestacionárna difúzia

Nestacionárna difúzia hovorí o tom, že difúzny tok a koncentračný gradient sa v určitom mieste pevnej látky v čase mení. Na obr. 5 sú zobrazené koncentračné profily pri troch rôznych časoch difúzie. V podmienkach nestacionárnej difúzie, použitie rovnice I. Fickovho zákona už nie je vhodné. V týchto podmienkach je nutné použiť parciálnu diferenciálnu rovnicu II. Fickovho zákona. Riešenie tejto rovnice (koncentrácia z hľadiska polohy a času) je možné, ak sú špecifikované okrajové podmienky [9].

Obr. 5 Koncentračné profily nestacionárnej difúzie pre tri rôzne časy t1, t2 a t3 [9]

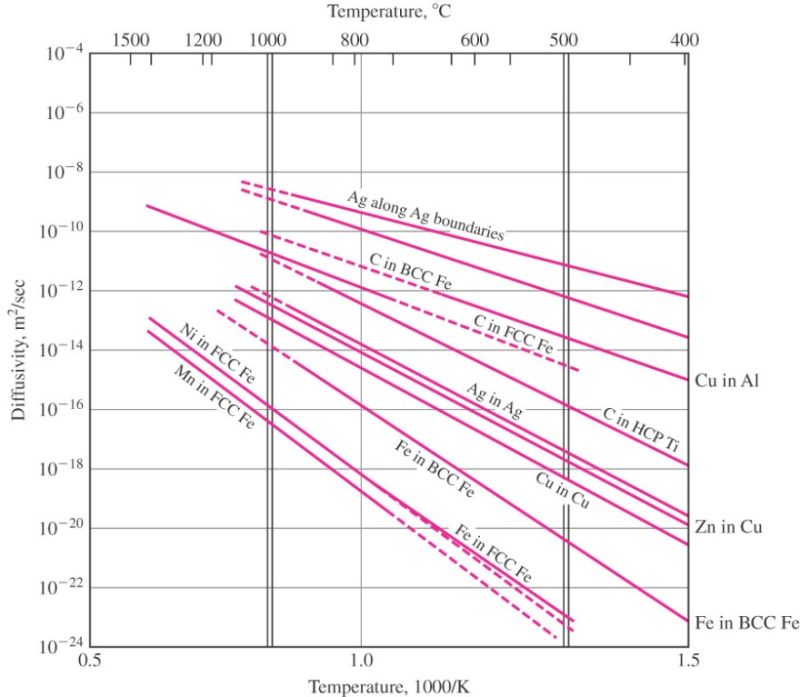

Závislosť difúzie od teploty a tlaku

Rýchlosť difúzie výrazne ovplyvňuje teplota. Experimentálne sa dokázalo, že difúzny koeficient rastie s teplotou podľa vzťahu (nazývaný ako Arrheniova rovnica, obr. 6):

pričom koeficient D0 nazývaný ako frekvenčný faktor závislý na frekvencii tepelných kmitov atómov, Q je aktivačná energia difúzie (niekedy sa používa symbol ΔH ktorý označuje entalpiu difúzie), k je Boltzmannova konštanta a T je absolútna teplota. Veličiny Q (ΔH) a D0, sa nazývajú aktivačné parametre difúzie. Fyzikálna interpretácia aktivačných parametrov Q (ΔH) a D0 závisí od mechanizmu difúzie, na type difúzneho procesu a na druhu kryštálovej mriežky [4].

Obr. 6 Arrheniov diagram, závislosť difúzie od teploty [10]

Spoločným znakom všetkých fázových premien je tendencia sústavy dosiahnuť pri zmene vonkajších podmienok rovnovážny stav s minimálnou hodnotou Gibbsovej voľnej energie, ktorá je definovaná ako:

G = H – T × S

(7)

Zmena difuzivity v závislosti od tlaku je hlavne kvôli tomu, že Gibbsova voľná energia aktivácie sa líši podľa tlaku v závislosti na ΔG = ΔH – TΔS = ΔE – TΔS + pΔV . ΔH znamená zmenu entalpie, T je teplota v kelvinoch, ΔS znamená zmena entropie, ΔE znamená aktivačnú energiu a ΔV aktivačnú hodnotu difúzie. Z termodynamiky vyplýva , že

Tento vzťah môže byť považovaný za definíciu aktivačnej hodnoty difúzie. Aktivačnú hodnotu možno získať z merania tlaku v závislosti na difúznom koeficiente pri konštantnej teplote [4].

Difúzia ako štruktúrne citlivý jav

Úvahy o difúzii v ideálnych štruktúrach sú podstatne odlišné od podobných úvah pre reálne sústavy, ktoré vždy obsahujú určité množstvo porúch akéhokoľvek druhu, vrátane hraníc zŕn. Aktivačná energia difúzie v oblastiach nedokonalého kryštálu bude iná ako kryštálu s ideálnou stavbou. Z toho vyplýva, že difúzia by mala závisieť od štruktúry. V určitej oblasti sa dá koeficient difúzie definovať pohybom atómov pozdĺž voľných plôch, hraníc zŕn alebo jednotlivých dislokačných čiar a možno očakávať, že všetky tieto koeficienty budú väčšie ako koeficient objemovej difúzie. Meraný koeficient difúzie by mal byť hlavne funkciou veľkosti zrna závislého od určitého množstva hraníc zŕn za jednotku objemu. Analýzu koncentračných diagramov, ktoré vznikli z pozorovaní a experimentálnych meraní koeficientov difúzie pozdĺž hraníc zŕn podal prvý krát Fisher, ktorý predpokladal hranicu zŕn rovnakej hrúbky δB s difúznym koeficientom DB.

Fisher uvažoval, že koncentrácia difundujúcej látky C0 v uvažovanom priestore sa v závislosti od času nemení a táto rovnovážna koncentrácia je rovnaká vnútri aj na hranici zrna. Ďalšie predpoklady Fishera sú: koncentrácia bude rovnaká v celej šírke hranice, oba difúzne koeficienty sú závislé od difúzie, difúzia po hraniciach zŕn neovplyvňuje difúziu vnútri zrna. Na základe daných predpokladov autor našiel približné riešenie koncentrácie vo všeobecnom bode (x, y) a čase t.

Integrovaním danej rovnice sa získa vzťah medzi koncentráciou difundujúcej hmoty v tenkej vrstve vo vzdialenosti ˶ y ˝ od pôvodnej plochy. Koncentrácia pozdĺž osi y prebieha exponenciálne. Rovnicu treba riešiť oddelene vnútri a zvonku okolia zrna za predpokladu, že koncentrácia C a difúzny tok ![]() majú spojitý charakter.

majú spojitý charakter.

Le Claire navrhol jednoduchší spôsob merania koeficientov difúzie po hraniciach zŕn, a to meraním uhla orientácie zŕn ˶ ψ ˝, ktoré tvoria hranicu. Ukázalo sa, že hodnota difúzie po hraniciach zŕn závisí od δB a DB, pričom δB je hrúbka hranice zrna s difúznym koeficientom DB. Z toho vyplýva, že priebeh difúzneho procesu ovplyvňujú vnútorné faktory. Okrem nich treba brať do úvahy aj vonkajšie faktory – teplotu Tzv. a tlak pzv. [1].

Vplyv plastickej deformácie na rýchlosť difúzie

Pozorovania zaznamenali zväčšenie rýchlosti difúzie v kovoch, ktoré boli podrobené krúteniu a stláčaniu v procese difúzie. Toto zväčšenie je v niektorých prípadoch stonásobné až tisícnásobné. Závislosť deformácie nie je jednoznačná, lebo v iných prípadoch nemožno pozorovať nijaké zmeny v rýchlosti difúzie a to dokonca ani pri veľkých deformáciách a vysokých rýchlostiach deformovania. Pri malej pružne plastickej deformácii koeficient samodifúzie (samodifúzia znamená samovoľný transport častíc určitej fázy, ak ju tvorí jedno chemické idivíduum) vzrastie viac ako dva razy. Zrýchlenie samodifúzie je podmienené zmenšením energetických bariér v atómovej mriežke, čo spôsobuje zníženie aktivačnej energie samodifúzie pri deformácii. So zväčšovaním deformácie mriežky sa zmenšuje úloha difúzie po hraniciach zŕn. Deformácia zväčšuje objemovú difúziu, pretože na hraniciach zŕn je štruktúra materiálu narušená. Z uvedeného vyplýva, že teplota a tlak vo veľkej miere ovplyvňujú priebeh difúzneho procesu. Správna voľba týchto veličín môže natoľko ovplyvniť difúziu, aby po kontaktovaní dvoch materiálov vznikol medzi nimi za určitý čas difúzny spoj vyžadovaných vlastností [1].

Mechanizmus vzniku spoja

Mechanizmus vzniku spoja sa podľa N. F. Kazakova delí na tri štádiá:

- vznik počiatočného kontaktu povrchov – v tomto štádiu nastáva deformácia nerovností a tenkých vrstiev povrchu potrebná na uskutočnenie mechanického kontaktu;

- vzájomná difúzia atómov a pohyb vakancií a dislokácií umožňujúce zánik pôvodného rozhrania medzi povrchmi;

- intenzívne difúzne pochody – keď vo vhodných kombináciách dochádza k vymiznutiu pôvodného rozhrania medzi spojovanými povrchmi v snahe o vyrovnanie energií rovnovážnej štruktúry.

Pri difúznych javoch sa jedná predovšetkým o objemovú difúziu, difúziu po hraniciach zŕn a v menšej miere o povrchovú difúziu.

S. Geľman a M.V. Boľšakov uvádzajú, že po kontaktovaní zvarových plôch vznikajú pri difúznom zváraní aktívne centrá a v dôsledku atermického procesu pohybu dislokácií pri pôsobení plastickej deformácie a procesov spojených s tepelnou aktiváciou (difúzie, samodifúzie, vakancií a pod.).

S. Kasatkin a G. N. Korab uvádzajú, že na optimálne spojenie pri difúznom zváraní treba zabezpečiť vhodné podmienky na priebeh rekryštalizácie. Výskum ukázal, že premiestnenie hraníc zŕn je spojený s niektorým špecifickým mechanizmom, odlišným od zvyčajného difúzneho.

Kopylov a kol. uvádzajú tieto štádiá v procese difúzneho zvárania:

- mechanické interakcie svedčiace o tvorbe skutočného kontaktu zvarových plôch,

- chemické interakcie prejavujúce sa pri určitom stupni aktivácie povrchov zvarových plôch,

- rozvoj objemového štádia v zóne styku zváraných materiálov.

A. Alov na rozdiel od N. F. Kazakova uvádza, že difúzne procesy v prípade, že sú možné, sa javia druhotným procesom pri difúznom zváraní prebiehajúcom po vzniku chemickej väzby [1].

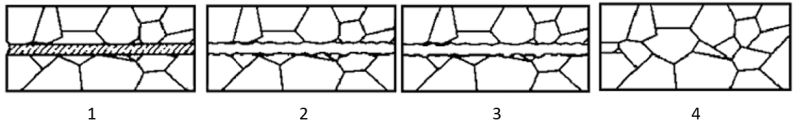

Mechanizmus vzniku spoja podľa TWI

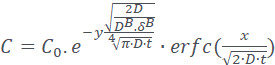

Na obr. 7 sú uvedené jednotlivé štádiá mechanizmu vzniku spoja podľa TWI [11].

Obr. 7 Vznik spoja difúznym zváraním podľa TWI [11]

a) počiatočný kontakt, vykazuje nečistotu vo forme vrstvy zvyškového oxidu;

b) poddajnosť a tečenie, čo vedie k zmenšeniu dutín a zmenšeniu vrstvy nečistôt;

c) konečná poddajnosť a tečenie, niektoré dutiny zostávajú s veľmi tenkou vrstvou nečistôt;

d) pokračovanie voľnej difúzie, odstraňovanie oxidickej vrstvy, zanechanie niekoľkých malých dutín;

e) vyhotovenie spoja

Mechanizmus vzniku spoja podľa Vaacum Process Engineering (VPE)

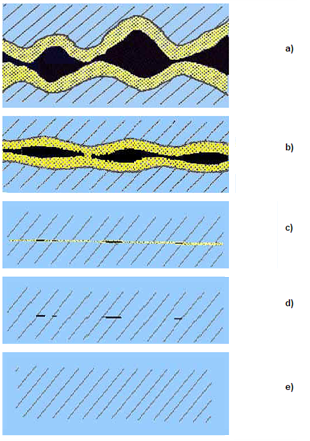

Obr. 8 zobrazuje jednotlivé štádiá mechanizmu vzniku spoja podľa VPE [12].

Obr. 8 Vznik spoja difúznym zváraním podľa VPE [12] (1) aplikácia dynamického zaťaženia a ohrievania v riadenej atmosfére; (2, 3) postupné zväčšovanie zŕn, difúzia, uzatváranie medzier v rozhraní; (4) vytvorenie pevného zvarového spoja

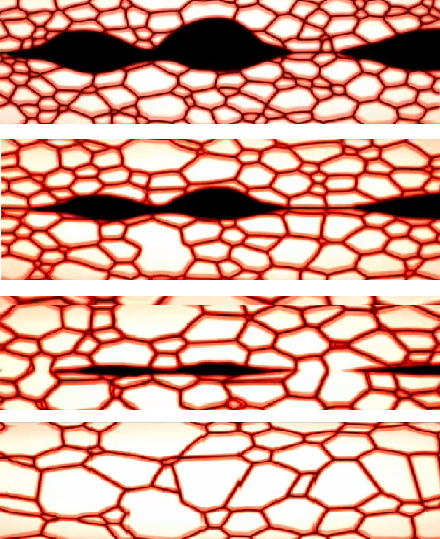

Difúzne zváranie s tekutou medzivrstvou

Táto metóda je použiteľná pri zváraní kombinovaných materiálov. Difúzne procesy vedú k zmene chemického zloženia vo zvarovom rozhraní a teplota zvárania je zvolená ako teplota, pri ktorej sa táto medzivrstva roztaví. Medzivrstva sa roztaví pri nižšej teplote ako je teplota tavenia zváraných materiálov. Rozkladá sa pozdĺž rozhrania a tvorí spoj. Tento proces je zobrazený na obr. 9.

Obr. 9 Difúzne zváranie s tekutou medzivrstvou [13]

1) Vloženie medzivrstvy; 2) Tavenie medzivrstvy; 3) Izotermické tuhnutie heterogénneho spoja; 4) Spoj po homogenizácii

V procese zvárania sa vytvorí difúzny spoj. Medzivrstva vymizne (predifunduje do zváraných materiálov). Medzivrstvy alebo aktivujúce materiály sa zvyčajne používajú v tvare fólií, striekaných povlakov alebo práškov. Druh, kvalita a hrúbka medzivrstvy vplývajú na pevnosť zvarového spoja. Geometrické rozmery medzivrstvy určujú nielen pevnosť, ale aj húževnatosť zvarového spoja [1].

Zariadenia na difúzne zváranie

Prvé zariadenia na difúzne zváranie vo vákuu SDVU-1 a SDVU-2 zhotovil v roku 1957 Moskovský kombinát tvrdých zliatin. Sériovo sa zariadenia na difúzne zváranie začali vyrábať v roku 1965 v Saratove a v Tbilisi.

Na difúzne zariadenia sa používajú viaceré zariadenia s rozličnými druhmi ohrevu. V praxi prevládajú zariadenia s odporovým a indukčným ohrevom. Zvára sa vo vákuu alebo ochrannej atmosfére plynov. Sú prípady zvárania aj na voľnej atmosfére. Osobitným prípadom difúzneho zvárania je zváranie v kvapalných prostrediach.

Zváracie zariadenie sa zvyčajne skladá zo zváracej komory, zdroja ohrevu zváraných súčiastok, hydraulického systému na vyvodenie zváracieho tlaku, vákuového systému alebo iného systému (ochranná atmosféra, kvapalné prostredie), chladiaceho systému, meracích, regulačných, ovládacích, bezpečnostných a iných častí [1].

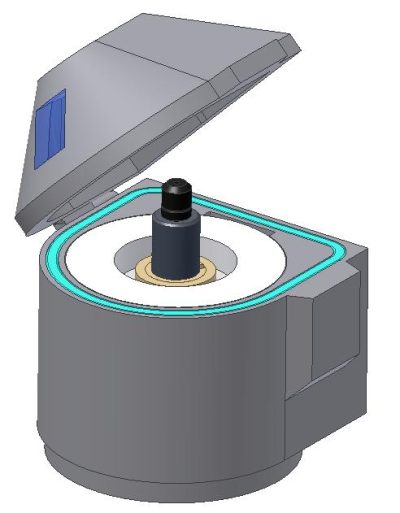

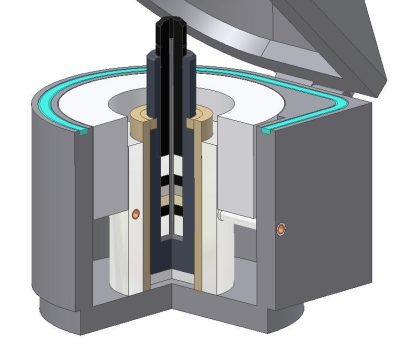

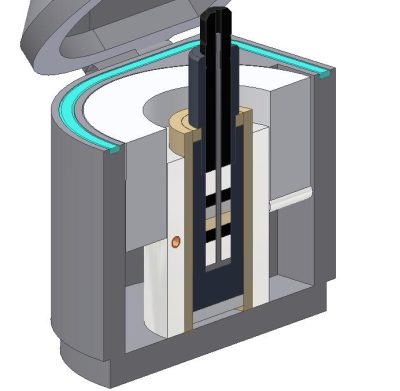

Zariadenie na difúzne zváranie SU 450 spoločnosti INDUTHERM (obr. 10) umožňuje zvárať materiály v tvare kruhového medzikružia. Ohrev zváraných materiálov sa realizuje v grafitovom kelímku a ochrannom plyne a je zabezpečený indukčným generátorom. Tlak je vyvodzovaný pneumaticky prostredníctvom prítlačného piesta.

Obr. 10 Zváracie zariadenie INDUTHERM SU 450 [14]

Výhoda indukčného ohrevu spočíva v rýchlom dosiahnutí zváracej teploty. Termočlánok inštalovaný v stene kelímka presne meria teplotu a riadi výkon generátora tak, že nadstavená teplota sa počas zvárania nemení.

Pre optimálny výsledok je dôležité dodržať príslušné parametre zvárania – zváraciu teplotu, tlak a čas. Zvárací tlak musí zabezpečiť spojenie na celej ploche zváraných povrchov, ale na druhej strane nesmie zvárané materiály pri vysokej teplote zvárania deformovať [14].

Zariadenie (obr. 9) pozostáva zo stavebných skupín, ktoré sú uložené v spoločnom kryte. Technické údaje zariadenia SU 450 od spoločnosti INDUTHERM sú uvedené

v tab. 1.

- Vo vnútri krytu sú vstavané nasledujúce komponenty:

- mikroprocesorom riadený indukčný generátor,

- regulátor teploty,

- strednofrekvenčný transformátor,

- batérie kondenzátorov,

- pneumatické ventily,

- riadenie tlaku pre prítlačný valec,

- riadenie tlaku pre ochranný plyn.

- Na čelnej strane sú:

- obslužné prvky pre riadenie zváracieho procesu.

- Zváracia jednotka pozostáva z:

- krytu vodou chladeného induktora,

- induktora, kelímka, tepelnej izolácie a termočlánku,

- vodu chladeného poklopu,

- pneumatického valca.

Tab. 1 Technické údaje zariadenia Induterm SU 450 [14]

| Názov zariadenia | SU 450 |

| Kapacita | Max. 6 vzoriek |

| Teplota téglika | Max. 1400 ºC s termočlánkom typu N |

| Výkon | 4,9 kW |

| Sieťový prívod | 3 x 400 V/3x 16 A, 50 alebo 60 Hz |

| Prípojka chladiaceho okruhu | 0,25 až 0,6 MPa / min. 200 l/h |

| Výstup chladiacej vody | Beztlakový |

| Vstupná teplota chladiacej vody | 15 až 30 ºC |

| Teplota okolia | 10 až 35 ºC |

| Relatívna vzdušná vlhkosť | 20 až 80 % |

| Prípojka stlačeného vzduchu | 0,7 až 0,8 MPa |

| Prípojka ochranného plynu | 0,15 až 0,2 MPa, čistý N2 alebo Ar |

| Vákuum | 0 až 0,002 MPa absolútne min. 21 m3/h |

| Hmotnosť | cca. 60 kg |

| Rozmery | 500 mm x 680 mm x 810 mm |

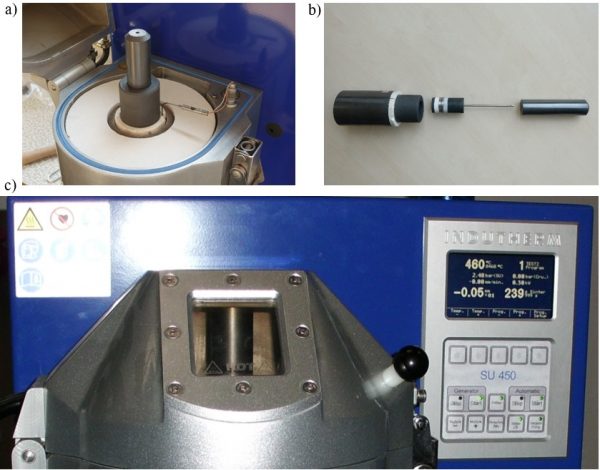

Na ovládanie zváracieho procesu je zariadenie vybavené displejom s klávesnicou na nastavenie parametrov a podmienok zvárania. Na obr. 11 je znázornený 3D model pracovnej komory zariadenia INDUTHERM SU 450. Skutočné zobrazenie komory zariadenia je uvedené na obr. 12. Na videu nižšie je dokumentovaný postup pri difúznom zváraní oceľových krúžkov na zariadení INDUTHERM SU 450.

Obr. 11 Model 3D pracovnej komory zariadenia na difúzne zváranie INDUTHERM

Obr. 12 Reálne zobrazenie zariadenia na difúzne zváranie INDUTHERM

a) uloženie grafitového kelímku spolu s termočlánkom do zariadenia; b) oceľový tŕň pre vkladanie zváraných materiálov do grafitového puzdra; c) riadiaca jednotka zariadenia

Difúzne zváranie v priemysle

Difúzne zváranie predstavuje progresívnu metódu spájania materiálov, ktorú využívajú priemyselne vyspelé krajiny po celom svete. V tab. 2 je uvedených niekoľko zahraničných spoločností, ktoré využívajú technológiu difúzneho zvárania.

Tab. 2 Spoločnosti zaoberajúce sa difúznym zváraním

| P.Č. | NÁZOV SPOLOČNOSTI | KRAJINA |

| 1 | VSMPO-AVISMA CORPORATION | RUSKO |

| 2 | PATON ELECTRIC WELDING INSTITUTE | UKRAJINA |

| 3 | Company BK Inzhstroy | KAZACHSTAN |

| 4 | HITACHI POWDERED METALS CO., LTD. | JAPONSKO |

| 5 | METAL TECHNOLOGY CO., LTD. | JAPONSKO |

| 6 | VACUUM PROCES ENGINEERING | USA |

| 7 | PRESSURE TECHNOLOGY, INC. | USA |

| 8 | ROLLS-ROYCE | USA |

| 9 | VACUUM FURNACE ENGINEERING LTD. | ANGLICKO |

| 10 | REFRAC SYSTEMS | USA |

| 11 | LASERTEC | ČÍNA |

| 12 | IJ RESEARCH, INC. | USA |

| 13 | HIRAI | JAPONSKO |

| 14 | INDUTHERM | NEMECKO |

| 15 | CONSARC | ŠKÓTSKO |

| 16 | MIDLANDS AEROSPACE ALLIANCE | ANGLICKO |

| 17 | VACOO | USA |

| 18 | AVURE | ŠVÉDSKO |

Indutherm, Wőssingen (Nemecko)

Nemecká spoločnosť INDUTHERM sa zaoberá vývojom a konštrukciou tavných a odlievacích strojov a difúznych zváračiek. Na obr. 13 sú znázornené bimetaly a trimetaly z rôznorodých materiálov v tvare prstencov vyhotovené pomocou zariadenia INDUTHERM SU 450 [14].

Obr. 13 Bimetaly a trimetaly vyhotovené difúznym zváraním [14]

Metal Technology Co., Ltd., Tokio (Japonsko)

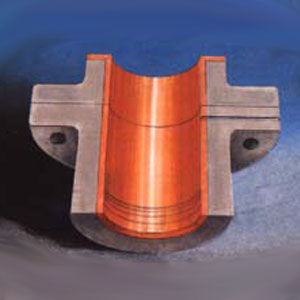

Spoločnosť sa zaoberá tepelným spracovaním, naprašovaním, špeciálnymi procesmi s materiálmi a difúznym zváraním. Ich produkty sa používajú v automobilovom priemysle, v leteckom priemysle, pri výrobe častí generátorov (obr. 14), v elektronike a podobne. Bežným materiálom sú zliatiny Mg, Cu, Al a Ti komponenty, preto ich zváranie vyžaduje veľmi špecifické podmienky ako sú napr. povrchová rovinnosť. Typické používané parametre zvárania sú: Tzv. = do 1350 °C, zvárací tlak pzv. = 30 MPa a zvárací čas tzv. = 15 až 100 min [15].

Obr. 14 Konštrukcia z Ti zliatiny vyhotovená difúznym zváraním [15]

Refrac Systems, Oakland (USA)

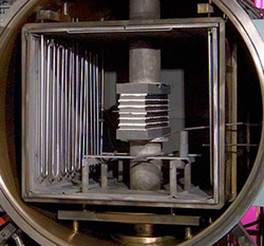

Americká spoločnosť v Oaklande bola založená v roku 1984. V súčasnosti poskytuje tepelné spracovanie, spájkovanie, tlakové operácie za tepla vo vákuu a difúzne zváranie (obr. 15). Ohrev pri difúznom zváraní sa zabezpečuje indukčným alebo odporovým ohrevom. Tlak je aplikovaný vodou chladenými hydraulickými rampami s nízkym tlakom, z dôvodu, aby sa zabránilo makrodeformácii dielov. Spoločnosť využíva mnohoročné poznatky v spracovaní materiálov ako sú ocele, zliatiny ľahkých kovov, Al, Ti, ďalej Cu, Mg, Mo, W a ich zliatiny. Maximálna teplota ohrevu, ktorú možno dosiahnuť v zariadení na difúzne zváranie je až 3890 °C [16].

Obr. 15 Pracovná komora na difúzne zváranie [16]

Vacoo, South El Monte, Kalifornia (USA)

Spoločnosť Vacoo pôsobí desiatky rokov na trhu s výrobkami vyhotovenými technológiou difúzneho zvárania. Zvýšenie pevnosti, vytvorenie dokonalého vzhľadu alebo vytvorenie elektrického pripojenia spájaním materiálov sú prednosti, ktorými firma disponuje. Ich technológie sú široko používané pri výrobe senzorových zariadení, chladiacich zariadení, palivových článkov, odhlučňovacích zariadení a komponentov v biomedicíne (obr. 16). Spoločnosť je vybavená vákuovou pecou ktorá ma rozmery 310 x 310 x 310 mm a je schopná dosiahnuť teploty zvárania Tzv až 1315 °C, zvárací tlak pzv. =10 MPa a čas zvárania tzv = 20 až 120 min [17].

Obr. 16 Komponenty vyrobené difúznym zváraním používané v biomedicíne [17]

PTi ( Pressure Technology, Inc.), Warminster (USA)

Spoločnosť Pressure Technology, Inc. bola založená v roku 1977. Zaoberá sa vývojom a výrobu HIP (Hot Isostatic Pressing) zariadení. Zakladateľ PTi navrhol a spúšťal celú škálu HIP po celých Spojených štátoch, Európe a Japonsku.

Obr. 17 Difúzne zváraná Fe-Cu príruba PTi [18]

Na zariadeniach HIP sa vytvárajú difúzne zvary podobné materiálom ktoré sú zvárané pri teplotách Tzv = 630 až 1450 °C, tlaku pzv = 7 až 20 MPa a čase tzv = 10 až 120 min. Z uvedeného dôvodu sa táto technológia využíva v leteckom a vesmírnom odvetví, biomedicíne, práškovej metalurgii a energetickom priemysle.

Spoločnosť PTi pracuje s radom rôznych materiálov od zliatin Fe (obr. 17), ľahkými kovmi ako sú Ti , Al, Li a ich zliatiny, Mg, Cu, Ni a ich zliatiny, drahé kovy ako Ag, Au, Ir, rovnako aj kompozitné materiály na báze keramiky či skla [18].

Solar Atmospheres, Souderton (USA)

Spoločnosť Solar Atmospheres je popredná spoločnosť zaoberajúca sa spájkovaním kovových častí a tepelným spracovaním, cementovaním a nitridovaním, difúznym zváraním a taktiež aj vývojom a výskumom nových technológii v oblasti vákuovej techniky. Komponenty spoločnosti Solar Atmospheres majú zastúpenie vo viacerých odvetviach priemyslu vrátane medecínskeho, leteckého, vojenského a energetického.

Spoločnosť Solar Atmosphere sa zameriava na materiály ako CrNi austenitické ocele (obr. 18), W, Ti, Cu, Al a ich zliatiny, Mg zliatiny a drahé kovy ku ktorým patrí Ag a Ir. Za hlavné parametre považujú: čistotu dielov, zváraciu teplotu Tzv = 890 až 1530 °C, zvárací tlak pzv = 5 až 35 MPa a kvalitu povrchu Ra = 0,2 µm [19].

Obr. 18 Difúzne zváranie CrNi austenitickej rúrky a Al zliatiny [19]

Vacuum Proces Engineering, Sacramento, Kalifornia (USA)

Spoločnosť Vacuum Proces Engineering je v čele technologickej kreativity v oblasti zvárania, špecializovaných náterov, tepelnom spracovaní a špeciálnych spôsobov montáže.

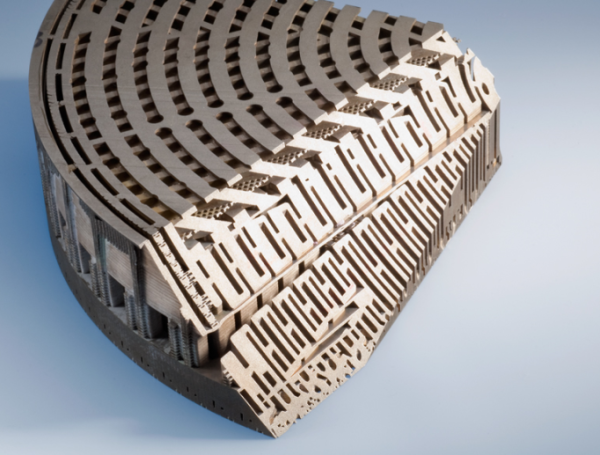

Produkty vyrábané difúznym zváraním spoločnosťou VPE sú rôzne ako napr. výmenníky tepla, tepelné popruhy pre chladenie, umelé implantáty pre kardiochirurgiu a iné [20]. Príklad vytvorenia kvalitného spoja medzi kovovými doštičkami je na obr. 19. Za hlavné parametre sa považujú: teplota zvárania Tzv = 650 až 1500 °C, zvárací tlak pzv = 5 MPa, čas zvárania tzv = 30 až 120 min.

Obr. 19 Difúzne zváraná zostava zložená z jednotlivých doštičiek pre vstrekovanie paliva do turbín [20]

Zoznam bibliografických odkazov

[1] TURŇA, M., R.1989. Špeciálne Metódy Zvárania. In: Difúzne zváranie. Bratislava: STU. ISBN 80-05-00097-9

[2] NGUYENTAT, T., Diffusion Bonding – An Advanced Material Process For Aerospacce Technology. Sacramento, California. Dostupné na internete: http://www.vacets.org/vtic97/ttnguyen.htm

[3] MAHENDRAN, G., BALASUBRAMANIAN, V., SENTHILVELAN, T., Developing Diffusion Bonding Windows for Joining AZ 31B Magnesium-AA2024 a Aluminium Alloys. Materials & Design. 2009. Dostupné na internete: http://www.sciencedirect.com/science/article/pii/S0261306908002744

[4] MEHRER, H. Diffusion in Solids. Springer-Verlag Berlin Heidelberg, 2007. ISBN 0171-1873

[5] MORAVČÍK, R., HAZLINGER, M., HUDÁKOVÁ, M., MARTINKOVIČ, M., ČIČKA, R. 2010. Náuka o Materiáloch 1. Trnava, 249 s. ISBN 978–80–8096–123-7

[6] NAKAJIMA, H. The Discovery and Accteptance of the Kirkendall Effect: The Result od a Short Research Career. The Minerals, Metals & Materials Society, Osaka University, 1997

[7] Universit of Princeton. Dostupné na internete: http://www.princeton.edu/~achaney/tmve/wiki100k/docs/Kirkendall_effect.html

[8] PREUSS, P., Hollow Nanocrystals and How to Mass Produce Them. Berkelley, 2004. Dostupné na internete: http://www.lbl.gov/Science-Articles/Archive/sb/May-2004/02-MSD-hollow-nanocrystals.html

[9] CALLISTER, W. D., RETHWISH, D. G., Materials Science And Engineering, 8th edition, USA, 2009. ISBN 978-0-470-41997-7 (Main Book)

[10] Lecture on Diffusion in Solids. Dostupné na ineternete: http://people.clarkson.edu/~drasmuss/ES260/Lecture%20on%20%20DIFFUSION%20IN%20SOLIDS.ppt

[11] The Welding Institute (TWI). United Kingdom, Cambridge. Dostupné na internete: http://materialteknologi.hig.no/Lettvektdesign/joining%20methods/joiningdiffusion%20bonding.htm

[12] Vacuum Proces Engineering. Dostupné na internete: http://www.vpei.com/technologies-processes

[13] V. JALILVAND, H. OMIDVAR, H. R. SHAKERI, M. R. RAHIMIPOUR, Microstructural evolution during transient liquid phase bonding of Inconel 738LC using AMS 4777 filler alloy, Amirkabir University of Technology (Tehran), University of Toronto (Canada), Materialsand Energy Reasearch Center (Iran)

[14] Indutherm Erwarmungsanlagen GmbH. Germany. Dostupné na internete: http://www.indutherm.de/share/PDFengl_de/Indu_SU%20450_Flyer_en.pdf

[15] Metal Technology Company Ltd. Dostupné na internete: http://www.kinzoku.co.jp/english/eng/setsugo.html?lid=2

[16] Refrac Systems, Arizona. Dostupné na internete: http://www.refrac.com/

[17] VACCO Industries. California. Dostupné na internete: http://vaccoetch.thomasnet-navigator.com/item/all-categories/diffusion bonding/item-1002

[18] Presure Technology, IMC. Dostupné na internete: http://www.pressuretechnology.com/hip-applications-cladding.php

[19] Solar Atmospheres. Dostupné na internete http://www.solaratm.com/vacuum-furnace-services/diffusion-bonding/

[20] Vacuum Proces Engineering. Sacramento, USA. Dostupné na internete: http://www.vpei.com/about-vpe