Laserové svetlo sa výrazne odlišuje od prirodzeného svetla. Prirodzené svetlo je tvorené elektromagnetickým žiarením rôznych vlnových dĺžok, ktoré náš zrak vníma ako rôzne farby spektra. Na rozdiel od neho je laserové svetlo monochromatické (má jednu vlnovú dĺžku) a koherentné (jednotlivé vlny sú vzájomne vo fáze). Ďalšou význačnou vlastnosťou laserového svetla je jeho veľmi malá divergencia, t. j. rozbiehavosť. Neexistuje snáď oblasť, v ktorej by laser nenašiel svoje uplatnenie. V priemysle sa využíva na obrábanie, zváranie, naváranie a tepelné spracovanie povrchu materiálov. Významné využitie má aj v komunikačných technológiách (prenos informácií cez optické káble), v oblasti optických médií (CD, DVD, BlueRay Disc), medicíny, kartografie, astronómie, ale i v oblasti zábavného priemyslu na tvorbu vizuálnych efektov [1, 2, 3].

Zvarové spoje sú v porovnaní s inými technológiami užšie a hlbšie vzhľadom na vysokú koncentráciu energie do veľmi malého miesta. Najčastejšie chyby vyskytujúce sa pri zvarových spojoch vyhotovených zváraním laserovým lúčom sú pórovitosť, zápaly, alebo tzv. spiking.

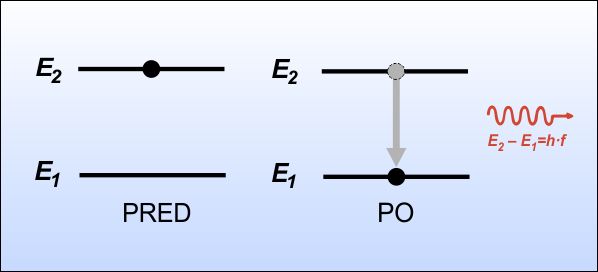

Princíp vzniku laserového žiarenia

Obr. 1 Princíp spontánnej emisie

E1, E2 – energetické úrovne elektrónu, h –Planckova konštanta, f – frekvencia žiarenia

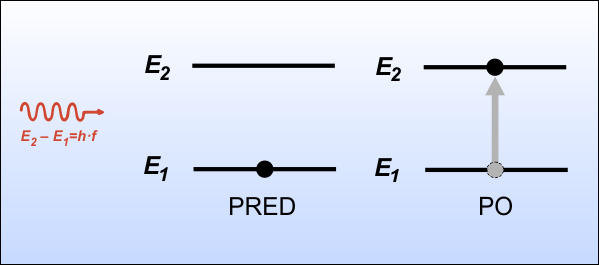

Druhým dôležitým javom je absorbcia. Ak sa nachádza atóm v nevybudenom stave a dôjde k jeho interakcii s fotónom, atóm fotón pohltí a jeho energia sa využije na prechod elektrónu zo základnej energetickej hladiny na vyššiu energetickú hladinu. K interakcii atómu a fotónu dôjde iba vtedy, ak frekvencia fotónu zodpovedá rozdielu energetických hladín elektrónu (obr. 2)

Obr. 2 Princíp absorbcie fotónu

E1, E2 – energetické úrovne elektrónu, h –Planckova konštanta, f – frekvencia žiarenia

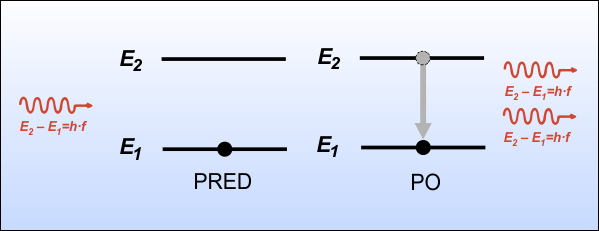

Tretím javom je stimulovaná emisia. Tá vzniká tak, že fotón s vhodnou frekvenciou interaguje s atómom vo vybudenom stave, teda takým, ktorý už má elektrón na vyššej energetickej hladine. Na základe tejto interakcie dôjde k prechodu elektrónu z vyššej energetickej hladiny, na nižšiu energetickú hladinu a k vygenerovaniu ďalšieho fotónu, podobne ako tomu bolo pri spontánnej emisii. Na rozdiel od nej však v tomto prípade sú výsledkom dva fotóny – pôvodný, ktorý interakciu vyvolal a nový, ktorý vznikol prechodom elektrónu z vyššej energetickej hladiny na nižšiu. Oba fotóny majú rovnakú frekvenciu, fázu i rovnaký smer šírenia (obr. 3).

Obr. 3 Princíp stimulovanej emisie

E1, E2 – energetické úrovne elektrónu, h –Planckova konštanta, f – frekvencia žiarenia

Počet vybudených atómov v dvojhladinovom systéme je na základe zákonov štatistickej fyziky však vždy nižší ako počet nevybudených atómov. Znamená to, že je potom vyššia pravdepodobnosť interakcie fotónov získaných stimulovanou emisiou s nevybudenými atómami, v dôsledku čoho sa fotóny nevybudenými atómami pohltia. K postupnému nárastu generovaných fotónov, a teda k zosilneniu svetla tak nemôže dôjsť.

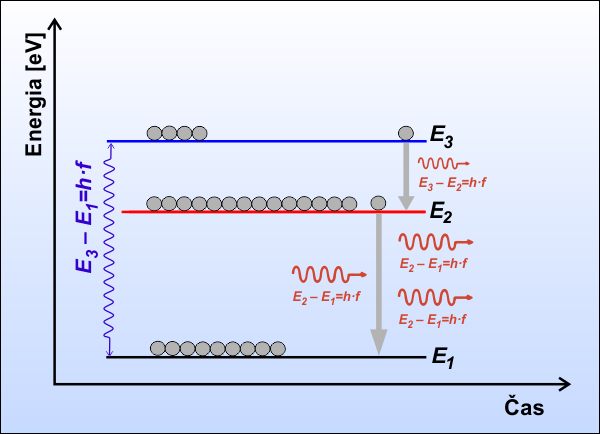

Aby k tomu došlo, systém musí mať minimálne tri hladiny, pričom pre energetické úrovne jednotlivých hladín platí E1<E2<E3. Pri absorbovaní fotónu atómom dôjde k prechodu elektrónu zo stabilnej energetickej hladiny E1 na najvyššiu energetickú hladinu E3. Čas zotrvania na tejto energetickej hladine je však najkratší a elektrón veľmi rýchlo prechádza na tzv. metastabilnú hladinu E2, na ktorej sa môže vyskytovať podstatne dlhší čas ako na hladine E3. Ak však naďalej dochádza k budeniu elektrónov na hladinu E3, nastane v systéme stav, kedy atómov s vybudenými elektrónmi na energetickej hladine E2 bude viac ako atómov s elektrónmi na základnej energetickej hladine E1. Tento stav sa nazýva populačná inverzia média a je štvrtým kľúčovým javom potrebným na vznik laserového žiarenia (obr. 4). Médiom sa rozumie aktívna látka, v ktorej dochádza ku generovaniu laserového žiarenia.

Obr. 4 Princíp vzniku populačnej inverzie

E1, E2 – energetické úrovne elektrónu, h –Planckova konštanta, f – frekvencia žiarenia

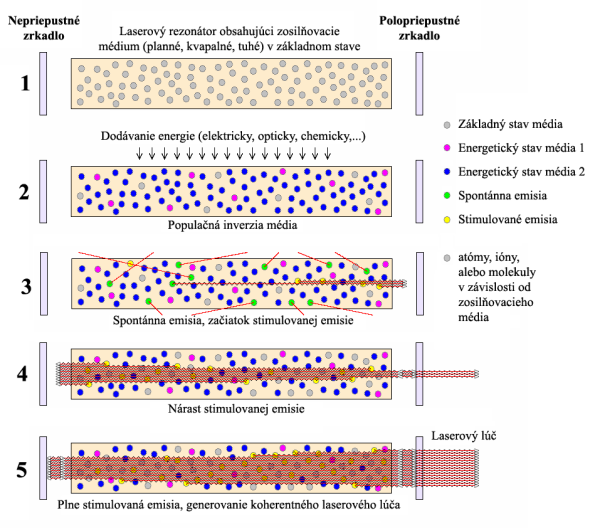

Ak potom v stave populačnej inverzie dôjde k interakcii fotónu s vhodnou frekvenciou a atómu, ktorý má elektrón na energetickej metastabilnej hladine E2, elektrón prejde na základnú hladinu E1 a vygeneruje sa ďalší fotón. Tento fotón môže spolu s budiacim fotónom interagovať s ďalším atómom vo vybudenom stave. Aby bola táto interakcia čo najväčšia, aktívne médium lasera je umiestnené medzi dve zrkadlá. Táto časť sa tiež nazýva rezonátor, alebo kavita. Fotóny, u ktorých nedošlo k interakcii s vybudenými atómami sa tak od plôch zrkadiel odrazia späť, čím sa zvýši pravdepodobnosť, že napokon dôjde k ich interakcii s vybudenými atómami a dôjde tak k stimulovanej emisii a zosilneniu žiarenia. Ak by ale boli obe zrkadlá nepriehľadné, generované laserové svetlo by sa z aktívneho média nedostalo von. Preto je nutné, aby jedno z dvojice zrkadiel bolo polopriepustné. Schematické znázornenie tvorby laserového lúča v aktívnom médiu je znázornené na obr. 5. Generovanie laserového lúča je názorne prezentované v online aplikácii na stránke PhET.

Obr. 5 Zosilňovanie laserového lúča [7]

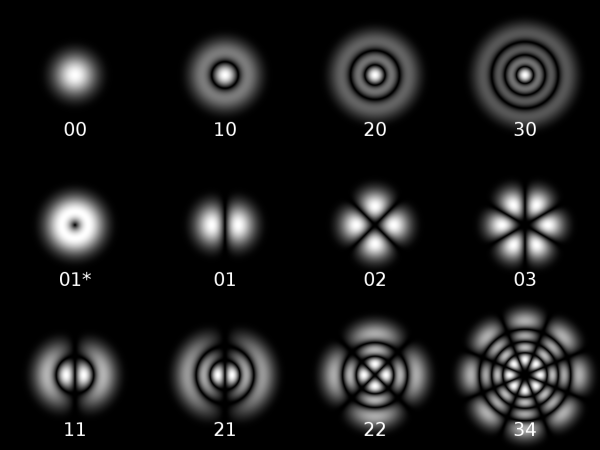

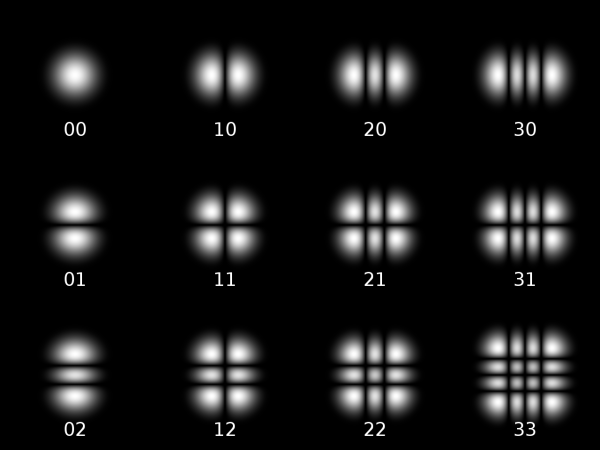

Laserové lúče môžu mať rôzne rozloženie intenzity lúča v jeho priereze. Toto rozloženie sa nazýva tiež mód lasera alebo TEM (Transverse ElectroMagnetic). TEM mód na rozdiel od TE, TM a hybridných módov nemá žiadne elektrické alebo magnetické polia v smere šírenia. Mód laserového lúča závisí od optického rezonátora [4, 5]. Rozdielne príklady rôzneho rozloženia energie v laserovom lúči sú názorne ukázané na nasledovnom videu firmy Ophir.

Pri kruhovo symetrických TEM módoch (Obr. 6) sú vzory definované Gaussovou krivkou a Laguerovým polynómom. Tieto sa tiež označujú ako TEMpl, kde p a l sú integrály súvisiace s radiálnym a uhlovým módom. Celková veľkosť módu je závislá od rádiusu Gausovej krivky, a ten sa môže pri šírení sa lúča v prostredí zväčšovať alebo zmenšovať, avšak módy si počas šírenia udržujú originálny tvar. Veľa laserov používa optické rezonátory, ktorých polarizáciu zabezpečuje polarizačný element, ako napríklad Brewsterove okno. V týchto laseroch sa formujú priečne módy pravouhlých tvarov (obr. 7) a sú označované ako TEMmn, pričom m a n vyjadrujú horizontálnu a vertikálnu charakteristiku tvaru prierezu lúča [6, 7, 8].

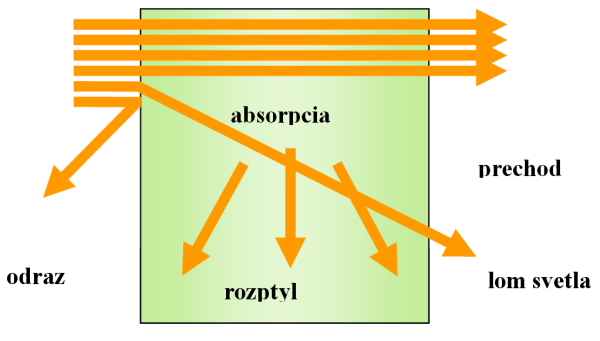

Interakcia laserového žiarenia s materiálom

Laserové svetlo môže s materiálom interagovať rôznymi spôsobmi v závislosti od typu materiálu. Možné typy interakcie laserového lúča so základným materiálom (obr. 8) sú:

- absorpcia,

- odraz,

- rozptyl,

- lom,

- prechod.

Obr. 8 Typy interakcie laserového lúča so základným materiálom

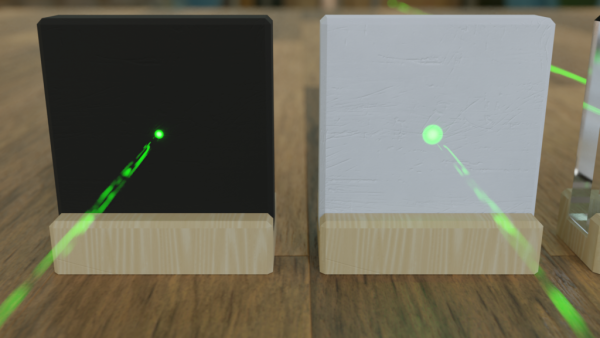

Materiály a stav ich povrchov má vplyv na interakciu lúča. Absorpcia a rozptyl svetla sú interakcie ktoré reálne generujú teplo potrebné na tavenie materiálu. Nasledujúci obrázok (obr. 9) dokumentuje ako farba ovplyvňuje absorpciu. To, nakoľko objekt absorbuje dopadajúcu svetelnú energiu, závisí vo veľkej miere od farby povrchu na ktorý svetelná energia dopadá. Povrchy v tmavých farbách absorbujú viditeľné svetlo viac ako svetlé povrchy. To je tiež dôvod, prečo je svetelný bod laserového lúča na čiernom povrchu v porovnaní s bielym povrchom menej intenzívny. Svetlo je preto čiernym povrchom absorbované silnejšie, a preto sa už neodráža. Biely povrch naopak absorbuje menej svetla, a preto sa odráža viac. Svetelná škvrna sa preto javí väčšia a intenzívnejšia. V dôsledku absorbovanej energie sa zvyšuje teplota ožarovaného objektu, pretože absorbovaná energia vedie k zvýšenému pohybu častíc. Pretože tmavé povrchy absorbujú viac energie, teplota čierneho objektu sa zvyšuje viac ako teplota bieleho povrchu [12].

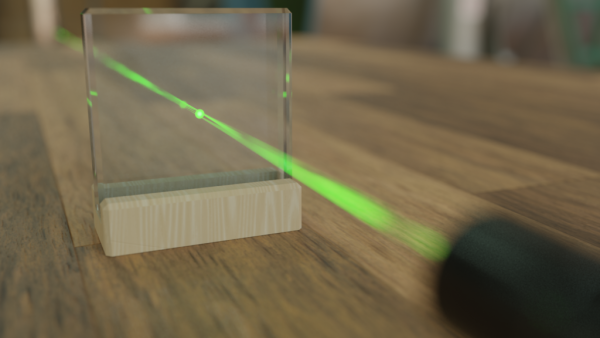

Ďalšia interakcia žiarenia s hmotou nastáva, keď laserový lúč zasiahne sklenenú tabuľu (obr. 10). Aj keď na sklenenej tabuli nevidno takmer žiadny svetelný bod, je dobre viditeľný na stene za ňou. Je zrejmé, že pri prechode sklom nie je takmer žiadna energia absorbovaná, ale cez ňu takmer úplne prechádza. Tento jav sa preto nazýva transmisia (prechod) [12].

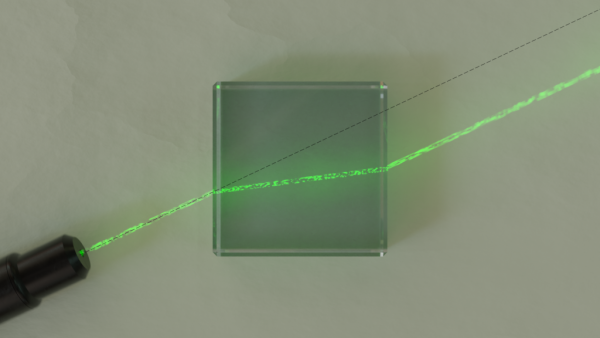

Zdanlivo medzi žiarením a hmotou počas prenosu v doslovnom zmysle slova nedochádza k „interakcii“, pretože žiarenie zjavne prechádza sklenenou tabuľou nedotknuté. Skutočnosť, že svetelný lúč je reálne ovplyvnený sklenenou tabuľou, sa však prejaví až vtedy, keď je lúč nasmerovaný pod určitým uhlom na hrubú sklenenú tabuľu (obr. 11) [12].

Keď laserový lúč vstúpi do sklenenej tabule, dôjde k zmene smeru, čo znamená, že lúč svetla sa láme. Takéto lomenie je spôsobené skutočnosťou, že rýchlosť šírenia svetla sa zmení, keď vstúpi do sklenenej tabule. V skle sa svetlo šíri asi o 30% nižšou rýchlosťou ako vo vzduchu. Čím viac sa rýchlosť šírenia mení, tým viac sa lúč láme. [12].

Veľkosť lomu nie je ovplyvnená iba rôznymi rýchlosťami šírenia, ale aj uhlom, pod ktorým lúč dopadá na medznú vrstvu. Čím je lúč dopadajúci na médium plochejší, tým je lom silnejší. To naopak znamená, že lúč svetla, ktorý kolmo dopadá na priesvitné médium, sa neláme [12].

Obr. 11 Transmisia svetla cez sklo [12]

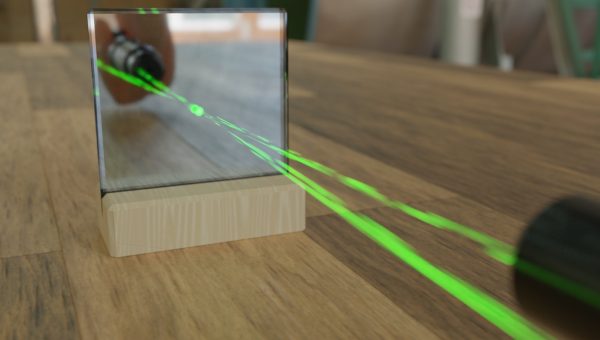

Ak je laserový lúč nasmerovaný na zrkadlo, svetelná škvrna sa zobrazí na protiľahlej stene. Svetelný lúč je vychýlený (takmer) bez straty energie. Tento jav sa nazýva reflexia (odraz, obr. 12) [12].

Obr. 12 Reflexia svetla dopadajúceho na zrkadlo [12]

V prípade odrazu možno tiež rozlišovať medzi zrkadlovým odrazom a difúznym odrazom. Pri zrkadlovom odraze sa jednotlivé lúče svetelného lúča odrážajú spoločným smerom. Pre každý lúč platí takzvaný zákon odrazu, ktorý hovorí, že uhol, pod ktorým svetelný lúč dopadne na odrazovú plochu, je tiež uhlom, v ktorom svetelný lúč opúšťa povrch. Zrkadlový odraz sa vyskytuje na hladkých, reflexných povrchoch, napr. leštený kovový povrch. Typickým príkladom sú zrkadlá, ktoré nakoniec pozostávajú z hladkej reflexnej kovovej vrstvy (zvyčajne striebornej alebo hliníkovej). Na ochranu pred mechanickým poškodením je z prednej strany pripevnená sklenená tabuľa a zozadu reflexnú vrstvu proti korózii chráni lakovaná vrstva (obr. 13) [12].

Ak je však kovový povrch zrkadla poškriabaný alebo je použitá skorodovaná kovová doska, jednotlivé dopadajúce svetelné lúče sa nepravidelnosťami odrážajú v rôznych smeroch. Svetelné lúče pôvodne dopadajúce v rovnakom smere sú rozptýlené. Takýto difúzny odraz sa preto nazýva aj rozptyl (obr. 14)[12].

Pretože difúzny odraz skorodovanej kovovej platne odráža svetelné lúče v rôznych smeroch, dopadajú na sietnicu oka v rôznych bodoch (čo predstavuje biely papier v animácii nižšie). Výsledkom je skreslený alebo rozmazaný obraz odrážaného objektu [12].

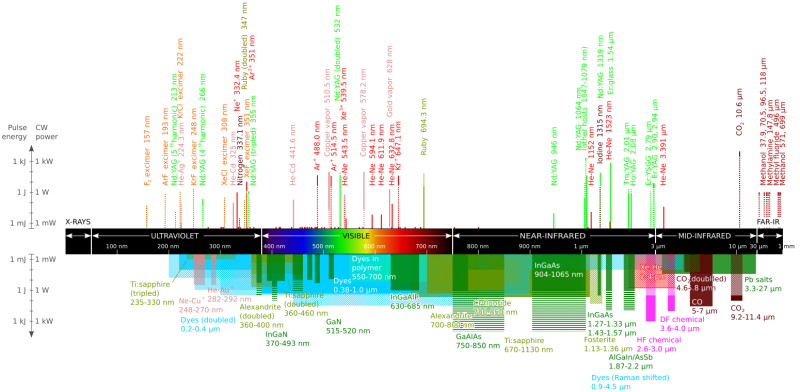

Tieto interakcie, ako napríklad absorpcia, transmisia a reflexia, boli ilustrované pomocou viditeľného svetla. Viditeľné svetlo však v rozsahu vlnových dĺžok od cca. 380 nm až 780 nm v skutočnosti tvorí iba malú časť celého elektromagnetického spektra. Vyššie opísané interakcie sa v zásade uplatňujú na všetky typy elektromagnetického žiarenia. Na obr. 15 je znázornená klasifikácia elektromagnetického žiarenia podľa vlnovej dĺžky. Prechody medzi jednotlivými typmi žiarenia sú vždy plynulé a čiastočne sa prekrývajú [11, 12].

Obr. 15 Farebné spektrá rôznych laserových lúčov [11]

Vlnové dĺžky jednotlivých laserov vzhľadom na typ lasera a jeho aktívne médium sú uvedené v tab. 1.

Tab. 1 Typy laserov a ich vlnové dĺžky

| Typ lasera | Vlnová dĺžka [nm] |

|---|---|

| Argón fluorid | 193 |

| Xenón chlorid | 308 a 459 |

| Xenón fluorid | 353 a 459 |

| Hélium kadmium | 325 – 442 |

| Rodamín 6G | 450 – 650 |

| Pary medi | 511 a 578 |

| Argón | 457 – 528 (514,5 a 488) |

| Nd:YAG s dvojnásobnou frekvenciou | 532 |

| Hélium neón | 543, 594, 612, 632.8 |

| Kryptón | 337,5 – 799,3 (647,1 – 676,4) |

| Rubín | 694,3 |

| Laserové diódy | 630 – 950 |

| Ti zafír | 690 – 960 |

| Alexandrit | 720 – 780 |

| Nd:YAG | 1064 |

| Hydgrogén fluorid | 2600 – 3000 |

| Erbiové sklo | 1540 |

| Oxid uhoľnatý | 5000 – 6000 |

| Oxid uhličitý | 10600 |

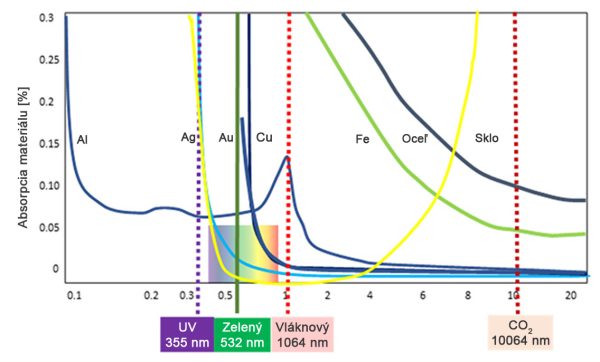

Prvým základným pravidlom pre výber laserového zdroja na spracovanie materiálu je poznať vlnovú dĺžku laserového lúča, pretože rôzne materiály majú rozdielne rýchlosti absorpcie pri rôznych vlnových dĺžkach [16].

Lúč lasera Nd: YAG (neodýmom dopovaný yttrium hlinitý granát (Yttrium Aluminium Garnet)) s vlnovou dĺžkou 1064 nm je dobre absorbovaný hliníkom a oceľou a lúč CO2 lasera s vlnovou dĺžkou 10 064 nm je absorbovaný dobre organickými materiálmi, ako je papier, drevo, koža, plasty a textílie (obr. 16) [16].

Obr. 16 Absorpcia vlnových dĺžok jednotlivými materiálmi [16]

Kontinuálny vs. pulzný režim

Lasery možno rozdeliť do troch kategórií podľa režimu:

- kontinuálne (CW),

- pulzné,

- ultrarýchle.

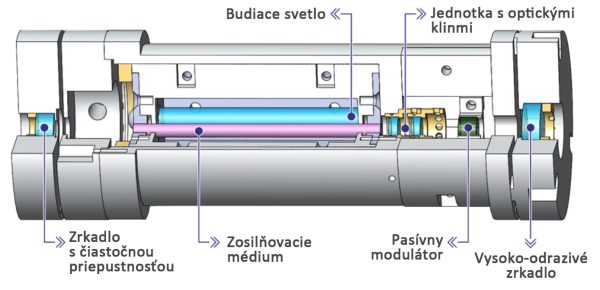

Ako naznačuje ich názov, lasery s kontinuálnymi vlnami vytvárajú nepretržitý, neprerušovaný lúč svetla, ideálne s veľmi stabilným výstupným výkonom. Pevnolátkové lasery môžu pracovať v kontinuálnom alebo v pulznom režime. V tejto súvislosti definujeme ako pulzné tie laserové zariadenia, ktoré produkujú pulzy v trvaní od 0,5 do 500 ns. Ultrarýchle lasery sú všeobecne definované ako lasery, ktoré produkujú pulzy v rozmedzí od 5 fs do 100 ps (1 femtosekunda = 10–15 sekúnd). Najdôležitejšou charakteristikou pulzného lasera je schopnosť rýchlo ukladať a uvoľňovať energiu; tj rádovo v nanosekundách, aby laserový výstup mohol dosiahnuť špičkový výkon desiatky kilowattov až megawattov. Moderné pulzné lasery využívajú tzv. Q-swithing, čo je v podstate vloženie akusticko-optického alebo elektro-optického modulátora do rezonátora, čím sa preruší stimulovaná energia. Prerušením stimulovanej emisie rastie populačná inverzia na niekoľko násobnú hodnotu a následne otvorením uzávierky (Q-switch) dôjde k masívnemu nárastu emisie a vyžiareniu lúča vo veľmi krátkom časovom intervale. Princíp fungovania je tiež vysvetlený nižšie na videu firmy RP-Photonics. Modulátory môžu byť pasívne, aktívne alebo mechanické [17, 18, 19].

Rezonátor s umiestnením pasívneho modulátora je možné vidieť na obr. 17.

Obr. 17 Rezonátor pulzného lasera [34]

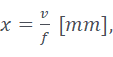

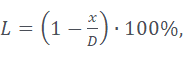

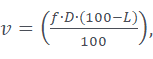

Pri vytváraní kontinuálnych zvarov pulznými lasermi je dôležité definovať prekrytie jednotlivých pulzov. So zvyšovaním frekvencie pulzov pri konštantnej rýchlosti zvárania ich prekrytie rastie. Podobne, pri konštantnej frekvencii pulzov a znižovaní rýchlosti zvárania ich prekrytie tiež rastie. Uveďme praktický príklad. Uvažujme, že potrebujeme dosiahnuť 50 % prekrytie pulzov pri ich frekvencii 50 Hz a nameraný priemer stopy jedného vyžiareného pulzu na povrchu materiálu je 1 mm. Frekvencia pulzov 50 Hz znamená, že laser za 1 sekundu vyžiari 50 pulzov. V prípade, že by tieto stopy pulzov boli zoradené jedna vedľa druhej bez prekrytia, vytvorili by za 1 sekundu zvar dlhý 50 mm. Ak požadujeme 50 % prekrytie, potom za jednu sekundu musí byť dĺžka zvaru 25 mm, čo následne definuje rýchlosť zvárania 25 mm/s. Ak teda opomenieme ostatné parametre zvárania ako čas trvania a výkon každého pulzu, hlavné parametre pulzného zvárania s 50 % prekrytím pulzov je použitie rýchlosti zvárania 25 mm/s pri frekvencii pulzov 50 Hz. Prekrytie môžeme matematicky zapísať v dvoch jednoduchých vzťahoch:

(1)

kde x je posunutie každej stopy pulzu v mm, v je rýchlosť zvárania v mm/s a f je frekvencia pulzov v Hz.

(2)

kde L je prekrytie pulzov v %, x je posunutie každej stopy pulzu v mm a D je priemer jedného vyžiareného bodu na povrchu materiálu v mm.

Dosadením vzťahu (1) do vzťahu (2) a jeho úpravou je možné požadovanú rýchlosť zvárania určiť zo vzťahu:

(3)

kde v je rýchlosť zvárania v mm/s, f je frekvencia pulzov v Hz a L je prekrytie pulzov v %.

Kvalita lúča BPP

Väčšina dizajnérov laserových systémov chce dosiahnuť Gaussovo rozloženie energie v lúči (mód TEM00) z troch hlavných dôvodov:

- Jeho intenzita je maximálna v optickej osi;

- Má najmenšiu divergenciu, takže nedochádza k rozširovaniu lúča;

- Je difrakčne obmedzený, čo znamená, že pri zaostrení je driek lúča (najmenší priemer lúča) najmenší, aký je možné pre danú vlnovú dĺžku získať [14].

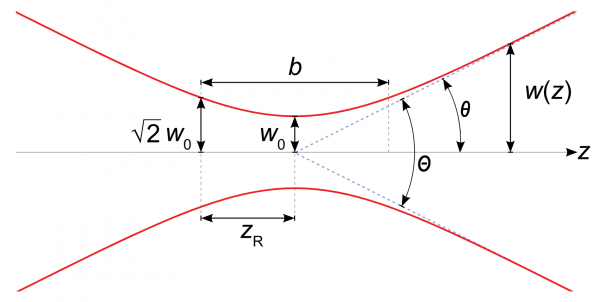

V skutočnosti však ideálny lúč s profilom TEM00 s Gaussovým rozložením energie nie je možné nikdy dosiahnuť. Z uvedeného dôvodu boli preto definované kvalitatívne parametre lúča, ktoré hodnotia, do akej miery sa skutočný lúč blíži k ideálnemu lúču (obr. 18). Vzdialenosť na ktorej sa plocha ohniska zdvojnásobí sa nazýva Rayleighova dĺžka (zR) a platí, že polomer v tejto vzdialenosti vzrastie oproti polomeru drieku lúča √2·w0. Vzdialenosť b na obr. 18 predstavuje dvojnásobok Rayleighovej dĺžky. V tomto rozsahu sa považuje laserový lúč za zaostrený.

Obr. 18 Základné parametre laserového lúča [14] Θ – uhol divergencie, θ – polovičný uhol divergencie, w0 – polomer drieku lúča, zR – Rayleighova dĺžka, b – oblasť zaostreného lúča, w(Z) – polomer rozbiehajúceho sa lúča

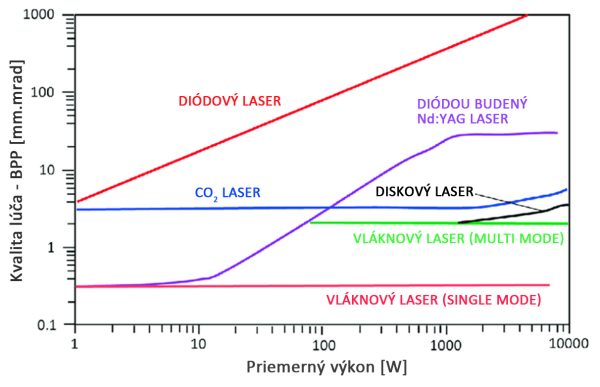

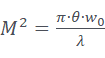

Často udávaným parametrom kvality lúča je parameter označovaný ako Beam parameter product (BPP, obr. 19). Tento indikátor kvality laserového lúča a je definovaný ako súčin najmenšieho polomeru lúča (polomeru drieku lúča, w0) s polovičným uhlom divergencie lúča θ meraným v ďalekom poli, pričom platí, že θ = Θ/2. Fyzikálnou jednotkou BPP je preto mm·mrad:

(4)

Obr. 19 BPP rôznych typov lasera v závislosti od použitého výkonu [15]

Ideálne gaussovské lúče majú najmenší BPP pre danú vlnovú dĺžku. Pretože vieme, že θideal = λ / (π.wo,ideal), BPP pre ideálny lúč sa zjednoduší na BPPideal = λ / π. Napriek tomu, že parameter BPP je jednoduché vypočítať, na vzájomné porovnanie jednotlivých laserov sa nehodí, pretože ideálna hodnota parametra BPP závisí od vlnovej dĺžky [14].

Siegman navrhol použitie bezrozmernej hodnoty pre kvalitu laserového lúča vydelením BPP skutočného lasera BPP ideálneho lasera. Takto je možné získať pomer, ktorý určuje, ako blízko je skutočný laserový lúč od dokonalého Gaussovho lúča, a Siegman túto hodnotu nazval M2 [14].

(5)

M2 je bezrozmerné číslo, čo uľahčuje porovnávanie rôznych laserov. Treba si však uvedomiť, že nižšie hodnoty M2 znamenajú lepšiu kvalitu lúča ako vyššie hodnoty. V skutočnosti je najlepším možným výsledkom M2 = 1 a s rastúcou hodnotou M2 kvalita lúča klesá [14].

Po je definovaní faktora M2 je možné jeho hodnotu dosadiť do rovníc opisujúcich všeobecné šírenie gaussovského lúča, ktoré popisujú, ako sa reálny laserový lúč šíri, ako je ho možné zaostriť a do akej miery dochádza k jeho divergencii (rozbiehaniu). Metódy merania a presnosť merania BPP uvádza norma ISO 11146-1:2005 (Lasery a laserové zariadenia. Skúšobné metódy na šírku laserového lúča, uhly rozbiehavosti a pomer šírenia zväzku. Časť 1: Stigmatický a jednoduchý astigmatický lúč). Meranie hodnoty M2 zobrazuje aj nasledujúce video firmy Ophir [14].

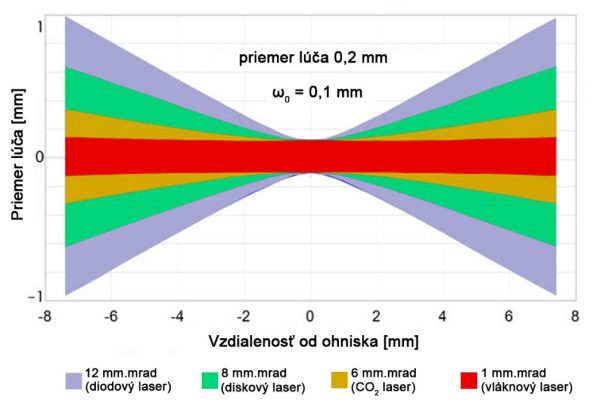

Obr. 20 znázorňuje BPP vo vzťahu k zmene priemeru ohniska vzhľadom na meranú vzdialenosť od drieku lúča v smere jeho pozdĺžnej osi.

Obr. 20 Charakteristika lúčov (BPP) rôznych typov laserov [20]

Parameter kvality lúča vysvetľuje vo svojom videu aj prof. Reinhart Poprawe, riaditeľ Lehrstuhl für Lasertechnik LLT, univerzity RWTH Aachen.

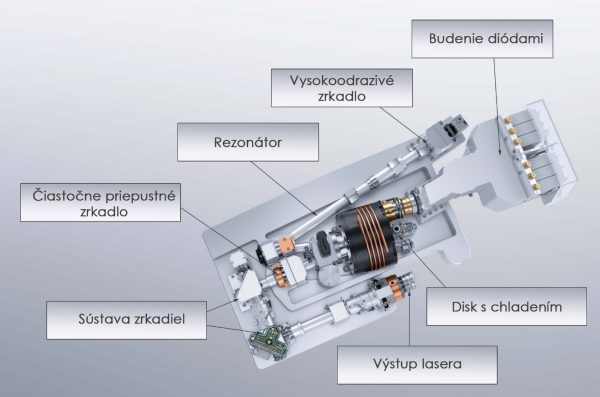

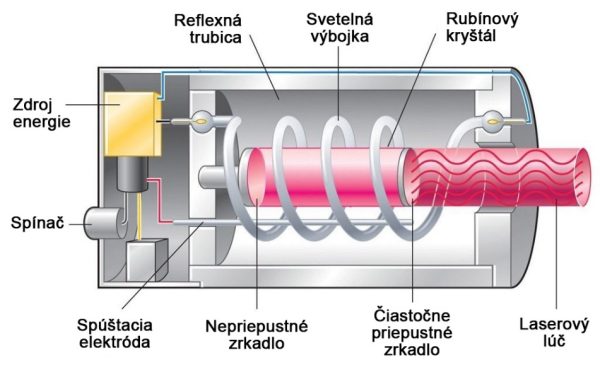

Zariadenia na zváranie

Zariadenie na zváranie laserovým lúčom sa skladá z generátora lúča a sústavy šošoviek. Generátor lúča musí obsahovať aktívne médium, budiaci mechanizmus, vysokoodrazivé zrkadlo a polopriepustné zrkadlo. Na obr. 21 je pohľad do zariadenia tvoriaceho diskový laser.

Obr. 21 Schéma generátora diskového lasera [32]

Aktívne médium je zmes atómov alebo molekúl, ktoré je možné vybudiť do excitovaného stavu a vytvoriť inverznú populáciu, čo znamená, že väčšie množstvo atómov (molekúl) je v excitovanom stave ako v základnom energetickom stave. Aktívne médium je možné si predstaviť ako optický zosilňovač.

Budiaci mechanizmus je zdroj energie, ktorý budí (excituje) atómy aktívneho média z nižších hladín na vyššie, a tým vytvára populačnú inverziu. V plynových a polovodičových laseroch je obyčajne budiaci mechanizmus vytvorený elektrickým výbojom v aktívnom médiu.

Pevnolátkové a kvapalinové lasery bývajú najčastejšie budené opticky, napr. rubínovým alebo polovodičovým laserom. Atómy chrómu, ktoré sú obsiahnuté v rubínovom kryštáli, je možné budiť pomocou svetla výkonnej xenónovej výbojky.

Vysokoodrazivé zrkadlá majú za účel neustály odraz koherentného svetla cez aktívne médium, čím ho ďalej zosilňujú v stimulovanej emisii.

Výstupné zrkadlo (polopriepustné) dovoľuje časti laserového svetla odrážajúceho sa medzi dvoma zrkadlami opustiť laser vo forme lúča. Množstvo svetla, ktoré môže prejsť výstupným zrkadlom, je veľmi variabilné a závisí od typu lasera. Pohybuje sa od 1% pri HeNe laseroch až po 80% pri pevnolátkových laseroch.

Po vygenerovaní lúča prechádza lúč optickou sústavou, ktorá môže obsahovať šošovky na zväčšenie, alebo zúženie lúča (fokusačné), prípadne sa namiesto šošoviek používajú na fokusáciu parabolické zrkadlá. Aktívne médium a optické prvky treba pre ich mimoriadne vysoké tepelné namáhanie chladiť. Napriek tomu dochádza postupne k znižovaniu ich odrazivosti a po definovanom čase ich treba vymeniť. Ako materiál zrkadiel sa používa napr. vysokoleštený molybdén.

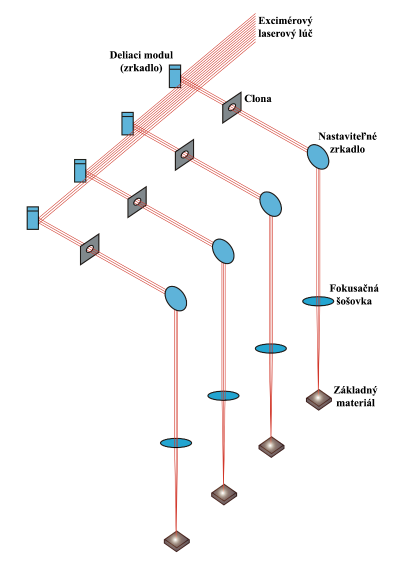

Na obr. 22 je znázornený princíp rozdelenia laserového lúča za účelom vytvorenia viacerých zväzkov na súčasné zváranie alebo rezanie. Laserový lúč je sústavou deliacich zrkadiel rozdelený do jednotlivých lúčov a po prechode clonou dopadá na nastaviteľné zrkadlo, ktoré ho cez fokusačnú šošovku smeruje na základný materiál.

Obr. 22 Princíp zariadenia na delenie laserového lúča na zváranie/delenie viacerých súčiastok súčasne

Lasery delíme podľa aktívnej látky na:

- Plynové (atómové, iónové, molekulové), kde médiom môže byť buď čistý plyn (zväčša vzácne plyny), alebo zmes plynov. Plyny sú zväčša vo valcovej nádobe alebo v kremennej trubici. Z vonkajšej strany sú na oboch koncoch zrkadlá. Energiu môže dodávať UV žiarenie, elektrický prúd alebo chemické reakcie.

Hélium-neónové lasery sú známe pre čistotu a minimálny rozptyl svojho svetla. Lasery s oxidom uhličitým sú veľmi efektívne a zároveň najsilnejšie z laserov vydávajúcich neprerušované svetlo (opak pulzných laserov). - Kvapalinové (s organickými a anorganickými farbivami). Najbežnejšie sú lasery s anorganickými farbivami v sklenených nádobách. V niektorých sa dá meniť farba laserového svetla.

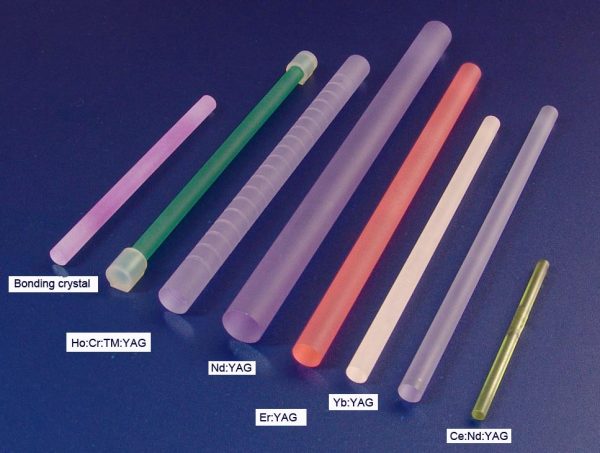

- Pevnolátkové (kryštalické a amorfné). Tieto lasery produkujú svetlo prostredníctvom pevného média (obr. 23). Zvyčajne to je rubínová tyč. Jej konce sú zbrúsené tak, aby boli rovnobežné a sú pokryté reflexným filmom. Majú najvyšší výkon zo všetkých laserov.

- Polovodičové. Najbežnejšie používaným polovodičom je arzenid gália. Polovodičový laser pozostáva z dvoch vrstiev arzenidu gália, pričom v jednej je prebytok elektrónov, v druhej ich nedostatok. Energiu dodáva priamo elektrický prúd. Majú viac než 50 % účinnosť. Vyvinuté boli veľmi malé polovodičové lasery. Niektoré sú také malé, že sa ich do čipu veľkosti nechtu zmestí viac ako milión. Využívajú sa najmä v laserových tlačiarňach a prehrávačoch kompaktných diskov (CD). Sú tiež základom komunikácie cez optické vlákna.

- Lasery využívajúce zväzky nabitých častíc (na princípe voľných elektrónov).

Obr. 23 Zosilňovacie médiá pre pevnolátkové lasery

Zariadenia na zváranie sa štandardne líšia hlavne v type generátora lúča a od toho či je nutné jeho vedenie zabezpečiť optickými vláknami alebo sústavou zrkadiel. Celkovo sa zariadenia na zváranie skladajú z:

- generátora laserového žiarenia,

- chladiča,

- optického kábla, alebo systému zrkadiel na vedenie laserového lúča,

- zváracej hlavy,

- zariadenia na polohovanie zváracej hlavy (karteziánske alebo angulárne roboty),

- systému odvádzania splodín s filtráciou,

- vedenia ochrannej atmosféry,

- podávača zváracieho drôtu s vedením,

- kamery so zobrazovacou jednotkou na sledovanie procesu.

Výkonovo za zariadenia líšia v závislosti od toho, či sa jedná o pulzné alebo kontinuálne lasery. Najvyšší výkon kontinuálnych laserov je dnes 100 kW, avšak priemyselné využitie je najväčšie pri výkone 4 až 8 kW. Najvyšší výkon pulzných laserov je až 2 PW (2 ×1015 W), pretože čas trvania pulzu je extrémne krátky (1 ps = 1 ×10-9 s) [31].

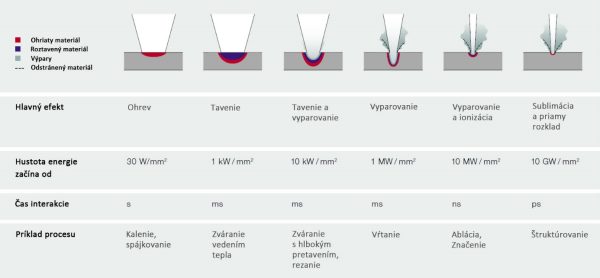

Pri výkonových charakteristikách laserov je dôležitá hustote energie, teda energia pôsobiaca na jednotku plochy. V závislosti od hustoty energie hovoríme o procesoch kalenia, spájkovania, zvárania v režime vedenia tepla, zvárania v režime keyhole, vŕtania, ablácie, značenia, alebo štruktúrovania povrchu pomocou laserového lúča (obr. 24) [24].

Obr. 24 Laserové procesy v závislosti od využitej hustoty energie [24]

Podľa spôsobu budenia je možné lasery rozdeliť na lasery budené:

- opticky (napr. výbojkou),

- elektricky,

- chemicky,

- termodynamicky (zohrievaním, ochladzovaním plynu),

- jadrovou energiou (reaktorom, jadrovým výbuchom).

Podľa vyžarovanej vlnovej dĺžky je možné lasery rozdeliť na:

- lasery s viditeľným svetlom,

- infračervené lasery,

- ultrafialové lasery,

- röntgenové lasery.

Podľa spôsobu vedenia laserového lúča hovoríme o vedení:

- optickým vláknom (pevnolátkové lasery),

- zrkadlami (plynové lasery).

Plynové lasery

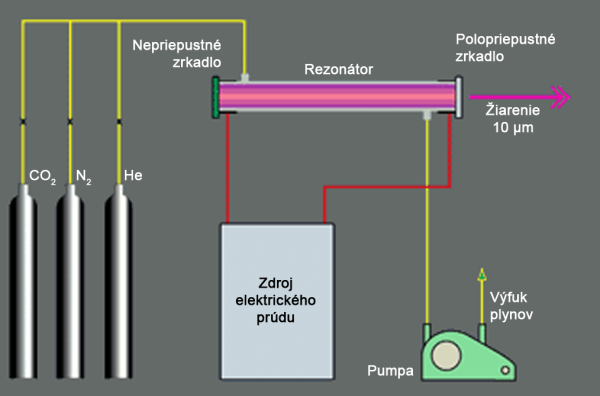

Najznámejším predstaviteľom plynového lasera je CO2 laser (obr. 25). Napriek svojmu názvu sa v prípade tohto lasera aktívne médium skladá z troch zložiek plynu: 5,5 % CO2, 29,0 % N2 a 65,5 % He. Rezonátor je pri CO2 laseri kavita (najčastejšie v sklenenej trubice) obsahujúca zmes plynov. Zvyšovaním objemu rezonátora narastá výstupný výkon. Zmes plynov je privádzaná do jedného konca rezonátora pri tlaku niekoľkých torrov (1 torr = 7,5006×10−3 Pa). Na výstupe je mechanická pumpa odsávajúca použitý plyn. Kvôli zahrievaniu vyžaduje rezonátor aktívny systém chladenia. V nasledujúcich videách je znázornený rezonátor štvorcového tvaru od firmy Trumpf.

Medzi kovovými koncovými prírubami rezonátora sa udržuje elektrický výboj, čím sa začne populačná inverzia, spontánna a stimulovaná emisia a následne generovanie laserového lúča smerom von z rezonátora cez polopriepustné zrkadlo [21, 22].

Obr. 25 Schematické znázornenie zdroja CO2 lasera [23]

Lasery s kryštálom vo forme tyče ako aktívnym médiom (Rod lasers)

Tyčové lasery patria k najstarším laserom a boli vyvinuté v 60. rokoch minulého storočia. Laserové svetlo v tuhej látke sa vytvára fluorescenciou cudzích iónov, ktoré sa pridávajú v malom množstve do skla, alebo kryštálov. Prvým typom takýchto laserov bol rubínový laser, ktorého aktívnym médiom je drahokam rubín jasnočervenej farby, uvádzaný niekedy tiež ako granát (angl. aluminium garnet). Z chemického hľadiska sa jedná o oxid hlinitý, v ktorom sú niektoré atómy hliníka nahradené v mriežke atómami trojmocného chrómu. Pri umelom vytváraní takýchto kryštálov sa tento proces nazýva dopovanie. Vhodnými dopovacími prvkami sú tiež prvky vzácnych zemín, ako napr. neodým (Nd) a yterbium (Yb). Vlnové dĺžky žiarenia aktívneho média na báze ytriom dopovaného oxidu hlinitého (Yttrium Aluminium Garnet – YAG) sú takmer identické. V prípade dopovania neodýmom je vlnová dĺžka laserového žiarenia 1060 nm, v prípade dopovania yterbiom 1030 nm. Koncentrácia Nd v YAG kryštáloch je zvyčajne okolo 1 %, avšak koncentrácia Yb je približne 10 % objemu kryštálu [24].

Principiálna schéma rubínového lasera (Al2O3:Cr3+, 694.3 nm) je zobrazená na obr. 26. Výbojka generuje svetelnú energiu potrebnú na populačnú inverziu a následnú emisiu žiarenia. Rezonátor je tvorený samotným kryštálom a dvoma zrkadlami, pričom zadné zrkadlo odráža 100 % generovaného žiarenia, pričom predné je čiastočne priepustné, aby laserové žiarenie uniklo z rezonátora [24].

Obr. 26 Principiálna schéma rubínového lasera [25]

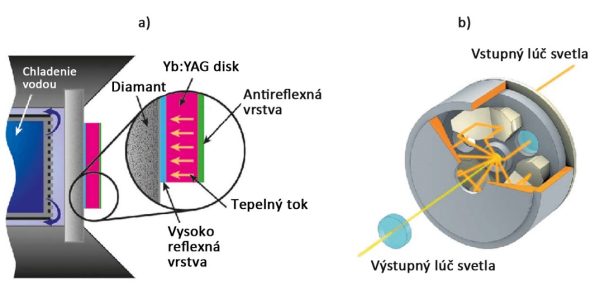

Diskové lasery

Diskové lasery sú charakteristické diskom malého priemeru ktorý upravuje vlastnosti svetla budeného vysokovýkonnými diódami. Disk má sendvičový charakter, keďže jeho celková hrúbka je 2,2 mm avšak samotné vrstvy kryštálov majú hrúbku len 0,2 mm (obr. 27). Disk musí byť chladený vodou aby nedošlo k jeho prehriatiu pri viacnásobnom prechode. Na jednej strane má vrstvu s nízkou reflexiou aby disk pohltil maximum svetla a na druhej strane má vysoko reflexnú vrstvu, aby nedošlo k poškodeniu zariadenia.

Obr. 27 Prierez diskom a kavitou diskového lasera [26]

Lúč svetla opúšťajúci kavitu diskového lasera smeruje do rezonátora a následne cez sústavu zrkadiel do optického vlákna, ktoré ho dopraví do miesta zvárania. Sústava zrkadiel slúži na potreby servisu, prípadné delenie lúča, alebo odklonenie lúča do absorbérov, ktoré slúžia ako bezpečnostný prvok a v prípade potreby sú schopné dlhodobo pohltiť laserové žiarenie.

Konštrukčné riešenie diskových laserov názorne vysvetľujú nasledujúce videá o komerčne vyrábanom diskovom laseri firmou Trumpf, alebo novo vyvíjaným ultrarýchlym Ti-Sa diskovom laseri (projekt podporovaný EU fondom).

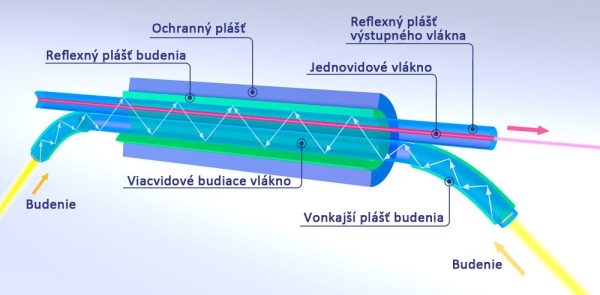

Vláknové lasery

Vláknové lasery využívajú aktívne optické vlákna (nie totožné ako transportné). Aktívne optické vlákna zvyšujú vstupný svetelný výkon. Jedná sa o zložené vlákna kde svetlo odrážajúce sa na stenách vonkajšieho optického vlákna vytvára budiace svetlo absorbované atómami yttebria vo vnútornom tzv. jednovidovom optickom vlákne (angl. single mode optical fibre, obr. 28) [29].

Obr. 28 Schéma aktívneho optického vlákna [30]

Budiace optické diódy na vstupe, majú inú vlnovú dĺžku než je výsledná vlnová dĺžka laserového lúča, ktorý vznikne v aktívnom vlákne umiestnenom v strede hrubšieho vlákna. Viac diód dokáže pumpovať v optickom vlákne vysokú energiu s perfektnou kvalitou lúča. Veľmi dôležitý pre získanie laserového lúča je tiež vysoko výkonný optický zosilňovač. Optický zosilňovač konvertuje slabý svetelný signál z budiacich diód do výkonného lúča, často tisíckrát silnejšieho, ale identického s originálom. Zväčšenie výkonu sa dosiahne taktiež použitím viacerých laserových diód. Teplo generované v optickom vlákne je odvádzané veľkou plochou a nie je potrebné aktívne chladenie [29].

Po zosilnení v aktívnom optickom vlákne prechádza následne lúč do štandardného optického vlákna, ktoré privedie laserový lúč do miesta zvárania. Názorné vysvetlenie práce vláknových laserov zverejnila firma Nufern na svojej stránke.

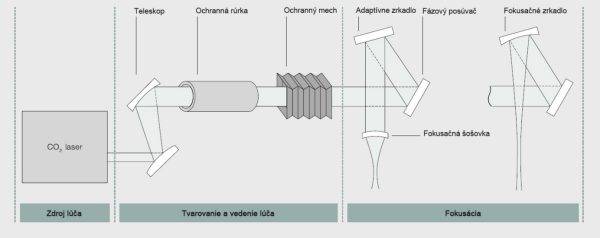

Vedenie laserového lúča

Ako už bolo uvedené, laserové žiarenie plynového CO2 lasera má vlnovú dĺžku 10,6 μm. Optické vlákna vykazujú v tejto oblasti vlnových dĺžok veľký útlm, takže je nutné šíriť toto laserové žiarenie pomocou zrkadiel (obr. 29). Zrkadlá sa vyrábajú z medi, kremíka, alebo molybdénu. Všetky zrkadlá bývajú povlakované materiálmi s vysokou reflexiou povrchu (Cu, Si, Mo, Al atď.). Dokonca aj medené zrkadlá sa povlakujú meďou s čistotou 99,97 %. Teleskopy slúžia na zväčšenie priemeru lúča (1,5 až 2 násobne) a zníženie divergencie (opätovnou kolimáciou na konkávnom zrkadle), čím sa zabezpečí jednoduchšie šírenie v priestore. Laserový lúč je v priestore chránený pevnými hliníkovými rúrami, kvôli ochrane obsluhy. V miestach ktoré vyžadujú posuv z hľadiska prevádzky (posuv zváracej optiky) je nutné použiť krycie mechy. Fázový posúvač je sústava prvkov zabezpečujúcich konštantnú dĺžku lúča v priestore, aby nedochádzalo k zmene fokusácie. Adaptívne zrkadlá súžia na zmenu divergencie lúča, pričom tlak chladiacej kvapaliny ovplyvňuje ich zaoblenie.

Obr. 29 Schéma šírenia laserového lúča pomocou zrkadiel pri CO2 laseroch [24]

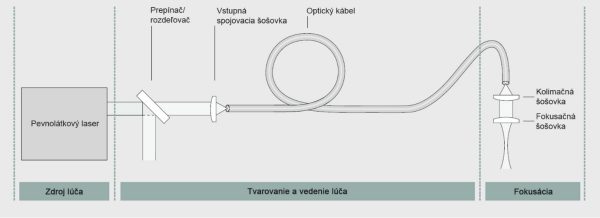

Schematické znázornenie šírenia sa lúča pevnolátkových laserov smerom k miestu zvárania je zobrazené na obr. 30. Laserový lúč po opustení rezonátora smeruje cez sústavu zrkadiel umožňujúcich delenie lúča do optických káblov v ktorých sa šíri na pracovisko do zváracej hlavy.

Obr. 30 Schéma šírenia laserového lúča pomocou optického kábla pri pevnolátkových laseroch [24]

Optické káble sa zvyčajne skladajú z dvoch typov káblov, kde jedna časť má rôzne definované dĺžky a slúži na „statický“ transport lúča a druhá, určená na zvýšené mechanické namáhanie. Koncová časť optického kábla je spevnená a prispôsobená na mechanické namáhanie spôsobené pohybom laserovej hlavy, či už na zváracích robotoch alebo iných zariadeniach. Maximálne polomery ohybov optických káblov sú definované výrobcami a pohybujú sa rádovo okolo 200 mm. Pri nadmernom zalomení kábla môže dochádzať k unikaniu žiarenia počas zvárania, alebo mechanickému poškodeniu.

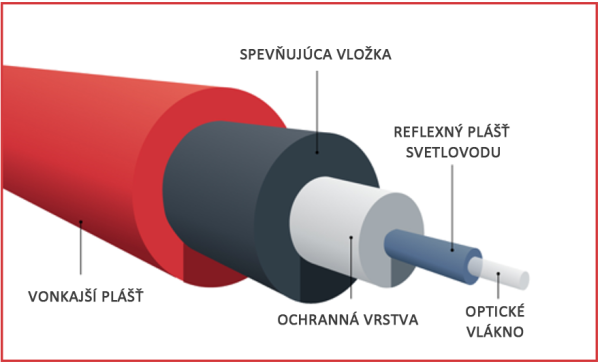

Optický kábel sa skladá z optického vlákna (jadro pozostávajúce z kremenného skla), reflexný plášť svetlovodu, ochrannej vrstvy, spevňujúcej vložky a vonkajšieho plášťa (obr. 31). Jadro má nepatrne vyššiu hodnotu indexu lomu ako jeho plášť, čo zabezpečuje šírenie žiarenia pozdĺž osi vlákna. Podľa priebehu indexu lomu jadra a plášťa a podľa priemeru jadra dochádza k rôznym spôsobom šírenia optického signálu (jeho tzv. vidu) vláknom. Podľa toho rozdeľujeme vlákna na:

- viacvidové vlákna so skokovou zmenou indexu lomu (MMF SI),

- gradientné vlákna s plynulou zmenou indexu lomu (MMF GI),

- jednovidové vlákna (SMF) [27].

Obr. 31 Jednotlivé vrstvy optického kábla [28]

Veľmi jednoduchý experiment, kde vedenie svetla v optickom kábli je demonštrované na nasledujúcom videu pomocou tečúcej vody.

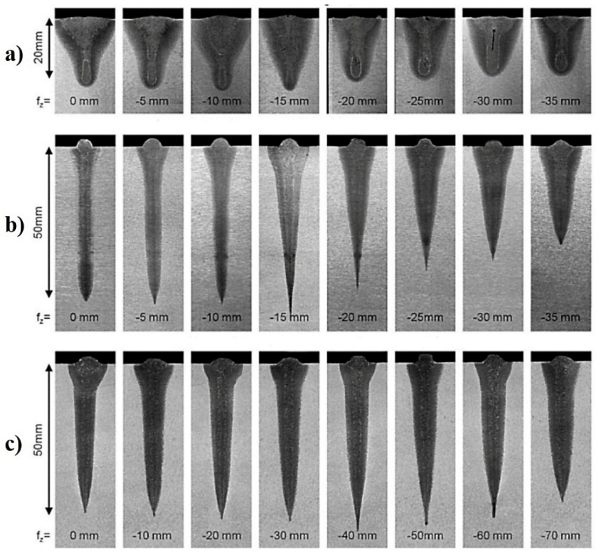

Zváranie laserovým lúčom vo vákuu

Jakobs a Reisgen vykonali experiment, kde porovnávali vplyv tlaku na hĺbku prietavu laserovým lúčom. Na porovnanie vykonali experiment pri atmosférickom tlaku a s tlakom 10-1 Pa pričom umiestnili zváraciu hlavu do vákuovej komory. Na obr. 32 je znázornené porovnanie hĺbky prietavov a tiež porovnanie so zváraním elektrónovým lúčom. Uvedené fz na obrázku je poloha ohniska vzhľadom na povrch materiálu. Je možné vidieť, že vákuum má veľký vplyv na hĺbku prietavu a pri aplikácii vákua je možné dosahovať hĺbky zvárania podobné ako pri zváraní elektrónovým lúčom [33].

Obr. 32 porovnanie hĺbky prietavu pri rôznych technológiách zvárania [33]

(a) Zváranie laserom, atmosférický tlak 0,1 MPa (P = 16 kW, vz = 0,3 m/min),

(b) Zváranie laserom vo vákuu, 10 Pa (P = 16 kW, vz = 0,3 m/min),

(c) Zváranie elektrónovým lúčom 0,1 Pa (P = 16 kW, vz =,3 m/min)

Parametre zvárania

Medzi základné parametre zvárania laserom patria:

- výkon laserového lúča (volí sa v závislosti od hrúbky zváraných materiálov),

- fokusácia laserového lúča (nad povrch, na povrch alebo pod povrch zváraných materiálov),

- priemer fokusovaného lúča (hustota energie v závislosti od minimálneho priemeru lúča pri pozícii ohniska na povrch materiálu),

- tvar laserového lúča (mód), určujúci rozdelenie energie v priereze lúča,

- vlnová dĺžka lasera (vplýva na absorbciu laserového lúča materiálom),

- rýchlosť zvárania,

- druh ochranného plynu a jeho prietokové množstvo,

- veľkosť a čas trvania pulzu pri pulznom zváraní.

Výhody a nevyhody technológie

Medzi hlavné výhody zvárania laserom patrí hlboký prievar a úzka šírka zvaru, úzka teplom ovplyvnená oblasť, malé deformácie zvarkov, malý rozstrek zvarového kovu, dobré metalurgické vlastnosti zvarových spojov, možnosť zvárať veľmi malé súčiastky a vysoké rýchlosti zvárania. Jedna z najväčších výhod je možnosť použitia pulzného režimu zvárania, ktorý zabezpečí vnesenie minimálneho množstva tepla do zváraných materiálov. Pulzné zváranie je preto obzvlášť vhodné na zváranie tenkých materiálov.

Ako nevýhody je možné uviesť vysoké počiatočné náklady na zariadenie, vysoké náklady na prevádzku premietajúce sa do ceny zvarkov, náročnosť na presnosť prípravy zvarových plôch, nutnosť odbornej prípravy obsluhy zariadenia, relatívne malé hrúbky zváraných materiálov a stacionárnosť zariadenia.

Požitie technológie

Zváranie laserom nachádza uplatnenie vo veľmi širokom rozsahu aplikácií. Ide napr. o automobilový priemysel, kde okrem karosérií áut z oceľových plechov a hliníka sa zváranie laserom používa aj na zváranie funkčných prvkov, ale tiež komponentov prevodoviek, ráfikov kolies, radiacich vidlíc atď. Vhodným nastavením zváracích parametrov je možné zvárať bez trhlín aj ocele s vyšším obsahom uhlíka. Zváranie ľahkých kovov a ich zliatin laserom sa používa aj v leteckom priemysle, vojenskom priemysle a elektronike.