Trecie zváranie s premiešaním (FSW – Friction Stir Welding) patrí medzi technológie zvárania v pevnom stave za tepla. Táto technológia zvárania bola vyvinutá v roku 1991 Wayneom Thomasom v TWI (The Welding Institute sídlo v Cambridge, United Kingdom). Prekonala mnohé problémy spojené s klasickými technológiami zvárania kovových materiálov [1].

V roku 1992 bola technológia patentovaná a neskôr v roku 1993 bol patent zverejnený. To viedlo k veľkému počtu podaných patentových prihlášok od iných organizácií. Do konca roku 2012 bolo registrovaných viac ako 2900 patentov. Predmetom týchto patentových prihlášok sa stali nové nástroje, stroje, produkty, aplikácie a návrhy parametrov pre konkrétnu výrobu. Licenčná politika TWI bola navrhnutá s cieľom lepšieho prijatia novej technológie zvárania do procesu výroby. Počet organizácií, ktoré začali využívať trecie premiešavacie zváranie rýchlo rástol. Organizácia TWI má dva kľúčové patenty na trecie premiešavacie zváranie. Prvý patent opisuje pohyb nástroja pozdĺž spoločnej línie zváraných materiálov. Druhý patent poukazuje na využitie trecieho premiešavacieho zvárania v mnohých rôznych aplikáciách. Popisuje vylepšenie, ktoré vzniká pri nastavení vhodných parametrov zvárania, ako aj voľba nástroja a jeho geometria [2].

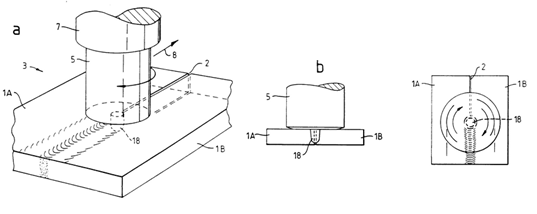

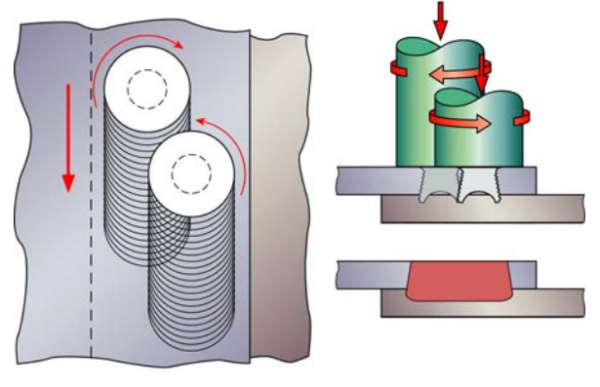

Schéma trecieho premiešavacieho zvárania patentu EP 0615480 udeleného spoločnosti TWI je uvedená na obr. 1.

Obr. 1 Schéma trecieho premiešavacieho zvárania (patent EP 0615480) [4] 1A – postupujúca strana, 1B – ustupujúca strana,2 – zvarová medzera, 3 – pôsobenie nástroja,

5 – rameno nástroja, 7 –krútiaci moment, 8 – smer zvárania, 18 – hrot nástroja

Patenty popisujú použitie zváraných materiáloch, ktorými sú kovy, zliatiny kovov, bimetaly a plasty. Zverejnenie patentu umožnilo aj vznik nových metód, ako sú bodové trecie premiešavacie zváranie a prerušované trecie premiešavacie zváranie. Prevažnú väčšinu materiálov zváraných metódou FSW tvorili Al zliatiny. Proces bol vyvinutý a využívaný predovšetkým pre ľahké kovy – zliatiny hliníka a horčíka. Metóda sa však vyvíja ďalej a v súčasnosti je ňou možné zvárať aj ocele, Ti a jeho zliatiny atď. [2, 5].

V roku 2011 boli vydané ISO normy pre trecie zváranie s premiešaním. Z nich boli prebrané normy STN EN ISO 25239 – 1÷5 (05 2820), ktoré definujú trecie zváranie s premiešaním pre Al zliatiny. Normy sa zaoberajú terminológiou, navrhovaním zvarových spojov, kvalifikáciou operátorov zvárania, stanovovaním a schvaľovaním postupov zvárania. Posledná norma sa zaoberá kvalitou a inšpekčnými požiadavkami [6].

Princíp trecieho premiešavacieho zvárania

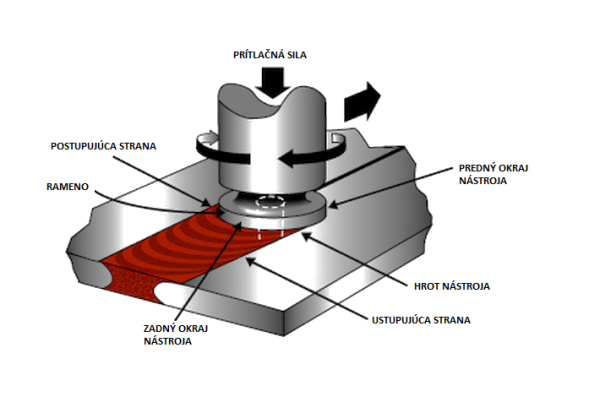

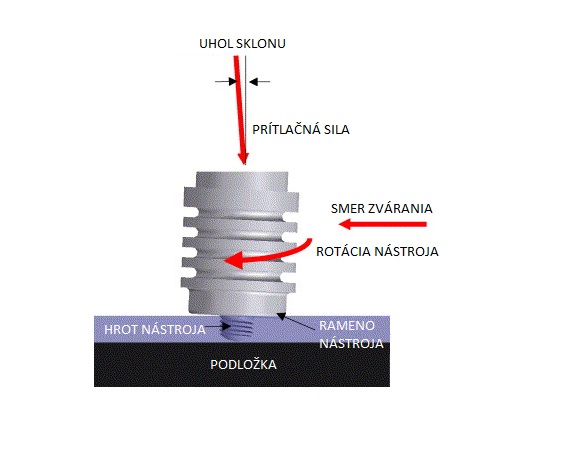

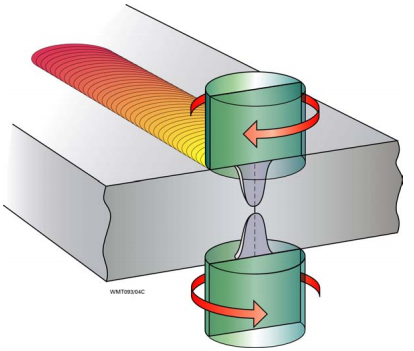

Pri trecom premiešavacom zváraní sa využíva na vytvorenie zvarového spoja rotačný nástroj s ramenom a profilovaným hrotom (v literatúre označovaným ako „pin“). Rotujúci nástroj so špeciálne navrhnutým hrotom nástroja vniká do materiálu. Nástroj sa pohybuje po spoločnej línii dvoch zváraných materiálov. Pohyb nástroja vytvára trenie, čím generuje teplo a spôsobuje plastickú deformáciu materiálu. Plastifikovaný materiál tečie okolo hrotu nástroja, premiešava sa a vytvára zvarový spoj [3, 7]. Proces metódy trecieho premiešavacieho zvárania je zobrazený na obr. 2.

Obr. 2 Schéma trecieho premiešavacieho zvárania [9]

Zváraný materiál sa pohybuje z prednej časti hrotu smerom k zadnej časti, kde vypĺňa otvor za ním. Rameno nástroja sa pohybuje po povrchu zváraných materiálov a vytvára charakteristický tvar zvarovej plochy. Rameno bráni plastickému materiálu premiestniť sa mimo oblasti zvaru [8].

Proces zvárania a štruktúrne zóny zvarového spoja

Zvar sa vyhotovuje pri vzájomnom kontakte zváracieho nástroja so zváraným materiálov. Teploty zvárania sa pohybujú pod teplotou tavenia základného materiálu. Pri dodržaní správneho nastavenia parametrov sa vytvára zvar v pevnom stave. Zváraný materiál sa plastizuje a premiešava. Rôzna geometria nástrojov pôsobí rozdielne na prúdenie materiálu a jeho premiešanie. Pri zváraní sa menia napätia, teploty a rýchlosť deformácie. V súlade s týmito podmienkami výsledná mikroštruktúrna oblasť zvaru odráža termomechanický proces. Napriek tomu že štruktúra je nehomogénna, pri zváraní v pevnom stave s využitím intenzívnych plastických deformácií pri zvýšených teplotách vzniká jemnozrnná štruktúra [8].

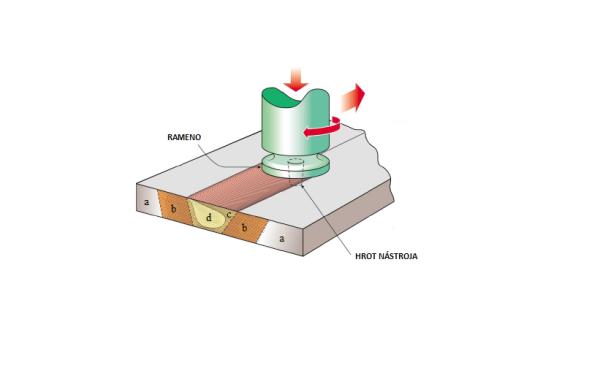

Pri procese trecieho premiešavacieho zvárania vzniká spravidla jemnozrnná mikroštruktúra, ktorá sa prejavuje dobrými mechanickými vlastnosťami a plasticitou. Zváraný materiál a jeho zóny sú definované nasledovne (obr. 3):

- základný materiál (ZM, obr. 3a): je to materiál ktorý sa nachádza v oblasti, kde nie je deformovaný ani teplom ovplyvnený [8].

- teplom ovplyvnená zóna (TOO, obr. 3b): táto oblasť sa nachádza bližšie k miestu zvárania, materiál prešiel teplotným cyklom, ktorý zmenil mikroštruktúru a mechanické vlastnosti materiálu. V tejto oblasti nedochádza k plastickým deformáciám. Dochádza tu aj k deformáciám na základe rozdielnych rozťažností jednotlivých mikroštruktúrnych zložiek. Deformácie procesu trecieho premiešavacieho zvárania do tejto oblasti nezasahujú. Tepelné intervaly sú v oblasti precipitačných teplôt [8].

- tepelne a deformačne ovplyvnená oblasť (termomechanicky ovplyvnená zóna) (TMOZ, obr. 3c): je zóna, ktorá je súčasťou zóny premiešania. V tejto oblasti zvárací nástroj plasticky deformuje materiál. Teplo, ktoré pri procese vzniká má vplyv na zváraný materiál. V tejto oblasti môžeme dosiahnuť významnú deformáciu bez rekryštalizácie. Dochádza tu k intenzívnej plastickej deformácii. Jedná sa najmä o tlakové a ťahové napätia, ktoré ovplyvňujú vývoj mikroštruktúry [8].

- zvarový kov (zóna premiešania) (ZP, obr. 3d): spravidla rekryštalizovaná oblasť, niekedy nazývaná zóna rozruchu. Je to zóna ktorou prechádza hrot nástroja. V tejto oblasti došlo k úplnému premiešaniu. Teplom ovplyvnená premiešaná zóna sa pri trecom premiešavacom zváraní využíva pre materiálové a mechanické hodnotenie vlastností zvaru. V tejto zóne dochádza k intenzívnej plastickej deformácii a dosahujú sa tu najvyššie teploty počas zvárania. Oblasť sa vyznačuje zníženou dislokačnou hustotou [8].

Obr. 3 Mikroštruktúrne zóny v reze zvaru [20]

a – základný materiál, b – teplom ovplyvnená zóna, c – termomechanicky ovplyvnená zóna, d – zvarový kov

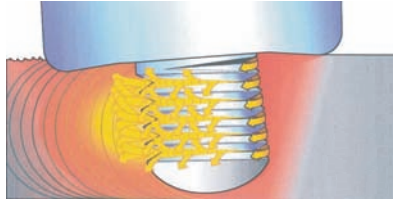

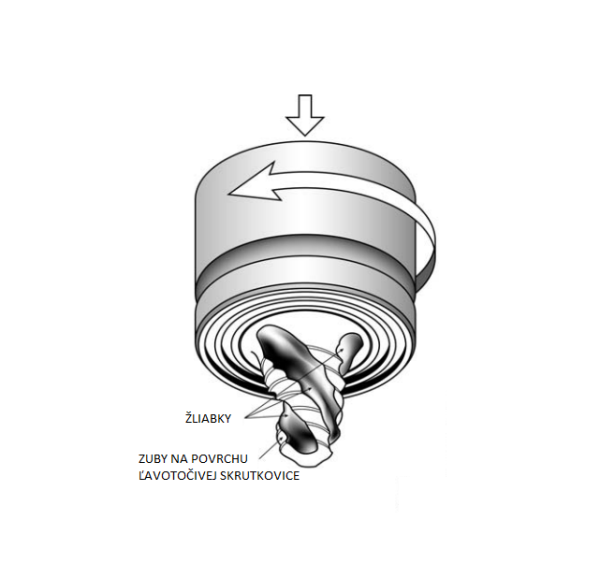

Trecie premiešavacie zváranie predstavuje komplexný tepelný a deformačný proces, ktorý vplýva na vývoj mikroštruktúry [8]. Detail schémy premiešania materiálu pri procese trecieho premiešavacieho zvárania je zobrazený na obr. 4.

Obr. 4 Detail procesu trecieho premiešavacieho zvárania [21]

Zváracie nástroje

Zvárací nástroj (obr. 5) plní tri základné funkcie. Generuje teplo pri trení, pohybuje sa po spoločnej línii zváraných materiáloch a vytvára zvarový spoj. Geometria nástroja je najvplyvnejším aspektom procesu. Geometria nástroja hrá rozhodujúcu úlohu pri premiešaní materiálu [10].

Obr. 5 Zvárací nástroj [11]

Rameno zváracieho nástroja je v tesnom kontakte s povrchom materiálov, aby nedochádzalo k odstraňovaniu plastického materiálu mimo zóny zvaru. Každé odstránenie splastizovaného materiálu, ktorý pochádza zo zvaru môže byť príčinou chýb zvaru. Os nástroja je vychýlená o 2° až 3° od osi kolmej na zváraný materiál (obr. 6). Pri vychýlení nástroja, hrana ramena vykonáva lisovaciu a kovaciu funkciu. Po stuhnutí sa premiešaný materiál stáva zvarovým kovom. Použitie rôznej geometrie nástroja určuje kvalitu zvaru. Geometria nástroja následne podmieňuje nastavenie parametrov zvárania. Nástroj musí byť vyrobený z materiálov s vyhovujúcimi fyzikálnymi a mechanickými vlastnosťami, t. j. musí byť dostatočne tvrdý, odolný voči opotrebeniu a musí mať nízku tepelnú vodivosť, aby sa minimalizovali tepelné straty počas zvárania. Nízka tepelná vodivosť zároveň zabezpečí, aby sa zváraný materiál plynule premiešaval a adhezívne neprichytával na hrot alebo rameno nástroja. Pri zváraní je žiaduce, aby sa nástroj pohyboval v materiáli kĺzavým pohybom [12].

Obr. 6 Sklon zváracieho nástroja [13]

V súčasnej dobe sa využívajú na návrh geometrie nástroja komplexné výpočtové simulácie a pevnostné požiadavky založené na experimentálnych skúškach. Nástroj musí mať dostatočnú pevnosť pri zvýšených teplotách, musí byť schopný udržať si svoje rozmery a stabilitu počas doby používania. Tečenie a únava materiálu sa berú do úvahy hlavne pri dlhých zvaroch, kde zlá odolnosť proti tečeniu spôsobí zmenu geometrie nástroja. Opotrebenie nástroja môže spôsobovať adhézne, abrazívne a chemické opotrebenie. Presný mechanizmus opotrebenia závisí na interakcii medzi zváraným materiálom a materiálom nástroja [8].

Obr. 7 Nástroje pre trecie premiešavacie zváranie [14]

Materiál nástroja nesmie reagovať so zváraným materiálom, pretože by sa mohli zmeniť vlastnosti povrchu materiálu nástroja, spravidla negatívne. Oxidácia spôsobí zmenu odolnosti nástroja proti opotrebeniu. Reaktivita nástroja sa zmierňuje využívaním ochranných plynov privedených do procesu zvárania. V procese zvárania má významnú úlohu tiež húževnatosť nástroja. Je všeobecne známe, že pri vnorení nástroja do zváraných materiálov dochádza k najčastejším poškodeniam nástroja [8].

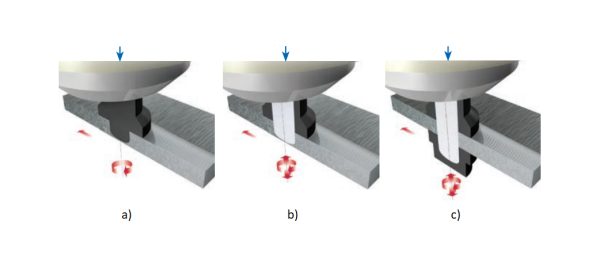

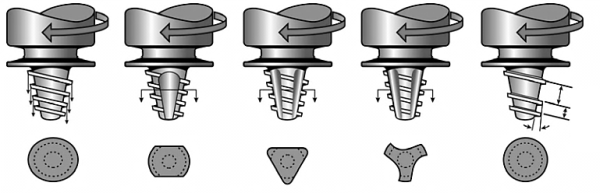

Obr. 8 Základné druhy zváracích nástrojov [14]

a) – pevný hrot, b) – nastaviteľný hrot, c) – podopretý hrot

V súčasnej dobe je k dispozícii je veľký výber nástrojov s rôznou geometriou (obr. 7). Začali sa využívať špeciálne typy nástrojov, ktorých nastavenie je možné meniť (obr. 8). Nezávisle na sebe je možné meniť výšku hrotu nástroja, frekvenciu a smer otáčania hrotu nástroja a ramena. Na základe týchto vlastností nástrojov vznikli rôzne modifikácie trecieho premiešavacieho zvárania [33].

Materiály pre výrobu zváracích nástrojov

Materiály používané na výrobu zváracích nástrojov sú patentované a sú osobným vlastníctvom organizácií, preto sa presné materiálové zloženie niektorých nástrojov neuvádza.

Tab. 1 Odporúčané materiály na výrobu nástroja v závislosti od druhu zváraných materiálov [8]

| Zváraný materiál | Hrúbka [mm] | Materiál nástroja | |

|---|---|---|---|

| Al a zliatiny Al | <12 | nástrojová oceľ, WC-Co | |

| <26 | MP159 | ||

| zliatiny Mg | <6 | nástrojová oceľ, WC | |

| Cu a zliatiny Cu | <50 | zliatina niklu, PCBN, zliatina volfrámu | |

| <11 | nástrojová oceľ | ||

| zliatiny Ti | <6 | zliatina volfrámu | |

| nehrdzavejúca oceľ | <6 | PCBN, zliatina volfrámu | |

| nízko legované ocele | <10 | WC, PCBN | |

| zliatiny Ni | <6 | PCBN |

PCBN –polykryštalický kubický nitrid bóru

WC – karbid volfrámu

MP 159 – zliatina Ni 25,5%, Co 35,7%, Cr 19%, Fe 9%, Mo 7%, Ti 3%, Nb 0,6%, Al 0,2%

Geometria nástroja

Na základe geometrie nástroja sa volia zváracie parametre. Medzi dôležité rozmery nástroja patria horný a dolný priemer hrotu, výška hrotu, výška závitu na hrote, stúpanie skrutkovice, priemer ramena [8].

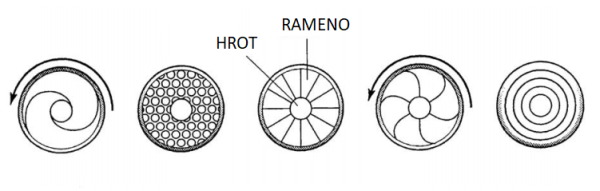

Geometria ramena

Rameno nástroja slúži na generovanie tepla na povrchu a tesne pod povrchom zváraného materiálu. Rameno má väčšie účinky produkcie tepla pri zváraní tenkých plechov. Hrot nástroja produkuje väčšie teplo pri väčších hrúbkach zváraného materiálu. Rameno vykonáva kovaciu a lisovaciu funkciu a formuje zvarovú plochu. Vytvára charakteristickú textúru zvarovej plochy pri trecom premiešavacom zváraní. Rameno tiež môže deformovať zváraný materiál, čo vedie k zvýšeniu trenia. Rameno môže mať rôzne tvary ako sú vrúbky, drážky, sústredené kruhy, lopatky a pod. (obr. 9) [8].

Obr. 9 Vzory plôch ramena nástroja [10]

Geometria hrotu nástroja

Pri trecom premiešavacom zváraní hrot nástroja spôsobuje trenie a deformácie materiálu na línii zvarového spoja. Hrot nástroja je navrhnutý tak, aby dokázal narušiť materiál a bol schopný vniknúť do materiálu. Geometria hrotu vplýva na nastavenie parametrov a to rýchlosti zvárania a rýchlosti otáčania sa nástroja. Hrot nástroja má tiež vplyv na stupeň deformácie a premiešania materiálu [8].

Obr. 10 Geometria hrotu nástroja [14]

Parametre trecieho premiešavacieho zvárania

Trecie premiešavacie zváranie zahŕňa komplexný systém plastickej deformácie a pohybu materiálu. Významný vplyv na premiešanie materiálu, tepelný príkon a tým aj ovplyvňovanie mikroštruktúrneho vývoja materiálu majú zváracie parametre a geometria nástroja. Hlavnými parametrami zvárania sú:

- prítlačná sila (N),

- rýchlosť zvárania (mm/min),

- rýchlosť otáčania nástroja (ot/min).

Vedľajšími parametrami zvárania sú uhol naklonenia nástroja (°), cieľová hĺbka hrotu nástroja (mm) a geometria zváracieho nástroja [12].

Proces zvárania prebieha pri teplote nižšej ako je teplota solidu zváraného materiálu. Pri tavných metódach zvárania je dôležitý výpočet tepelného príkonu pre výrobný proces. Pri trecom premiešavacom zváraní sa nevyskytujú elektrické parametre – zvárací prúd a napätie. Tepelný príkon je preto vytváraný výhradne mechanicky. Uvedené veličiny preto nahrádza prítlačná sila, trenie a rotácia nástroja. Vykonalo sa mnoho štúdií na presné zistenie spôsobu ako je teplo generované a ako sa pohybuje v objeme materiálu [22].

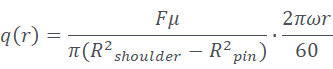

Pre výpočet generovaného tepla možno použiť vzťah 1:

(1)

kde Q je teplo vznikajúce pri trení (W), μ – koeficient trenia (-), ω – uhlová rýchlosť nástroja (ot/min), resp. otáčky nástroja, F – prítlačná sila (N) a K – koeficient geometria nástroja (-) [22].

K prvému kontaktu nástroja so zváranými materiálmi dochádza pri kontakte spodnej časti hrotu a povrchom zváraných plôch, prítlačná sila pôsobí v smere osi nástroja a teplo je generované mechanickým kontaktom a dochádza k prvému treniu. Keď spodná rotujúca časť hrotu vchádza do materiálu, generované teplo (W) môžeme vyjadriť podľa vzťahu 2:

(2)

kde, Rpin-bottom – dolný polomer hrotu nástroja (mm), F – sila potrebná na vnorenie hrotu do materiálu (N), μ – koeficient trenia (–), ω – uhlová rýchlosť nástroja (ot/min), Rshoulder – polomer ramena nástroja (mm) [22].

Druhá oblasť, kde sa generuje teplo (W) je kontakt ramena nástroja s povrchom zváraných materiálov. Tento proces opisuje vzťah 3.

(3)

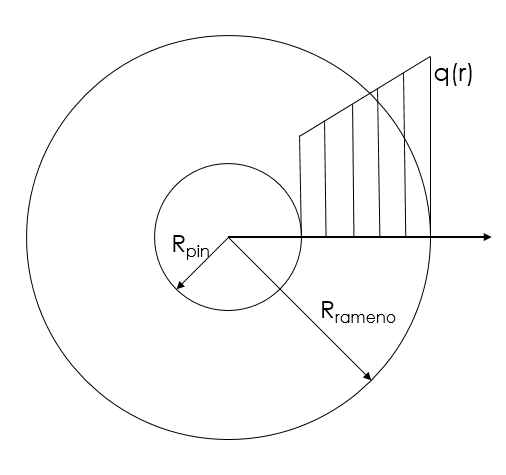

Obr. 11 Schéma šírenia tepla v závislosti od polomeru ramena [23]

Generované teplo závisí od relatívnej rýchlosti na rozhraní, ktoré sa s polomerom nástroja mení, čo opisuje vzťah 4:

(4)

kde q(r) je teplota funkciou r (polomeru) relatívnej rýchlosti na rozhraní. Na obr. 11 je uvedená schéma rozvodu tepla pozdĺž rozhrania ramena nástroja [23].

Pre materiálový model toku rovnovážneho stavu materiálu pri zvýšených teplotách sprevádzaných deformáciou sa využívajú Sellars-Tegartove pravidlá. Je to kombinácia teploty T a rýchlosti deformácie έ cez Zener-Hollomonov parameter Z. Tento parameter je vyjadrený vzťahom 5.

(5)

kde, T je teplota (K), Q – aktivačná energia (kJ·mol-1), R – molová plynová konštanta (8,314 JK-1mol-1), έ – deformačná rýchlosť [39].

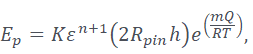

S materiálovým tokom súvisí plastická deformácia, tá tiež dodáva do systému energiu Ep a je definovaná vzťahom 6.

(6)

kde, K je pevnostný koeficient materiálu, n – exponent deformačného spevnenia, ε – deformácia materiálu, R – molová plynová konštanta (8,314 JK-1mol-1), m – citlivosť rýchlosti deformácie. Teplota vzhľadom k plastickej deformácii má významný účinok na konečnej teplote, najmä pri nízkych úrovniach energie [24].

Výsledný súčet energií (vzťah 7) vnesených do systému pozostáva z energie En v podobe tepla, vytvoreného nástrojom v dôsledku mechanického trenia a energie Ep vytvorenej pri plastickej deformácii.

(7)

kde, s je faktor zmeny mierky zavedený z dôvodu kontroly účinku energie v dôsledku plastickej deformácie [24].

Matematické modely sa používajú pri numerickom simulovaní metódou konečných prvkov trecieho premiešavacieho zvárania. Alternatívnou možnosťou je použiť hodnoty zistené experimentálne a ich následnou aplikáciou v simuláciách [8].

Vyššie rýchlosti rotácie nástroja generujú viac tepla. Výsledkom je intenzívnejšie premiešanie materiálu. Vhodný sklon vretena umožňuje dobré premiešanie. Vedľajší parameter cieľová hĺbka sa volí na základe hrúbky zváraného materiálu a výšky hrotu nástroja [25]. Vplyvy zváracích parametrov na proces zvárania sú uvedené v tab. 2.

Tab. 2 Zváracie parametre a ich vplyv pri procese zvárania [22]

| Parameter | Efekt |

|---|---|

| rýchlosť otáčania nástroja | generuje trecie teplo, rozrušuje povrchové oxidy, premiešava materiál |

| rýchlosť zvárania | vytvára vzhľad zvaru a generuje teplo |

| prítlačná sila | generuje teplo, udržiava kontakt nástroja so zváraným materiálom |

| uhol sklonu nástroja | formuje vzhľad zvaru |

V tab. 3 sú uvedené vplyvy rýchlosti otáčania sa nástroja a rýchlosti zvárania na štruktúru zvarového spoja a dĺžku času zvárania.

Tab. 3 Vplyv otáčok nástroja a rýchlosti zvárania na štruktúru a dĺžku času zvárania [12]

| Rýchlosť nástroja | Štruktúra | Zvárací čas | |

|---|---|---|---|

| Rýchlosť otáčania sa nástroja | Rýchlosť zvárania | ||

| nízka | nízka | pravidelne štruktúrované lamely | dlhý |

| nízka | vysoká | hrubo štruktúrované lamely | krátky |

| vysoká | nízka | vytvarovaná lamelárna štruktúra | dlhý |

| vysoká | vysoká | náhodná lamelárna štruktúra | krátky |

Od správneho nastavenia rýchlosti zvárania a rýchlosti otáčania nástroja sú závislé:

- požadovaná pevnosť zvaru a kvalita zvarového spoja,

- rozmery zvaru a hrúbka zvaru,

- materiály ktoré majú byť zvárané [25].

Modifikácie trecieho premiešavacieho zvárania

Existujú rôzne modifikácie trecieho premiešavacieho zvárania. V procese zvárania je možné využívať špeciálne nástroje, alebo je možné použiť aj viac nástrojov v jednom procese. Tieto modifikácie umožňujú zväčšovať oblasť premiešania materiálov vo zvarovom spoji, zvárať hrubšie materiály, alebo využívať špeciálne aplikácie. Existujú tieto modifikácie.

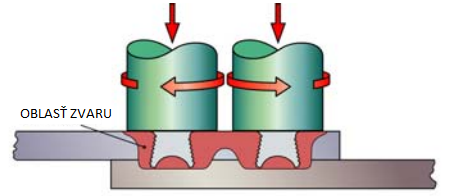

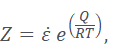

Paralelné zváranie. Paralelné usporiadanie nástrojov umožňuje lepšie premiešanie materiálu ako pri používaní iba jedného nástroja. Pri používaní dvoch nástrojov je materiál z jednej strany nástrojov odoberaný a na druhej strane premiešavaný (obr. 12) [15].

Obr. 12 Paralelné usporiadanie nástrojov [11]

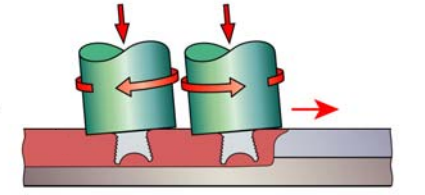

Tandemové zváranie. Tandemové usporiadanie nástrojov môže byť aplikované na všetky bežné zvary. Táto technika zvárania umožňuje lepšie premiešanie zváraného materiálu. Druhý nástroj nasleduje dráhu prvého a prechádza po zmäkčenom materiáli ktorý opätovne premiešava (obr. 13).

Obr. 13 Tandemové usporiadanie nástrojov [11]

Zváranie s prekrývajúcimi sa nástrojmi. Tento spôsob uloženia nástrojov je v literatúre uvádzaný ako „staggered“ systém (obr. 14) a zaberá širokú oblasť zváraných materiálov. Nástroje sú uložené paralelne, pričom jeden z nich je mierne posunutý do osi pohybu druhého nástroja. Pri tomto spôsobe zvárania dochádza k vysokému stupňu premiešania [15].

Obr. 14 Prekrývajúce sa (staggered) uloženie nástrojov [11]

Obojstranné zváranie. Toto usporiadanie využíva dva nástroje. Ide o obojstranný systém trecieho premiešavacieho zvárania. Využíva sa pri zváraní väčších hrúbok materiálov, alebo pri menších rozmeroch nástrojov. Rýchlosť zvárania je pomerne nízka (obr. 15) [16].