Kapilárna metóda patrí medzi najčastejšie používané metódy nedeštruktívneho skúšania zvarových spojov. Dôvodom je jednoduchosť jej vykonania a nízke finančné náklady na použité prístroje a pomôcky.

Skúška umožňuje detegovať chyby zvarových spojov, ktoré sú spojené s ich povrchom, ako napr. povrchové trhliny, studené spoje, neprievary, póry vychádzajúce na povrch atď.

Princíp kapilárnej skúšky

Princíp skúšky spočíva v nanesení farebne výraznej, alebo fluorescenčnej kvapaliny, nazývanej penetrant, na povrch skúšaného zvarového spoja a jeho následného zatečenia do povrchových necelistvostí. Po zotretí penetrantu je na povrch nanesená tenká vrstva veľmi jemného bieleho prášku, nazývaného vývojka. Vplyvom pôsobenia fyzikálnych síl penetrant postupne prúdi z necelistvostí do povrchovej vrstvy tvorenej vývojkou a farebne tak indikuje miesta na povrchu, kde bola prítomná necelistvosť. V prípade fluorescenčných penetrantov nie je zvyčajne potrebné nanesenie vývojky. Po odstránení prebytočného penetrantu sa skúšaný povrch pozoruje v ultrafialovom (UV) svetle, ktoré spôsobuje jeho fluorescenciu, čím sa stáva indikácia pre ľudský zrak viditeľná.

Ako každá kvapalina, aj penetrant vykazuje určité charakteristické fyzikálne vlastnosti, ktoré následne umožňujú realizáciu penetračnej skúšky.

Týmito fyzikálnymi vlastnosťami sú zmáčavosť, povrchové napätie, kapilarita a viskozita.

Zmáčavosť povrchu

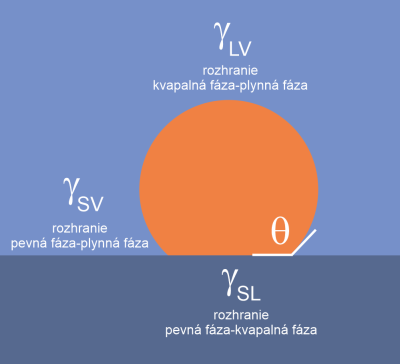

Aby penetrant vnikol do povrchových necelistvostí musí zmáčať povrch zvarového spoja. Pod zmáčavosťou rozumieme schopnosť penetrantu priľnúť na povrch zvarového spoja. Zmáčavosť závisí od výslednice kohéznych síl medzi atómami zvarového spoja, kohéznych síl medzi atómami, resp. molekulami penetrantu, adhéznych síl medzi atómami zvarového spoja a molekulami penetrantu a adhéznych síl medzi molekulami penetrantu a molekulami okolitého prostredia (vzduchu) (obr. 1). Uhol, ktorý zviera táto výslednica s povrchom sa nazýva kontaktný uhol, alebo uhol zmáčania a jeho veľkosť je mierou zmáčania povrchu. Najčastejšie sa označuje gréckym písmenom ϴ.

Youngov vzťah (1) udáva závislosť medzi povrchovými energiami jednotlivých fázových rozhraní:

(1)

Vo vzťahu (1) je ϒSV povrchová energia na rozhraní tuhá fáza-plynná fáza (solid-vapour), ϒSL je povrchová energia na rozhraní tuhá fáza-tekutá fáza (solid-liquid), ϒLV je povrchová energia na rozhraní tekutá fáza-plynná fáza (liquid-vapour) a q je kontaktný uhlol (uhol zmáčania).

Obr. 1 Zmáčavosť ako výslednica kohéznych a adhéznych síl

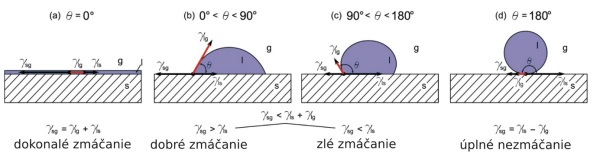

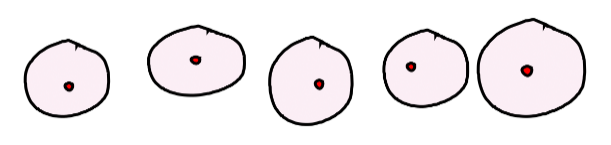

Veľkosť kontaktného uhla tak kvantitatívne charakterizuje zmáčavosť. V ideálnom prípade je kontaktný uhol ϴ=0°. Vtedy hovoríme o dokonalom zmáčaní. V opačnom prípade, kedy povrch penetrant povrch vôbec nezmáča, je kontaktný uhol ϴ=180°. Kvapka vtedy nadobúda guľový tvar (obr. 2).

Obr. 2 Závislosť zmáčavosti povrchu od veľkosti uhla zmáčania [6]

Na preniknutie penetrantu do povrchových necelistvostí a následnom vzlínaní do vývojky je potrebné, aby mal penetrant dobrú zmáčavosť, ale zároveň aj vysokú kohéziu (súdržnosť) molekúl, teda vysoké povrchové napätie. So zvyšovaním povrchového napätia sa však zvyšuje aj uhol zmáčania a zmáčavosť penetrantu sa znižuje. Zmáčavosť a povrchové napätie penetrantu sú tak protichodné a výrobca musí medzi týmito veličinami zvoliť vhodný kompromis. Správny penetrant by tak mal mať dostatočne vysoké povrchové napätie pri malom uhle zmáčania.

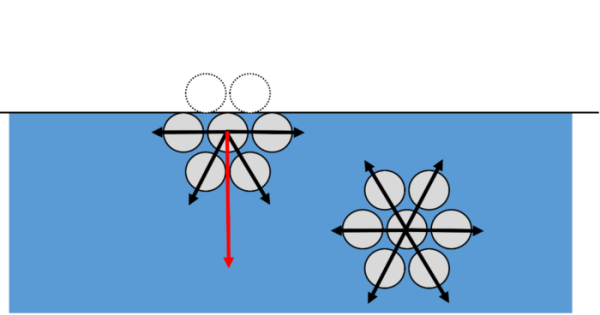

Povrchové napätie

Povrchové napätie je fyzikálny jav, ktorý sa vyskytuje na rozhraní dvoch rôznych fáz, napr. tuhej látky a kvapaliny, dvoch rôznych kvapalín, alebo kvapaliny a plynu. Povrchové napätie vzniká v dôsledku kohéznych (súdržných) síl medzi molekulami jednej fázy a adhéznych síl medzi molekulami jednej a druhej fázy. V prípade kvapaliny a plynu sú kohézne sily medzi molekulami kvapaliny silnejšie ako adhézne sily medzi molekulami kvapaliny a plynu. Výslednica síl pôsobiaca na povrchové molekuly kvapaliny tak pôsobí smerom dovnútra kvapaliny.

Obr. 3 Sily pôsobiace na molekuly kvapaliny na povrchu a v jej objeme [7]

Povrchové napätie vody využíva na pohyb po jej hladine aj vodný hmyz, prípadne je možné na povrch umiestniť aj ľahšie predmety, bez toho aby sa potopili.

Obr. 4 Dôsledkom povrchového napätia sa na vodnej hladine udržia ľahké predmety

kancelárska spinka (a) [7], korčuliarka obyčajná (b) [8]

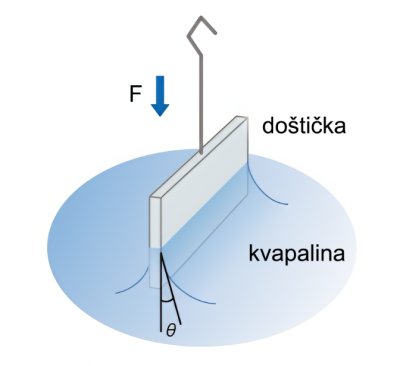

Jednou z metód merania povrchového napätia je Wilhelmova metóda (obr. 5), spočívajúca v meraní sily pôsobiacej po obvode doštičky ponorenej v skúmanej kvapaline pri vyťahovaní z nej. Povrchové napätie sa vypočíta podľa vzťahu:

(2)

kde ϒ je povrchové napätie, F je sila pôsobiaca pproti vytiahnutiu doštičky, L je obvod doštičky a ϴ je uhol zmáčania. Jednotkou povrchového napätia je N/m, alebo J/m2. Povrchové kvapalín ovplyvňuje ich zmáčavosť.

Obr. 5 Meranie povrchového napätia Wilhelmovou metódou [2]

KAPILARITA

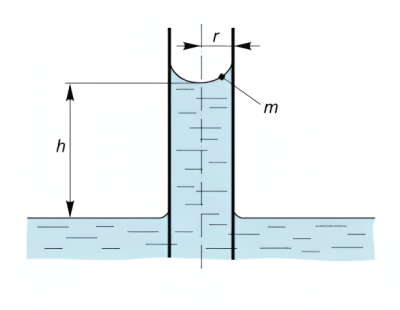

Pojem kapilarita je súhrnný názov pre javy, ktoré sú spôsobené silami v dôsledku povrchového napätia kvapalín. Sily, ktoré spôsobujú kapilaritu vznikajú v dôsledku interakcií medzi molekulami kvapaliny a medzi molekulami kvapaliny a povrchom pevného telesa. Ak je pevným telesom napr. tenká rúrka, po jej ponorení do nádoby s kvapalinou dôjde k zmene výšky hladiny kvapaliny v rúrke v porovnaní s výškou hladiny v kvapaline. V prípade, že je uhol zmáčania 0°< ϴ < 90°, dochádza k tzv. kapilárnej elevácii – hladina kvapaliny v rúrke bude nad hladinou kvapaliny v nádobe (obr. 6a). Pri uhloch zmáčania 90° < ϴ < 180° bude hladina kvapaliny v rúrke pod úrovňou hladiny kvapaliny v nádobe, čím dochádza k tzv. kapilárnej depresii (obr. 6b). Pri kapilárnej depresii spôsobuje kapilárny tlak pokles hladiny kvapaliny pod úroveň hladiny v nádobe, do ktorej je kapilára ponorená. Hladina kvapaliny je pri stenách kapiláry nižšia ako v jej strede, čo spôsobuje vypuklý (konvexný) tvar menisku (obr. 6b).

Zároveň dochádza k zakriveniu povrchu kvapaliny v kapiláre. Pre toto zakrivenie sa ustálil termín meniskus. Takéto správanie kvapaliny súvisí s rovnováhou tlakov v kapiláre. Na jednej strane pôsobí na kvapalinu hydrostatický tlak, na strane druhej kapilárny tlak. Hydrostatický tlak je daný vzťahom:

(3)

kde ph je hydrostatický tlak, r je hustota kvapaliny, g je gravitačné zrýchlenie a h je výška stĺpca kvapaliny. Pri kvapaline s uhlom zmáčania q je kapilárny tlak vyjadrený vzťahom:

(4)

kde pk je kapilárny tlak, σ je povrchové napätie, r je polomer kapiláry a ϴ je uhol zmáčania. V ustálenom stave musia byť oba tlaky v kapiláre v rovnováhe.

(5)

(6)

Pri kapilárnej elevácii ťahá kapilárny tlak kvapalinu v kapiláre nahor nad úroveň hladiny v nádobe, v ktorej je kapilára ponorená. Výška hladiny kvapaliny v kapiláre je v jej strede nižšia ako na stenách kapiláry, nakoľko kvapalina stenu kapiláry zmáča (obr. 6a).

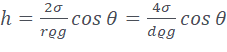

Výška vzostupu kvapaliny v kapiláre nad hladinu kvapaliny v nádobe je potom daná vzťahom:

(7)

kde d je priemer kapiláry a význam ostatných symbolov je rovnaký ako vo vzťahoch (3) a (6).

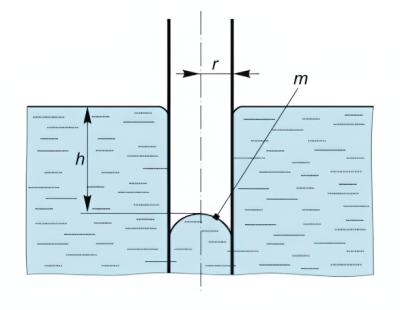

Obr. 7 Zmena výšky hladiny kvapaliny v závislosti od priemeru kapiláry [3]

Čím je teda polomer kapiláry menší, povrchové napätie vyššie a uhol zmáčania menší, tým je kapilárny tlak vyšší a penetrant dokáže preniknúť do väčšej hĺbky povrchovej necelistvosti.

Z hľadiska kapilárneho skúšania je možné pokladať povrchové necelistvosti, ktorých priemer je mnohonásobne menší ako ich hĺbka za kapiláry.

Po nanesení vývojky na povrch a jej vysušení vytvárajú jej jednotlivé čiastočky hustú sieť veľmi úzkych kapilár, ktorých priemer je menší ako je šírka medzery povrchovej necelistvosti. Penetrant tak v dôsledku kapilárnych síl prúdi opačným smerom, t. j. z necelistvosti do vývojky a umožňuje identifikovať necelistvosť.

Čas za ktorý prenikne penetrant do povrchových nerovností závisí od viacerých faktorov. Sú nimi veľkosť povrchovej necelistvosti, viskozita penetrantu a hustota penetrantu. Čím je veľkosť povrchovej necelistvosti väčšia, tým do nej prenikne penetrant rýchlejšie. Naproti tomu viskozita penetrantu má malý vplyv na jeho schopnosť preniknúť do povrchovej necelistvosti. Viskozitu je možné chápať ako odpor kvapaliny voči tečeniu v dôsledku vnútorného trenia v kvapaline. Čím je toto trenie nižšie, tým rýchlejšie sa kvapalina pohybuje. Z toho dôvodu penetrant s nižšou viskozitou vyplní povrchové necelistvosti rýchlejšie. Viskozita penetrantu však závisí od jeho chemického zloženia, teplote skúšaného zvarového spoja a teplote penetrantu. Čím je teplota penetrantu nižšia, tým je vyššia jeho viskozita a je potrebný dlhší penetračný čas. Rozsah teplôt pri ktorom sa vykonáva penetračná skúška tak predstavuje dôležitý parameter a je nutné ho bezpodmienečne dodržať [5].

Odstránenie penetrantu z povrchu skúšaného zvarového spoja po stanovenom čase penetrácie závisí od typu použitého penetrantu.

Na odstránenie z povrchu sa používa:

- voda, ktorá je vhodná na zmytie emulgačných, alebo vodou zmývateľných penetrantov obsahujúcich lipofilné emulgátory,

- rozpúšťadlo (vhodné na vodou nezmývateľné penetranty),

- emulgátory, ktoré sa používajú na odstránenie tzv. postemulgačných, alebo vodou nezmývateľné penetrantov,

- zmes rozpúšťadla a vody, vhodná na odstránenie vodou zmývateľných penetrantov.

Zariadenia a pomôcky používané na kapilárnu skúšku

Základnými zariadeniami a pomôckami na vykonanie kapilárnej skúšky sú čistič, penetrant, vývojka, kontrolné mierky (obr. 10, obr. 11, obr. 12) a luxmeter. V prípade fluorescenčných penetrantov sa k nim radí aj UV lampa. Vybavením sa zaoberá norma EN ISO 3452-4 [24].

Najčastejšie používanými prostriedkami sú prenosné skúšobné súpravy pozostávajúce s čističa, penetrantu a vývojky v aerosólových obaloch. Pred samotnou skúškou sa kontroluje certifikát výrobku a záručná doba. Pri skúške sa musí dodržať predpísaná hladina osvetlenia, ktorá sa kontroluje kalibrovaným luxmetrom. V prípade použitia fluorescenčného penetrantu sa kontroluje intenzita UV žiarenia na kontrolovanom zvarovom spoji a predpísaná intenzita okolitého bieleho svetla.

Obr. 8 Prenosná skúšobná súprava na kapilárnu skúšku – čistič, farebný penetrant, vývojka [8]

Staršie UV lampy fungovali na princípe ortuťovej výbojky, v ktorej medzi dvomi elektródami horí elektrický oblúk. Ortuťové pary emitujú široké spektrum ultrafialového a viditeľného žiarenia, ktoré sú pohlcované filtrom, ktorý prepúšťa UV žiarenie s vlnovou dĺžkou 365 nm. Toto UV žiarenie sa označuje UVA a nie je pre ľudský zrak nebezpečné. Žiarenie s touto vlnovou dĺžkou dokáže vyvolať fluorescenciu niektorých látok. Vlnová dĺžka fluorescenčného žiarenia, ktoré bolo vyvolané spomenutým UVA žiarením je 555 nm, čo ľudský zrak vníma ako žlto-zelenú farbu. V súčasnosti sa používajú moderné UV LED lampy, ktoré priamo emitujú svetlo s požadovanou vlnovou dĺžkou 365 nm. Oproti starším ortuťovým UV lampám majú niekoľko výhod. Pri intenzite výkonu 3 mW/cm2 osvetľovanej plochy zo vzdialenosti 40 cm je spotreba UV LED lampy približne štvrtinová. Intenzita výkonu sa pri štandardných ortuťových UV lampách stabilizuje približne po 30 minútach, zatiaľ čo pri UV LED lampách je konštantná ihneď po zapnutí. UV LED lampy majú viac ako desaťnásobne vyššiu životnosť, nie sú náchylné na otrasy, netreba ich aktívne chladiť a teplota povrchu lampy je v porovnaní s ortuťovými UV lampami polovičná.

Obr. 9 UV LED lampa [11]

Kontrolné mierky slúžia na vykonávanie periodických kontrolných skúšok procesu podľa EN ISO 3452-1, alebo pri odlišných podmienkach (napr. teploty) než pri akých výrobca vykonal typové skúšky, alebo skúšky šarže kapilárnych prostriedkov. Podľa EN ISO 3452-3 existujú dva typy kontrolných mierok – typ I a typ II.

Mierka typu I sa používa na určenie úrovní citlivosti skupín fluorescenčných a farebných kontrastných penetrantov (obr. 10).

Referenčná mierka typu I sa používa na určenie úrovní citlivosti skupín fluorescenčných a farebných kontrastných penetrantov. Ide o sadu 4 obdĺžnikových mosadzných doštičiek, ktoré majú na povrchu chrómniklové povlaky s hrúbkami 10, 20, 30 a 50 µm. Deformáciou doštičiek boli v nich vytvorené umelé priečne trhliny, ktorých šírka závisí o hrúbky povlaku.

Obr. 10 Mierka typu I; pred skúškou (vľavo) a po skúške (vpravo) [10]

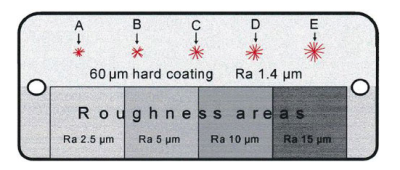

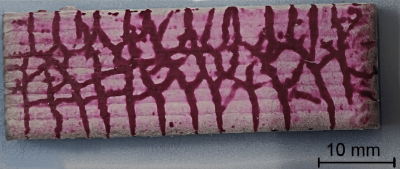

Referenčná mierka typu II (obr. 11) sa používa na rutinné hodnotenie účinnosti fluorescenčného testovania a testovania farebného kontrastu.

Mierka je vyrobená z 2,5 mm plechu z koróziivzdornej ocele. Polovica testovacieho povrchu je pokrytá s hrúbkou 60 µm z tvrdej zliatiny. V páse s tvrdou vrstvou je rovnomerne rozmiestnených päť stredov trhlín. Stredy trhlín sú tvorené kruhovými vzormi tvoriacimi hviezdu. Druhá polovica je tvorená štyrmi vedľa seba ležiacimi plochami s rozličnou drsnosťou povrchu (Ra 2,5, 5, 10 a 15 µm). Tieto plochy slúžia na kontrolu zmytia penetrantu.

Referenčné skúšobné bloky sú uvedené v norme STN EN ISO 3452-3 (015068) [23]. Skúšanie kapilárnych prostriedkov sa vykonáva podľa STN EN ISO 3452-2 (015068) [22]. Zariadenia na nedeštruktívne skúšanie uvádza norma STN EN ISO 3452-4 (015068) [24].

Obr. 11 Mierka typu II; schematické znázornenie (vľavo) a po skúške v UVA svetle (vpravo) [11], [12]

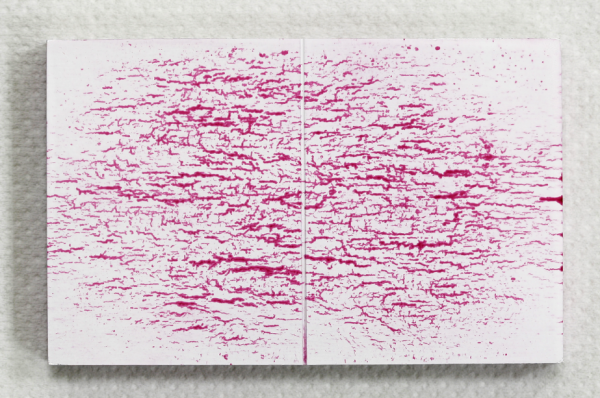

Ďalšou z používaných mierok je hliníková mierka ASME V (obr. 12). Táto mierka je vyrobená zo zliatiny hliníka tak, že po zahriatí na predpísanú teplotu sa prudko ochladí v studenej vode. V mierke týmto spôsobom na oboch stranách vznikne sieť trhlín. Hliníková mierka slúži na overenie zmeny podmienok skúšky, napr. inej ako predpísanej teploty, alebo dĺžky penetračného času. Na jednej strane vzorky sa skúška vykoná za štandardných podmienok a na druhej strane za zmenených podmienok. Výsledky oboch skúšok by mali vykazovať minimálne rovnakú citlivosť.

Obr. 12 Hliníková mierka ASME V [12]

Obr. 13 Hliníková mierka ASME V po vykonaní kapilárnej skúšky

Postup vykonania kapilárnej skúšky

Šírka skúšaného povrchu podľa STN EN ISO 23277 musí zahŕňať zvarový kov a teplom ovplyvnenú oblasť a to do vzdialenosti aspoň 10 mm od zvaru. Postup vykonania kapilárnej skúšky pozostáva z niekoľkých na seba nadväzujúcich krokov.

Príprava povrchu

Účelom prípravy skúšaného povrchu je zabezpečiť, aby sa na ňom nenachádzali látky, ktoré by mohli zabrániť preniknutiu penetrantu do povrchových necelistvostí, alebo naopak, vzniku falošných indikácií. Tie môžu byť spôsobené v prípade zvarových spojov zvyškami neodstránenej trosky, pod ktorú môže penetrant zatiecť. Povrchové necelistvosti by mali byť otvorené, nemala by sa v nich nachádzať mastnota, prach, špina atď.

Najčastejšie sa na čistenie povrchu používajú mechanické a chemické spôsoby, alebo ich kombinácia.

Pri mechanickom čistení povrchu napr. brúsením je treba dbať na to, aby nedošlo v dôsledku mechanického čistenia k povrchovému uzatvoreniu necelistvostí alebo ich vyplneniu časticami brusiva. Často používaným spôsobom čistenia povrchu zvarových spojov je kefovanie oceľovou kefou. V prípade austenitických ocelí je nevyhnutné, aby boli štetiny čistiacej kefy tiež z austenitického materiálu.

Chemickým čistením je možné odstrániť z povrchu látky ako olej, mastnotu, farbu a pod. Na chemické čistenie sa používajú najčastejšie organické rozpúšťadlá, alebo saponáty. V prípade kombinovaného čistenia najskôr prebieha mechanické čistenie po ktorom nasleduje chemické čistenie. Po čistení musí zostať skúšaný povrch suchý a zvyšky čistiacich prostriedkov sa nesmú nachádzať v necelistvostiach.

Penetrácia

Cieľom penetrácie je pokrytie povrchu zvarového spoja súvislou vrstvou penetrantu na miestach s predpokladaným výskytom chýb a následného zatečenia penetrantu do povrchových necelistvostí. Čas počas ktorého je penetrant prítomný na povrchu skúšaného zvarového spoja sa nazýva penetračný čas. Podľa STN EN ISO 3452-1 [21] je minimálny penetračný čas 5 minút a maximálny penetračný čas 60 minút. Čas penetrácie závisí od materiálu dielu, typu skúšaného dielu (odliatok, zvarok, výkovok atď.), druhov chýb, type penetrantu a teplote prostredia. Skúšaním pri teplotách vyšších ako 50 °C sa zaoberá norma STN EN ISO 3452-5 (015068) [25], pri teplotách nižších ako 10 °C norma STN EN ISO 3452-6 (015068) [26]. Austenitické ocele a niklové zliatiny vyžadujú dlhšie penetračné časy, naopak zliatiny hliníka horčíka kratšie penetračné časy.

Penetrant je možné nanášať viacerými spôsobmi: nástrekom, štetcom, poliatím, alebo ponorom.

Nástrek penetrantu sa najčastejšie robí pomocou aerosólových sprejov. Nanášanie štetcom je vhodné pri aplikácii v miestach, kde by mohlo dôjsť k ohrozeniu zdravia, napr. v uzatvorených priestoroch. Nanášanie penetrantu poliatím sa používa pri veľkorozmerných dieloch. Naopak, nanášanie ponorom sa používa pri skúšaní veľkého počtu malých dielov, alebo dielov s veľkou členitosťou povrchu, ktoré sú uložené v koši a spolu s ním sa ponoria do penetrantu. Po vytiahnutí z penetrantu sa prebytočný penetrant nechá odkvapkať. Penetračný čas je tak súčtom času ponoru a odkvapkania. Klasifikácia skúšobných prostriedkov (penetrantov, čističov a vývojok) podľa STN EN ISO 3452-1 (015068) je v tabuľke 1 [21].

Tab. 1 Klasifikácia skúšobných prostriedkov na penetračnú skúšku podľa STN EN ISO 3452-1 (015068)

| Penetrant | Prostriedok na odstránenie prebytočného penetrantu | Vývojka | |||

|---|---|---|---|---|---|

| Typ | Označenie | Metóda | Označenie | Druh | Označenie |

| I | Fluorescenčný | A | Voda | a | Suchá |

| II | Farebný | B | Lipofilný emulgátor | b | Rozpustná vo vode |

| III | Kombinovaný | C | Rozpúšťadlo | c | Vodou riediteľná |

| D | Hydrofilný emulgátor | d | Na báze rozpúšťadla (nevodné pre typ I) | ||

| Ea | Voda a rozpúšťadlo | e | Na báze rozpúšťadla (nevodné pre typy II a III) | ||

| f | Špeciálne aplikácie | ||||

| gb | Bez vývojky (iba pre typ I) | ||||

|

POZNÁMKA – V špecifických prípadoch je potrebné použiť produkty, ktoré vyhovujú konkrétnym požiadavkám, pokiaľ ide o horľavosť, obsah síry, halogénov a sodíka a iné nečistoty. Pozri ISO 3452-2. |

|||||

Medzičistenie

Úlohou medzičistenia je odstránenie prebytočného penetrantu z kontrolovaného povrchu, pričom penetrant nasiaknutý v necelistvostiach musí zostať zachovaný. Ak sa penetrant z povrchu nedostatočne odstráni, dôjde k zafarbeniu alebo fluorescencii vývojky aj na miestach, kde sa necelistvosť nenachádza (tzv. falošná indikácia). Dochádza tak k zníženiu kontrastu a zhoršeniu identifikácie indikácie. Na druhej strane, pri nadmernom medzičistení môže dôjsť k odstráneniu penetrantu z necelistvosti a tým aj k jej prehliadnutiu.

Nevýhodou penetrantov na báze rozpúšťadiel je možnosť zriedenia penetrantu prítomného v necelistvosti. Z toho dôvodu sa odporúča postup spočívajúci najskôr zo zotretia penetrantu z povrchu suchou handrou, potom jeho očistení handrou navlhčenou v rozpúšťadle a nakoniec utretie povrchu do sucha suchou handrou.

Vodou zmývateľné penetranty obsahujú lipofilné emulgátory, vďaka ktorým je ich možné zo skúšaného povrchu po uplynutí penetračného času umyť vodou. Vodu je možné aplikovať sprchovaním, ponorom, alebo pomocou vlhkej handry. Aj pri penetrantoch zmývateľných vodou existuje riziko vymytia penetrantu z necelistvosti. Preto tlak a teplota vody ako aj čas ostrekovnia musia byť v súlade s príslušnými predpismi. Na oplachovanie sa používa demineralizovaná voda bez obsahu nečistôt.

V prípade postemulgačných penetrantov bezprostredné zmytie vodou nie je možné. Po uplynutí penetračného času sa preto na povrch nanesie emulgátor, ktorý vodou nezmývateľný penetrant premení na penetrant vodou zmývateľný. Tomuto procesu sa hovorí emulgácia. Aby emulgácia prebehla, musí byť dodržaný predpísaný emulgačný čas. Emulgátory sa vyrábajú na báze olejov (lipofilné), alebo na vodnej báze (hydrofilné), ktoré sa používajú častejšie. Na rozdiel od penetrantov je nanášanie štetcom zakázané a používa sa výhradne nanášanie ponorom, alebo striekaním. Pre hydrofilné emulgátory sa odporúča pred ich nanesením opláchnutie skúšaného povrchu vodou, lipofilné emulgátory, ktoré sú s vodou nemiešateľné sa nanášanú bez predchádzajúceho vodného oplachu.

Vyvolávanie

Účelom vyvolávania je zviditeľnenie povrchových necelistvostí, do ktorých počas penetrácie prenikol penetrant. Ak sa používajú fluorescenčné penetranty pri ktorých sa skúšaný povrch pozoruje pod UV lampou, nie je použitie vývojky zvyčajne potrebné.

Pri použití farebných penetrantov je použitie vývojky potrebné. Vývojka po vysušení na povrchu vytvorí tenkú vrstvičku pozostávajúcou zo siete drobných kapilár, do ktorých penetrant z necelistvostí vystúpi. Kapiláry penetrantu sú orientované všetkými smermi, takže skutočná necelistvosť je v skutočnosti menšia ako indikovaná.

Hrúbka nanesenej vrstvy vývojky by mala byť primeraná. Príliš tenká vrstva zhoršuje kontrast medzi indikáciou a povrchom, príliš hrubá vrstva má za následok málo zreteľnú alebo žiadnu indikáciu. Vo všeobecnosti platí, že pre fluorescenčné penetranty postačuje nanesenie tenšej vrstvy vývojky, alebo v niektorých prípadoch sa vývojka nenanáša.

Ako už bolo uvedené vývojka vytvára na povrchu skúšaného materiálu tenkú povrchovú poréznu vrstvičku. Práškový materiál tejto vrstvičky môže byť použitý samostatne, t. j. ako prášok (suché vývojky), alebo ako roztok či suspenzia vo vode resp. v rozpúšťadle (mokré vývojky).

Suché vývojky sa nanášajú naprašovaním, pomocou štetca, alebo ponorením do vývojky. Ďalšou možnosťou je ich elektrostatické nanášanie. Výhodou suchých vývojok oproti mokrým vývojkám je, že nie je potrebné čakať na uschnutie vývojky.

Mokré vývojky na vodnej báze sa nanášajú striekaním, ponorením, alebo polievaním. Ak ide i mokrú suspenznú vývojku, pred použitím je ju nutné dôkladne premiešať, pretože suspenzie majú tendenciu sa usadzovať na dne nádoby. Po nanesení mokrej vývojky je potrebné nechať odpariť vodu.

Mokré vývojky na báze rozpúšťadiel sú tvorené suspenziou bieleho prášku v rozpúšťadle. Oproti mokrým vývojkám na vodnej báze majú kratší čas schnutia (rozpúšťadlo sa odparuje rýchlejšie) a najvyššiu citlivosť. Nanášajú sa spravidla striekaním, okrem ich aplikácie v uzatvorených priestoroch, kde je z dôvodu bezpečnosti možné použiť nanášanie štetcom.

Dôležitým parametrom kapilárnej skúšky je vyvolávací čas. Začiatok vyvolávacieho času sa líši v závislosti od použitej vývojky. Pri suchých vývojkách začína vyvolávací čas bezprostredne po nanesení vývojky, pri mokrých vývojkách po vysušení vývojky. Podľa STN EN ISO 3452-1 je vyvolávací čas 10 až 30 minút [21]. Hodnotenie indikácií sa vykonáva na začiatku vyvolávacieho času a po jeho uplynutí.

Vyhodnocovanie indikácií

Indikácie vytvorené kapilárnou skúškou nevykazujú rovnaké rozmerové a tvarové charakteristiky ako chyba v materiáli a preto sa vo vzťahu ku kriteriálnej norme vyhodnocuje veľkosť indikácie. Vyhodnocovanie indikácií pozostáva zo štyroch na seba navzájom nadväzujúcich krokoch.

Prvým krokom je inšpekcia. Pod pojmom inšpekcia sa rozumie hľadanie a nájdenie indikácií na povrchu skúšaných zvarových spojov. Inšpekciu je potrebné vykonávať v súlade s normou STN EN ISO 3452-1 [21]. Nakoľko rozlišovacia schopnosť ľudského zraku klesá s intenzitou osvetlenia, požaduje sa minimálne osvetlenie 500 luxov pri použití farebných penetrantov. Táto intenzita by však bola príliš vysoká na pozorovanie fluorescenčného žiarenia pri použití fluorescenčných penetrantov, kde sa naopak normou predpisuje maximálna intenzita osvetlenia skúmaného povrchu 20 luxov. Minimálna intenzita UV-A žiarenia musí byť, ktoré spôsobuje fluorescenciu je 1 mW/cm2, resp. 10 W/m2. Pracovníci, ktorí skúšku vykonávajú musia mať očným lekárom potvrdenú schopnosť vidieť na blízko a farbocit raz ročne.

Po nájdení indikácií nasleduje druhý krok – interpretácia. Interpretácia znamená, že sa posudzuje, či je indikácia irelevantná, alebo relevantná. Medzi irelevantné indikácie (nezávažné) je možné zaradiť falošné indikácie a geometrické indikácie. Falošné indikácie sú spôsobené chybou v penetračnom postupe. Ako príklad je možné uviesť nedostatočné medzičistenie, napr. pri veľmi členitom povrchu, prítomnosť vlákna z čistiacej handry na povrchu, prenesenie penetrantu z podložky na ktorej sa skúška vykonáva na skúšaný povrch po nanesení vývojky a pod. Geometrické indikácie vychádzajú z prítomnosti geometrických tvarov na povrchu, napr. závitov, otvorov a pod.

Relevantné indikácie sa pokladajú za závažné a je ich možné rozdeliť na prípustné a neprípustné. Prípustné indikácie v zásade nevylučujú sledovanú súčiastku z použitia. Neprípustné indikácie – chyby ďalšie použitie sledovanej súčiastky vylučujú.

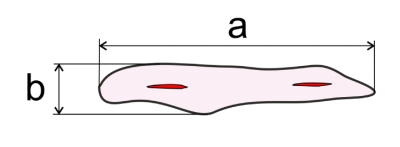

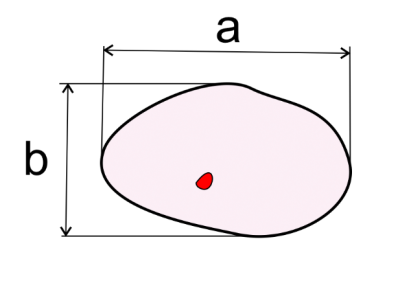

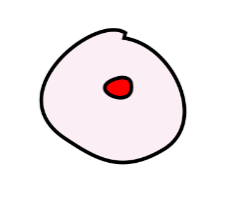

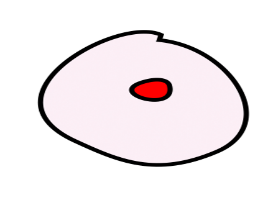

Tretím krokom vyhodnocovania indikácií je ich klasifikácia. Pri klasifikácii sa posudzujú indikácie, nie chyby. V závislosti od pomeru dĺžky indikácie (a) k jej šírke (b) sa indikácie rozdeľujú na:

- lineárne (pozdĺžne), a:b > 3 (obr. 14),

- nelineárne (okrúhle), a:b ≤ 3 (obr. 15).

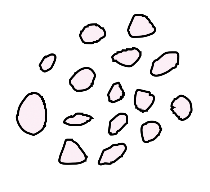

Ďalšia klasifikácia vychádza zo vzájomnej polohy indikácií (izolované, viacnásobné usporiadané, alebo neusporiadané, zhluk indikácií) atď. [5].

Štvrtým krokom je vyhodnotenie indikácií z hľadiska ich prípustnosti. Používa sa nominálne, ordinárne, alebo metrické vyhodnotenie. Nominálne vyhodnotenie spočíva na rozhodnutí áno/nie. Neprípustné sú trhliny, ktorých príčinou môže byť studený spoj, neprevarený koreň a pod., pretože môžu viesť k porušeniu materiálu. Ordinárne vyhodnotenie je založené na katalógu fotografií kapilárnych indikácií. Ordinárne hodnotenie využíva americká norma ASME E-433. Metrické vyhodnotenie vychádza zo zmeraných rozmerov indikácií a porovnáva ich s limitnými hodnotami uvedenými v príslušných normách.

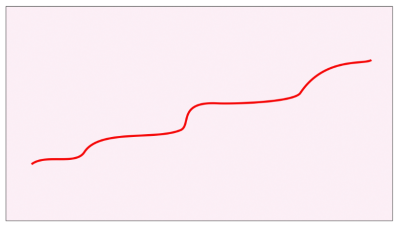

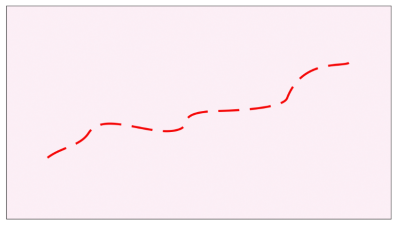

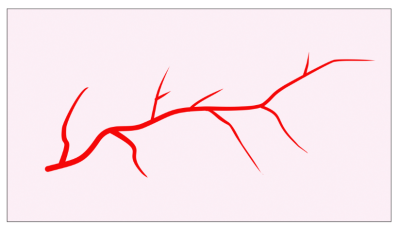

Podľa charakteristického tvaru je možné indikácie rozdeliť na:

- okrúhle indikácie,

- súvislé pretiahnuté indikácie,

- prerušované pretiahnuté indikácie,

- rozoklané pretiahnuté indikácie s premenlivou šírkou [5].

Okrúhlymi indikáciami sú najčastejšie póry, hlboké kráterové trhliny, tuhé prímesky (vtrúseniny), hlboké krátke trhliny a pod. Môžu sa vyskytovať izolovane na jednotlivých miestach, alebo môžu tvoriť riadky či zhluky [5].

Ako súvislá pretiahnutá indikácia sa prejavuje pri zvarových spojoch napr. studený spoj, alebo trhlina (obr. 20). Prerušované pretiahnuté indikácie vykazujú najčastejšie tesné kontaminované trhliny (obr. 21). Rozoklané pretiahnuté indikácie s premenlivou šírkou (obr. 22) pripomínajúce tvarom vetvu stromu, alebo rozvetvený blesk na oblohe, dokumentujú trhliny zvarových spojov [5].

Stupne prípustnosti pre lineárne a nelineárne indikácie podľa STN EN ISO 23277 sú uvedené v tab. 2 [21]. Stupne prípustnosti predpísané pre lineárne indikácie zodpovedajú stupňom pre hodnotenie. Menšie indikácie ako je tu uvedené (tab. 2) sa neberú do uváhy. Prípustné indikácie väčšinou nie je po potrebné zaznamenávať.

Tab. 2 Stupne prípustnosti pre lineárne a nelineárne indikácie

| Typ indikácie | Stupeň prípustnosti | ||

|---|---|---|---|

| 1 | 2 | 3 | |

| Lineárna indikácia (l=dĺžka indikácie) | |||

| Nelineárna indikácia (d=rozmer v hlavnej osi) | |||

| Stupne prípustnosti 2 a 3 môžu byť spresnené znakom X, ktorý znamená, že všetky lineárne indikácie majú byť vyhodnotené v stupni 1. | |||

Postup pri vykonaní kapilárnej skúšky je názorne zachytený na nasledujúcom videu.

Príklady chýb zvarových spojov detegovaných kapilárnou skúškou

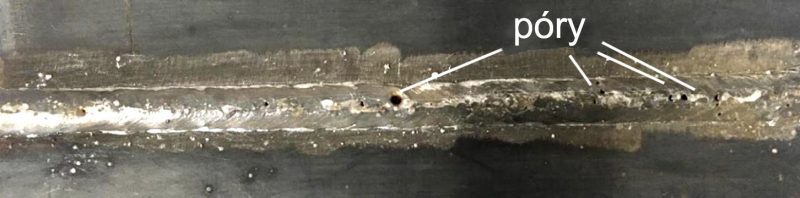

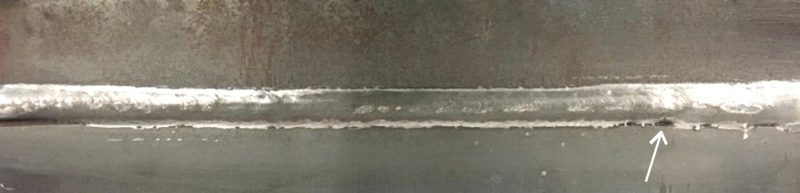

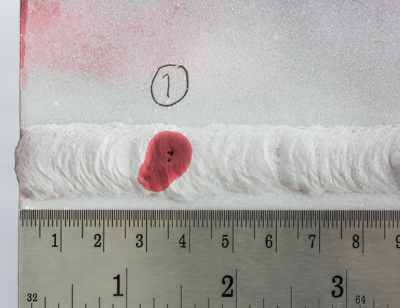

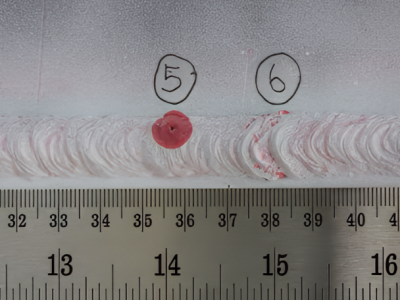

Na obr. 23 až obr. 26 je dokumentovaná pórovitosť a zápal zvarového spoja hodnotená vizuálnou a kapilárnou skúškou. Pri porovnaní obr. 23 a obr. 25 je vidieť, že kapilárnou skúškou je možné odhaliť póry, ktoré zostávajú pri pozorovaní voľným okom skryté. Podobne je zreteľne vizualizovaný aj zápal skúmaného zvarového spoja, vyznačený šípkou (obr. 26).

Obr. 23 Prítomnosť pórov vo zvarovej húsenici detegovaných vizuálnou kontrolou [13]

Obr. 24 Prítomnosť zápalu vo zvarovom spoji [13]

Obr. 25 Prítomnosť pórov vo zvarovej húsenici detegovaných vizuálnou kontrolou [13]

Obr. 26 Prítomnosť pórov vo zvarovej húsenici detegovaných vizuálnou kontrolou [13]

Ďalšie príklady dokumentovaných pórov vo zvarovom spoji sú na obr. 27 a obr. 28.

Príklady detekcie trhlín zvarových spojov vyskytujúcich sa vo zvarovej húsenici (zvarovom kove), alebo v teplom ovplyvnenej oblasti sú na obr. 29 až obr. 32.

Použitá literatúra

[2] https://www.face-kyowa.co.jp/english/en_science/en_what_Surface_tension.html

[3] Kapilarita [online]. Encyclopaedia Beliana, ISBN 978-80-89524-30-3. [cit. 2024-07-29 ]. Dostupné na internete: https://beliana.sav.sk/heslo/kapilarita

[4] Why does stone tile sometimes look wet when it’s dry? [online]. Dostupné na internete: https://tilepro-usa.com/tile-pro-blog/f/why-does-stone-tile-sometimes-look-wet-when-it%E2%80%99s-dry

[5] Mařánek, P., Škeřík, M.: Kapilární metoda stupeň I, II. Praha: ATG s.r.o., 2023. str. 146

[6] Pochly, F. et al. (2010) “Study of the Adhesive Coefficient Effect on the Hydraulic Losses and Cavitation,” International Journal of Fluid Machinery and Systems. Korean Fluid Machinery Association. doi: 10.5293/ijfms.2010.3.4.386.

[7] Dostupné na internete: https://fluid-dynamics.leeds.ac.uk/research/outreach/learn-more-about-fluid-dynamics/surface-tension/

[8] Dostupné na internete: https://unsplash.com/photos/black-water-strider-luPOnViYl7I

[9] Dostupné na internete: https://helling.de/en/product/north-test-set/

[10] Dostupné na internete: https://www.ppkontroltech.sk/p/referencny-testovaci-panel-typu-1-en-iso-3452-3

[11] Dostupné na internete: https://ndtsupply.com/blacklights-uv-lamps-meters/high-intensity-led-uv-inspection-lights/magnaflux-ev6000-led-uv-lamp/

[12] Dostupné na internete: https://ndtsupply.com/hoffmann-iso-3452-3-pt-panel.html

[13] Dostupné na internete: https://www.athndt.uk/psm-5-tam-panel-recommended-care-maintenance/

[14] Dostupné na internete: https://ndtservices.blogspot.com/2014/09/liquid-penetrant-inspection-for.html

[15] Dostupné na internete: https://www.techknowserv.com/post/liquid-penetrant-testing-fundamentals-and-ndt-personnel-training

[16] Dostupné na internete: https://www.indiamart.com/proddetail/liquid-penetrant-testing-services-9281688233.html

[17] Dostupné na internete: https://weldyard.com/product/liquid-penetrate-test

[18] Dostupné na internete: https://www.sg-q.de/farbeindringpruefung.html#gallery-2

[19] Tomków, J.; Janeczek, A.; Rogalski, G.; Wolski, A. Underwater Local Cavity Welding of S460N Steel. Materials 2020, 13, 5535. https://doi.org/10.3390/ma13235535

[20] Czupryński, A.; Pawlyta, M. Influence of Preheating Temperature on Structural and Mechanical Properties of a Laser-Welded MMC Cobalt Based Coating Reinforced by TiC and PCD Particles. Materials 2022, 15, 1400. https://doi.org/10.3390/ma15041400

[21] STN EN ISO 3452-1 (015068) Nedeštruktívne skúšanie. Kapilárne skúšanie. Časť 1: Všeobecné zásady (ISO 3452-1: 2021).

[22] STN EN ISO 3452-2 (015068) Nedeštruktívne skúšanie. Kapilárne skúšanie. Časť 2: Skúšanie kapilárnych prostriedkov (ISO 3452-2: 2021).

[23] STN EN ISO 3452-3 (015068) Nedeštruktívne skúšanie. Skúšanie kapilárnymi metódami. Časť 3: Referenčné skúšobné bloky (ISO 3452-3: 2013)

[24] STN EN ISO 3452-4 (015068) Nedeštruktívne skúšanie. Skúšanie kapilárnymi metódami. Časť 4: Zariadenie (ISO 3452-4: 1998).

[25] STN EN ISO 3452-5 (015068) Nedeštruktívne skúšanie. Kapilárne skúšanie. Časť 5: Kapilárne skúšanie pri teplotách vyšších ako 50 °C (ISO 3452-5: 2008).

[26] STN EN ISO 3452-6 (015068) Nedeštruktívne skúšanie. Kapilárne skúšanie. Časť 6: Kapilárne skúšanie pri teplotách nižších ako 10 °C (ISO 3452-6: 2008).

[27] STN EN ISO 23277 (051154) Nedeštruktívne skúšanie zvarov. Skúšanie zvarov kapilárnymi metódami. Úrovne prípustnosti (ISO 2377: 2006).