Vizuálna kontrola predstavuje základnú a zároveň jednu z najdôležitejších metód nedeštruktívneho skúšania zvarových spojov. Jej význam spočíva v schopnosti rýchlo, efektívne a ekonomicky identifikovať povrchové chyby, ktoré môžu zásadne ovplyvniť kvalitu, bezpečnosť a životnosť zváraných konštrukcií. Norma ISO 17637 „Nedeštruktívne skúšanie tavných zvarov. Vizuálna kontrola tavne zváraných spojov“ stanovuje jednotný rámec pre vykonávanie tejto metódy, definujúc požiadavky na vybavenie, kvalifikáciu personálu, podmienky kontroly, ako aj dokumentáciu výsledkov.

Vizuálna kontrola je často prvým krokom v procese zabezpečenia kvality zvárania. V mnohých prípadoch dokáže odhaliť chyby ako sú trhliny, póry, nedostatočné vyplnenie zvaru, zápaly, nesprávnu geometriu zvarov, či nečistoty na povrchu zvaru. Ťažko identifikovateľné indikácie ako napríklad menšie trhliny, alebo podozrenie na pórovitosť pod povrchom môžu byť v prípade podozrenia následne predmetom ďalšieho skúmania pomocou pokročilejších NDT metód, ako sú ultrazvukové, rádiografické alebo kapilárne skúšky.

Dôležitým aspektom vizuálnej kontroly je kvalifikácia kontrolného personálu. Norma ISO 17637 odporúča, aby kontrolu vykonávali pracovníci s príslušnou odbornou spôsobilosťou, ideálne certifikovaní podľa ISO 9712 alebo ekvivalentných štandardov. Ich úlohou je nielen identifikovať chyby, ale aj správne interpretovať ich význam vzhľadom na požiadavky normy, výkresovú dokumentáciu a technické špecifikácie zákazníka. Realizácia skúšky nekvalifikovaným personálom môže mať fatálne dôsledky v prevádzke. Aby sa predišlo ľudskému pochybenie, sú v niektorých prípadoch nasadzované kamerové systémy ktoré porovnávajú vizuálny obraz voči preddefinovaným obrazovým etalónom a vyhodnocujú prípadné chyby.

Z hľadiska dokumentácie je nevyhnutné zaznamenať výsledky vizuálnej kontroly do kontrolných protokolov, ktoré obsahujú identifikáciu kontrolovaného spoja, dátum kontroly, meno kontrolóra, použité vybavenie, podmienky kontroly a zistené indikácie. Tieto záznamy sú dôležité nielen pre spätnú sledovateľnosť, ale aj pre prípadné audity, reklamácie alebo analýzy porúch. V niektorých prípadoch je nutné uchovávať záznamy 10 a viac rokov po dokončení prác.

Vizuálna kontrola podľa ISO 17637 je teda neoddeliteľnou súčasťou systému zabezpečenia kvality v zváraní. Napriek svojej zdanlivej jednoduchosti vyžaduje vysokú mieru odbornosti, pozornosti a systematického prístupu. Jej správne vykonanie môže výrazne prispieť k predchádzaniu porúch a zníženiu nákladov na opravy. Keďže vizuálnu kontrolu je možné robiť počas zváračských prác, je jednoduchšie zachytiť chyby vo výrobe pri zváraní a hneď ich odstrániť. Ako príklad môžeme uviesť viacvrstvové zvary, kde v prípade použitia technológie 111 (ručného oblúkového zvárania obalenou elektródou), môže byť zle očistená troska z povrchu jednej zo zvarových húseníc zatavená do zvaru a prekrytá ďalšou zvarovou húsenicou. Tieto chyby sú väčšinou zachytené až na objemových skúškach ako je RT analýza a v prípade, že chyba je nájdená v ťažko dostupnej časti konštrukcie, je nutné rozrezať, vybrúsiť, znovu zvariť a zopakovať RT skúšku, čo sú dodatočné náklady pre firmu a môžu byť spojené s oneskorením dodávky alebo reklamáciami. Aj to je jeden z dôvodov, prečo sa vizuálna kontrola zavádza ako medzioperačná kontrola v procese výroby.

1.1 Svetlo, ľudské oko a poruchy zraku

Kvalitatívne znaky môže ľudské oko odkryť len ak je k dispozícii dostatočný kontrast detailu objektu vzhľadom na skúšanú plochu. Tento kontrast je možné dosiahnuť pomocou:

- vysokého kontrastu,

- vrhnutým tieňom,

- využitím farebného kontrastu.

Vizuálna kontrola teda závisí na dostatočných svetelných podmienkach, dobrej zrakovej schopnosti oka a odborných znalostiach inšpektora realizujúceho skúšku. Pri vizuálnej kontrole sa používa biele svetlo (viditeľné spektrum s rozsahom vlnových dĺžok 380 až 780 nm). Biele svetlo sa vyznačuje nasledovnými vlastnosťami:

- je viditeľné ľudským okom,

- šíri sa priamočiaro,

- rýchlosť šírenia vo vákuu je približne 300 000 km/s,

- materiál ho môže absorbovať, reflektovať a prepustiť,

- môže vyvolať chemické reakcie, fluorescenciu, alebo zmenu teploty.

Svietivosť [I] je vlastnosť svetelného zdroja, ktorá vyjadruje množstvo svetla, ktoré vysiela zdroj do priestoru a jeho jednotkou je kandela [Cd]. V okamihu kedy svetlo dopadne na plochu, hovoríme o intenzite osvetlenia [E], ktorého jednotkou je lux [lx]. Intenzita osvetlenia závisí od nasledujúcich faktorov:

- svietivosť svetelného zdroja [Cd],

- uhol dopadu lúčov svetla [°],

- vzdialenosť zdroja svetla od povrchu [m].

Pre intenzitu osvetlenia platí vzťah:

(1)

kde:

E – intenzita osvetlenia [lx],

I – svietivosť [Cd],

φ – uhol medzi smerom dopadajúceho svetla a kolmicou k povrchu [°],

a – vzdialenosť zdroja svetla [m].

Absorpcia a rozptyl svetla v prostredí šírenia sa, poloha a orientácia povrchu, spektrálne rozloženie žiarenia môžu tiež ovplyvniť výslednú intenzitu osvetlenia.

Ľudské oko sa skladá z viacerých častí, ktoré spolupracujú na spracovaní svetla:

- rohovka a šošovka – zaostrujú svetelné lúče na sietnicu,

- dúhovka a zrenica – regulujú množstvo svetla vstupujúceho do oka,

- sietnica – obsahuje fotoreceptory, ktoré premieňajú svetlo na nervové signály,

- zrakový nerv – prenáša signály do mozgu, kde sa vytvára obraz.

Tyčinky v sietnici zodpovedajú za vnímanie úrovne jasu a poskytujú vnemy už pri malom osvetlení. Čapíky určujú farbocit, resp. rozoznávanie farieb. Farbocit sa dosahuje až pri dosiahnutí určitej úrovne osvetlenia. Porovnanie ich citlivosti je uvedené v tab. 1.1.

Tab. 1.1 Porovnanie citlivosti tyčiniek a čapíkov na svetlo v ľudskom oku

| Typ bunky | Funkcia | Citlivosť na svetlo | Citlivosť na farby |

|---|---|---|---|

| Tyčinky | Nočné videnie, pohyb | Vysoká | Žiadna |

| Čapíky | Denné videnie, farby | Nízka | Áno – RGB |

Čapíky sa delia na tri typy podľa citlivosti na vlnové dĺžky svetla:

- S-čapíky: citlivé na modrú (krátke vlnové dĺžky)

- M-čapíky: citlivé na zelenú (stredné vlnové dĺžky)

- L-čapíky: citlivé na červenú (dlhé vlnové dĺžky)

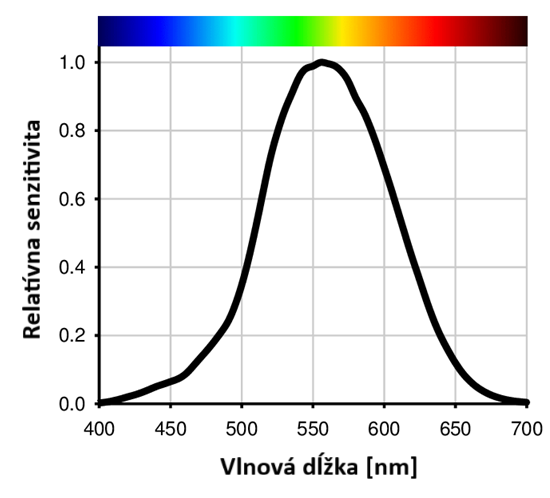

Mozog kombinuje signály z týchto čapíkov a vytvára komplexné farebné vnímanie. Napríklad oranžová vzniká kombináciou červeného a zeleného signálu. Z hľadiska spektrálnej citlivosti (obr. 1.1) je ľudské oko najviac citlivé na vlnové dĺžky v rozsahu 545 až 565 nm (žlto-zelená farba).

Obr. 1.1 Spektrálna citlivosť ľudského oka [11]

Pri svetle v súvislosti s ľudským okom sa bežne hovorí o poruchách ako sú akomodácia, adaptácia, krátkozrakosť, alebo ďalekozrakosť.

Akomodácia oka je schopnosť oka vidieť ostro objekty v rôznych vzdialenostiach úpravou optickej mohutnosti optického systému, najmä šošovky. Zdravé ľudské oko mení optickú mohutnosť šošovky približne o 12–15 dioptrií, čo umožňuje zaostriť až na vzdialenosť 7 cm. Tento proces trvá približne 0,35 až 1,5 sekundy a sprevádzajú ho konvergencia optickej osi oboch očí a zmena priemeru zrenice [17-19].

Adaptácia oka je schopnosť prispôsobiť sa rozsahu intenzity a farebnej zložky dopadajúceho svetla, vďaka čomu dokážeme vnímať osvetlenie od približne 0,01 lx až po 1 000 lx a zároveň chrániť sietnicu pred poškodením pri príliš silnom svetle. Prvým a najrýchlejším článkom adaptačného systému je dúhovka so svalmi, ktoré fungujú na princípe clony fotoaparátu. Reguláciou veľkosti zrenice v rozmedzí približne 2 mm (pri silnom svetle) až 8 mm (pri slabom svetle) sa mení množstvo svetla dopadajúceho na sietnicu. Druhým a pomalším článkom sú svetlocitlivé bunky sietnice – tyčinky a čapíky. Tie okrem prispôsobenia sa intenzite svetla menia aj citlivosť na farebné spektrum (farebná adaptácia). Tretím článkom je centrálna adaptácia v zrakovom centre mozgu, ktorá doladí vnímanie kontrastu a farieb na základe dlhodobejších zmien v prostredí [17-19].

Poruchy akomodácie sa prejavujú neschopnosťou ostro zaostriť na objekty v určenej vzdialenosti, čo vedie k rozostrenému videniu, únave očí a bolestiam hlavy. Poruchy adaptácie sa prejavujú zníženou schopnosťou oka rýchlo sa prispôsobiť zmene jasu či farebného spektra, čo spôsobuje citlivosť na svetlo, nočné zhoršenie videnia a pomalšiu adaptáciu v tme [17-19].

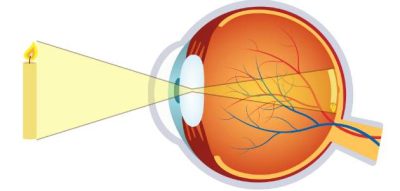

Krátkozrakosť, známa aj ako myopia, je očná vada, ktorá obmedzuje schopnosť vidieť vzdialené predmety ostro. U krátkozrakých jedincov obraz končí pred sietnicou oka, čo vedie k rozmazanému videniu na diaľku. To môže spôsobiť problémy pri čítaní z tabule v škole alebo videní dopravných značiek na ceste. Krátkozrakosť môže byť spôsobená genetickými faktormi, ale aj správaním a životným štýlom. Nedostatok vonkajších aktivít a trávenie príliš veľa času pri počítači alebo mobilného telefónu môžu prispieť k rozvoju krátkozrakosti. Človek postihnutý touto vadou by mal nosiť okuliare s rozptylkou, alebo rozptylnou (konkávnou) šošovkou [17-19].

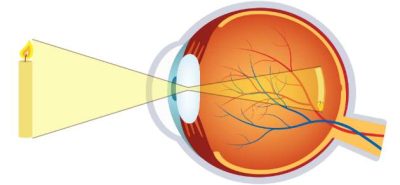

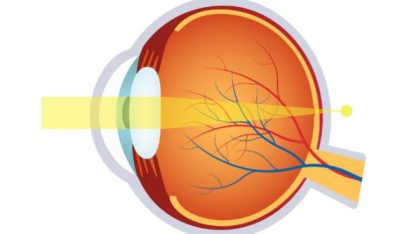

Ďalekozrakosť, známa aj ako hyperopia, obmedzuje schopnosť vidieť veci zblízka. V prípade ďalekozrakosti je obraz za sietnicou oka (tab. 1.2), čo vedie k ťažkostiam pri čítaní alebo práci na blízko umiestnených predmetoch. Pokiaľ je vada vyššia ako zaostrovacia schopnosť oka, dochádza rozmazanému videniu na všetky vzdialenosti. Jedinci s ďalekozrakosťou môžu mať rodinnú históriu tejto vady. Na rozdiel od krátkozrakosti neexistujú žiadne konkrétne dôkazy, že by početné činnosti mohli priamo spôsobovať ďalekozrakosťou. Človek postihnutý touto vadou by mal nosiť okuliare so spojkou, alebo spojnou (konvexnou) šošovkou [17-19].

Tab. 1.2 Zaostrenie obrazu pri krátkozrakosti a ďalekozrakosti [17-19]

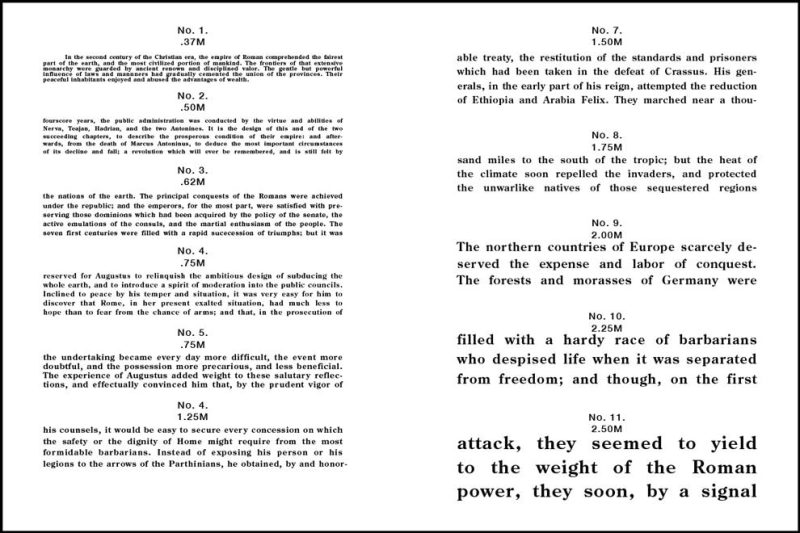

Na realizáciu vizuálnej kontroly sa očakáva, že inšpektor bude mať dostatočnú ostrosť obrazu ako aj farbocit. Ostrosť videnia na blízko sa overuje napríklad pomocou Jaegerovho testu (obr. 1.2), čítaním textu zo vzdialensoti 30,5 cm (12 palcov).

Obr. 1.2 Tabuľka na test podľa Jaegera [20]

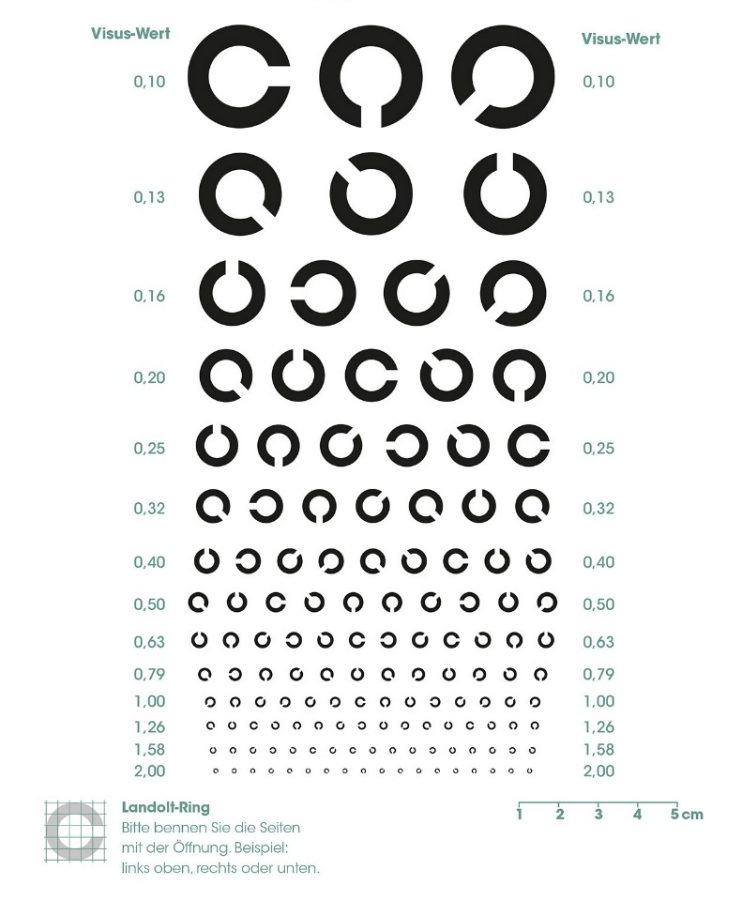

Ostrosť videnia na diaľku sa overuje pomocou Landoltových krúžkov (obr. 1.3) v tvare písmena „C“, čítaním zo vzdialenosti 4 až 6 m.

Obr. 1.3 Tabuľka na Landoltov test [21]

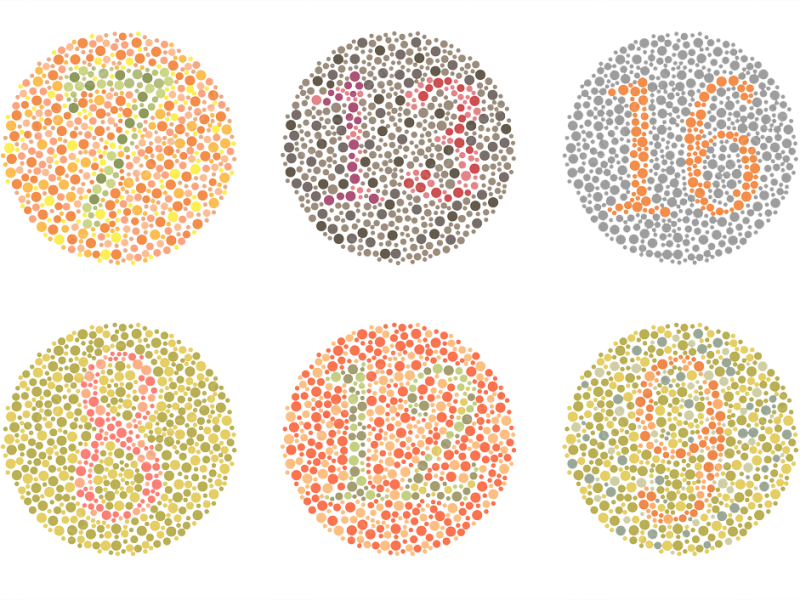

Farbocit sa kontroluje pre rôzne farby (spektrá viditeľného svetla). Existuje viacero testov na farbocit, pričom jedným z najznámejších je Ishiharov test (obr. 1.4), ktorý umožňuje stanoviť čiastočnú alebo celkovú poruchu farbocitu.

Obr. 1.4 Ishiharov test farbocitu [22]

1.2 Realizácia vizuálnej kontroly

Norma ISO 17637 kladie dôraz na systematický prístup k vizuálnej kontrole. V prvom rade je nevyhnutné zabezpečiť vhodné podmienky a čistotu kontrolovaných povrchov. Pri vizuálnej kontrole treba dodržať nasledujúce podmienky:

- Intenzita osvetlenia na povrchu musí byť minimálne 350 lx. Pri nosení okuliarov s inými ako čírymi sklami sa zvyšuje požiadavka na intenzitu osvetlenia. Odporúčaná intenzita osvetlenia je 500 lx a je nutné ju pred skúškou overiť luxmetrom.

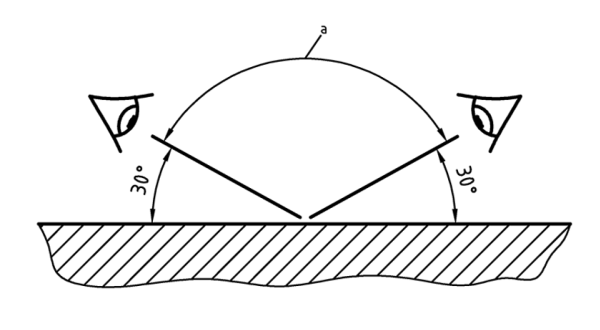

- Pre priamu vizuálnu kontrolu (obr. 1.5) musí byť dostatočný priestor pre pozorovanie vo vzdialenosti do 600 mm od kontrolovaného povrchu a pod uhlom nie menším ako 30°. Oblasť „a“ na obr. 1.5 je priestor na pozorovanie.

Obr. 1.5 Priestor pre vizuálnu kontrolu „a“

Ak prístup pri kontrole nie je možný, musí sa zvážiť nepriama vizuálna kontrola s použitím zrkadiel, boroskopov, sklenených optických vlákien alebo kamier. Na zvýšenie kontrastu a z dôvodu lepšej rozlíšiteľnosti medzi chybami a pozadím sa môže použiť doplňujúci svetelný zdroj. V prípade nepreukázateľného výsledku pri vizuálnej kontrole sa odporúča vizuálna kontrola doplniť inými nedeštruktívnymi metódami.

Skúšanie by malo byť vykonané po dokončení všetkých požadovaných tepelných spracovaní. Zvary materiálov citlivých na vznik vodíkového praskania (napr. ocele s vysokou pevnosťou) alebo iného časovo oneskoreného praskania nesmú byť skúšané pred uplynutím minimálnej požadovanej doby po zváraní, alebo ako je definované v špecifikácii. Pokiaľ je definované v špecifikácii, môžu osobitné podmienky vyžadovať skúšanie pred konečným tepelným spracovaním alebo pred uplynutím určitej doby.

Pokiaľ sa má vykonávať skúšanie povrchovou metódou, musí sa toto skúšanie vykonať pred akýmikoľvek skúškami na vnútornej diskontinuite. Pokiaľ je to uskutočniteľné, obvykle by mali byť zvarové spoje skúšané a vyhodnotené vizuálnou kontrolou podľa ISO 17637, alebo inou vhodnou povrchovou metódou skúšania pred skúšaním na vnútorné diskontinuity.

Z praktického hľadiska je nutné mať na pamäti, že po očistení sa realizuje najprv vizuálna kontrola, nakoľko nepoužíva žiadne prostriedky, ktoré by znečistili povrch, ale iba pomôcky na pozorovanie a meranie. V prípade potreby sa následne aplikuje penetračná skúška, ktorá zvýrazní aj veľmi malé trhliny. Až penetračnej skúške sa aplikuje magnetická skúška. Dôvodom je penetrant, ktorý je možné relatívne ľahko a dobre odstrániť po penetračnej skúške. Ak by sme zaradili magnetickú skúšku pred penetračnou skúškou, môžu magnetické častice prítomné v penetrante zostať v štrbinách a znemožniť tak správnu identifikáciu a kvantifikáciu chýb počas penetračnej skúšky.

Opravované zvarové spoje sa spravidla hodnotia rovnakými kritériami ako pôvodné zvarové spoje, pričom pred opravou musí byť skontrolovaná správnosť odstránenia identifikovaných chýb.

1.3 Rozsah kontroly

Rozsah kontroly a stupne prípustnosti chýb je nutné stanovovať v prípravnej fáze výroby. Rozsah vizuálnej kontroly musí byť definovaný pred začatím skúšky a je stanovený dohovorom so zákazníkom. Je potrebné stanoviť, či hodnotenie bude realizované podľa normy, prípadne modifikované v interných predpisoch, alebo doplnené o kritériá výrobkových noriem. Personál realizujúci a vyhodnocujúci skúšku musí mať prístup k hodnotiacim kritériám a výrobnej dokumentácii za účelom správneho vyhodnotenia. Pokiaľ je možný fyzický prístup, kontrola sa realizuje pred, počas aj po zvarení:

- Pred zváraním sa spravidla kontroluje stav povrchu, čistota (hlavne po rezaní kyslíkom), zostavenie, atď. Rozmery sa kontrolujú najčastejšie voči stanovenému postupu zvárania, kde by mali byť zadefinované. V prípade, že nie je k dispozícii WPS, je možné použiť sériu noriem ISO 9692 (4 časti).

- Počas zvárania sa kontroluje dostatočné čistenie zvarových húseníc pri viacvrstvových zvaroch, alebo správnosť napojenia zvarových húseníc, ich rovnomernosť kresby, ako aj viditeľné chyby, ktoré je potrebné opraviť.

- Po zvarení sa kontroluje celkový vzhľad povrchu a koreňa zvaru, pričom sa hodnotia všetky chyby definované v ISO 6520-1 (tavné zváranie), prípadne ISO 6520-2 (zváranie s použitím tlaku) a podľa definovaných kritérií, najčastejšie podľa normy ISO 5817. Norma ISO 5817 je platná pre zváranie ocelí, niklu, titánu alebo ich zliatin vyhotovených tavnými spôsobmi zvárania a neplatí pre zvarové spoje vyhotovené koncentrovanými zdrojmi energie ako je laserový alebo elektrónový lúč. Zvarové spoje vyhotovené oblúkovým zváraním z hliníka a jeho zliatin sa hodnotia podľa normy ISO 10042. Na hodnotenie chýb zvarových spojov vyhotovených koncentrovanými zdrojmi energie platí norma ISO 13919-1,-2 (1 – oceľ, nikel titán a ich zliatiny, 2 – hliník, horčík, ich zliatiny a čistá meď).

Norma ISO 17637 odporúča kontrolovať nasledujúce:

- Pred zváraním

- tvar a rozmery prípravy zvaru spĺňajú požiadavky stanoveného postupu zvárania (WPS),

- zvarové plochy a priľahlé povrchy sú čisté a akákoľvek požadovaná povrchová úprava bola vykonaná v súlade s aplikačnou alebo výrobkovou normou,

- zvárané časti sú správne umiestnené vo vzťahu k sebe podľa výkresov alebo pokynov.

- Počas zvárania

- každý zvar alebo vrstva zvarového kovu sa pred nanesením ďalšieho zvaru vyčistí, pričom sa osobitná pozornosť venuje spojom medzi zvarovým kovom a tavnou plochou,

- nie sú žiadne viditeľné nedokonalosti, napr. trhliny alebo dutiny; ak sa zistia nedokonalosti, musia sa nahlásiť, aby sa mohli vykonať nápravné opatrenia pred nanesením ďalšieho zvarového kovu,

- prechod medzi zvarmi ako aj medzi zvarom a základným kovom je vyhotovený s plynulým napojením,

- hĺbka a tvar drážkovania sú v súlade s WPS alebo porovnané s pôvodným tvarom drážky, aby sa zabezpečilo úplné odstránenie zvarového kovu podľa WPS,

- po všetkých potrebných opravách/nápravných opatreniach zvar spĺňa pôvodné požiadavky WPS.

- Po zvarení

- Čistenie a úprava povrchu

- odstránenie zvyškov trosky aby nedošlo k zakrytiu chýb pri viacvrstvových zvaroch;

- prítomnosť stôp po nástrojoch použitých na čistenie povrchu, alebo po zapálení el. oblúka (aj mimo zvarovej húsenice);

- v prípade, že sa požaduje opracovanie sa musí zamedziť prehriatiu spoja brúsením a že tiež nedošlo k vytvoreniu stopy po brúsení a nerovností po opracovaní;

- pri kútových zvaroch a tupých zvaroch, ktoré sa majú brúsiť do roviny, musí byť plynulý prechod do základného kovu, bez podbrúsenia;

(Pokiaľ sú zistené chyby (spôsobené opracovaním alebo iným spôsobom), musia byť tieto zaznamenané tak, aby bolo možné prijať nápravné opatrenia.)

- Profil a rozmery

- profil povrchu zvaru a veľkosť akéhokoľvek prevýšenia zvarového kovu musí spĺňať požiadavky kritérií prípustnosti;

- povrch zvaru musí byť pravidelný: usporiadanie a rozstup kresby rozkyvu majú vykazovať rovnomerný a vyhovujúci vzhľad, vzdialenosť medzi poslednou vrstvou a základným kovom alebo umiestnenie húsenice sú merané, pokiaľ to vyžaduje WPS;

- šírka zvaru má byť zhodná po celej dĺžke spoja a spĺňať požiadavky uvedené vo výkresovej dokumentácii, alebo v kritériách prípustnosti;

- Koreň a povrch zvaru

- v prípade jednostranných tupých zvarov je potrebné kontrolovať, prievar, prepadnutie koreňa a akékoľvek prepaly alebo stiahnutiny, v celej dĺžke zvaru musia byť v medziach definovaných kritériami prípustnosti na celý spoj;

- akékoľvek zápaly musia byť v medziach podľa kritérií prípustnosti;

- akékoľvek chyby na povrchu zvaru alebo teplom ovplyvnených oblastiach, ako sú trhliny alebo pórovitosť, zistené, podľa potreby pomocou optických pomôcok, spĺňajú príslušné kritériá prípustnosti;

- akékoľvek úchyty dočasne privarené k objektu, ktoré uľahčujú výrobu alebo montáž a ktoré sú škodlivé pre funkciu objektu alebo obmedzujú schopnosť jeho kontroly, sú odstránené tak, aby objekt nebol poškodený; oblasť, kde boli úchyty pripevnené, musí byť skontrolovaná na neprítomnosť trhlín;

- akékoľvek stopy po dotyku elektródou musia byť v medziach stanovených kritériami prípustnosti.

- Čistenie a úprava povrchu

1.4 Neprípustné chyby

Zvary, ktoré boli kontrolované a prijaté ako vyhovujúce, by mali byť vhodným spôsobom označené alebo identifikované. V prípade dohovoru so zákazníkom sa do protokolov zapisujú len nevyhovujúce chyby. Pokiaľ sa vyžaduje vizuálny záznam kontrolovaného zvaru, odporúča sa zhotoviť fotodokumentáciu alebo presné náčrty alebo oboje, so všetkými jasne vyznačenými chybami.

Ak sú zistené neprípustné indikácie vo zvarových spojoch, musia byť kritériá stanovené príslušnou normou (napr. ISO 5817), vo výrobkovej norme alebo definované v interných postupoch. Ak sa neprípustné diskontinuity opravujú, musí sa zvar opätovne preskúšať aspoň podľa požiadaviek pre pôvodný zvar.

1.5 Certifikácia personálu na vizuálnu kontrolu

Vizuálnu kontrolu zvarov a vyhodnotenie výsledkov môže vykonať iba kvalifikovaný personál a spôsobilý personál. V prípade, že sa vykonáva nepriama vizuálna kontrola, odporúča sa, aby personál bol kvalifikovaný podľa ISO 9712. Táto norma definuje, že skúšku môže realizovať pracovník s kvalifikačným stupňom 1. Pre vyhodnotenie skúšky je nutný minimálne kvalifikačný stupeň 2. Kvalifikáciu je tiež možné získavať aj prostredníctvom zavedenia normy SNT-TC-1A v podnikoch, kde je veľký počet zamestnancov na NDT. Ide o pravidlá pre zamestnávateľov na zavedenie vnútropodnikových kvalifikačných programov. Nevýhodou tejto kvalifikácie je, že je platná iba v rámci výroby daného výrobcu. Veľmi často sa podľa tejto normy kvalifikujú NDT pracovníci napríklad v leteckom priemysle.

Norma ISO 9712 požaduje pred certifikáciou a následne každoročné overenie, či je ostrosť videnia na blízko v súlade s požiadavkami normy ISO 18490, alebo či umožňuje čítanie minimálne písmen Jaeger testu číslo 1, prípadne Times Roman s veľkosťou 4.5 px (alebo ekvivalentných písmen) zo vzdialenosti najmenej 30 cm jedným alebo oboma očami, či už s korekciou alebo bez korekcie.

Pred certifikáciou, recertifikáciou alebo obnovením musí kandidát/držiteľ certifikátu preukázať, že v predchádzajúcich 5 kalendárnych rokoch absolvoval test farebného videnia. Vyžaduje sa, aby farebné videnie a/alebo vnímanie sivej stupnice bolo dostatočné na to, aby jednotlivec dokázal rozlišovať medzi farbami alebo odtieňmi sivej používanými v príslušných metódach/technikách NDT podľa špecifikácie zamestnávateľa. Test farebného videnia musí buď potvrdiť, že jednotlivec má prijateľné farebné videnie bez obmedzenia, alebo uviesť akékoľvek obmedzenie farebného vnímania. Ak existuje akékoľvek obmedzenie farebného vnímania, zamestnávateľ musí potvrdiť, či táto podmienka vedie k akémukoľvek obmedzeniu metódy alebo techník špecifických pre danú aplikáciu.

1.6 Protokoly vizuálnej kontroly

Protokoly by mali zabezpečiť podrobné informácie o výrobcovi, podmienkach skúšania, kontrolovanej vzorke a výsledkoch analýzy:

- Informácie o výrobcovi zváranej vzorky

- názov

- adresa

- identifikačné číslo organizácie

- číslo objednávky

- Informácie o normách

- vykonávacie – normy pre výkon skúšky

- kritériálne – normy pre hodnotiace kritériá

- interné predpisy upravujúce normatívne hodnoty a postupy

- Identifikácia vzorky

- číslo výkresu

- typ spoja

- predpísaná veľkosť spoja

- stanovený postup WPS

- Informácie o technologickom postupe

- základnom materiáli a jeho hrúbke

- použitej technológii zvárania

- prídavných materiáloch

- Informácie o použitých zariadeniach: boroskopy, endoskopy, lupy, mierky atď.

- Informácie o priestore: teplota, vlhkosť, osvetlenie atď.

- Výsledky merania:

- označenie chyby

- pozícia chyby

- nameraná hodnota

- hodnotenie OK/NOK

- Identifikácia personálu, ktorý vykonával a vyhodnocoval skúšku, resp. ich certifikácia

- Dátum realizácie skúšky a podpisy zúčastnených strán

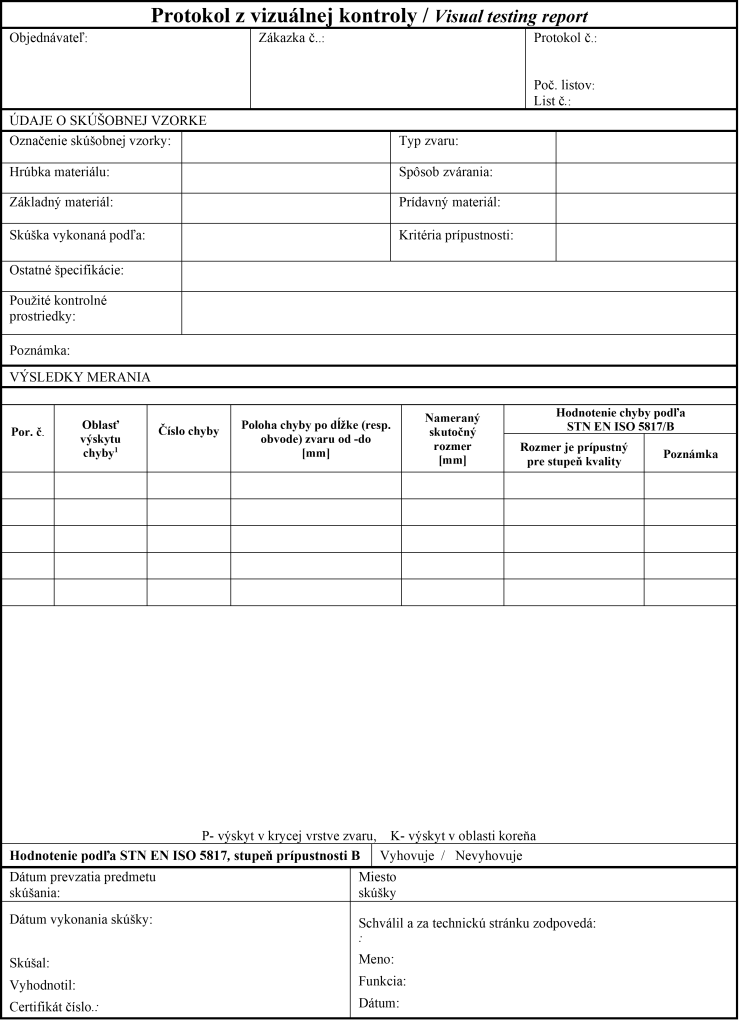

Príklad protokolu o vizuálnej kontrole je v tab. 1.3.

Tab. 1.3 Príklad protokolu o vizuálnej kontrole zvarového spoja

1.7 Priama vizuálna kontrolu zvarov

Priama vizuálna kontrola je kontrola, pri ktorej nie je prerušená optická dráha medzi okom a kontrolovaným povrchom. Kontrola sa vykonáva bez alebo s pomôckami. Na vizuálnu kontrolu sa odporúča využiť napríklad meracie pravítko alebo meracie pásmo s delením 1 mm alebo jemnejším, posuvné meradlo, škárovú mierku, rádiusovú mierku, lupu so zväčšením 2× až 5x; prednosť sa dáva lupám s meradlom (pozri ISO 3058), alebo svietidlá. Tiež je možné použiť zariadenia na meranie profilu s drôtikmi s priemerom, alebo šírkou ≤ 1 mm, pri ktorých sú konce každého drôtika zaoblené.

Používajú sa aj materiály na zhotovenie odtlačku zvaru, napríklad plasty alebo modelovacia hmota tuhnúca za studena. Na vizuálnu kontrolu zvarov s obmedzenou prístupnosťou sa môžu použiť zrkadlá, endoskopy, boroskopy, optické vlákna alebo TV kamery. Ďalšie meracie zariadenia sú napríklad špeciálne navrhnuté mierky zvarov, mierky na meranie výšky/hĺbky, pravítka alebo uhlomery.

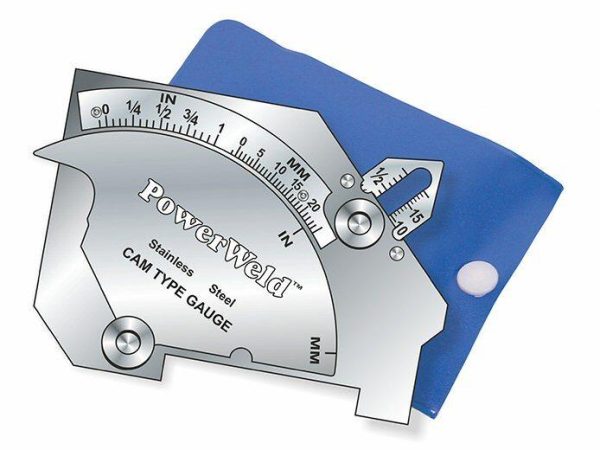

Zváracie mierky sa používajú pri priamej vizuálnej kontrole na hodnotenie geometrických chýb zvarov. Tieto mierky sú nenahraditeľným pomocníkom pri zváracích prácach a pomáhajú zaisťovať kvalitu spojov. Medzi najčastejšie chyby zvarových spojov, ktoré je možné pomocou týchto mierok identifikovať, patrí nepravidelná kresba krycej vrstvy, nadmerné prevýšenie alebo nedostatok krycej vrstvy, pórovitosť povrchu, zápaly, nadmerné prevýšenie koreňa, nedostatočne prevarený koreň alebo hrubý koreň a lineárne presadenie. Na meranie zvarov boli vyvinuté viaceré jednoduché a komplexné meradlá (mierky).

Mierka Cambridge

Ide o multifunkčnú mierku (obr. 1.6), kde možno odčítať hodnoty v milimetroch alebo palcoch. Umožňuje merať:

- výšku kútových zvarov s prevýšením,

- odvesnu kútových zvarov,

- prevýšenie tupých zvarov,

- výškový rozdiel plechov pri V zvaroch,

- zápaly tupých zvarov,

- uhol skosenia hrán,

- dĺžky do 60 mm metrickým pravítkom [10].

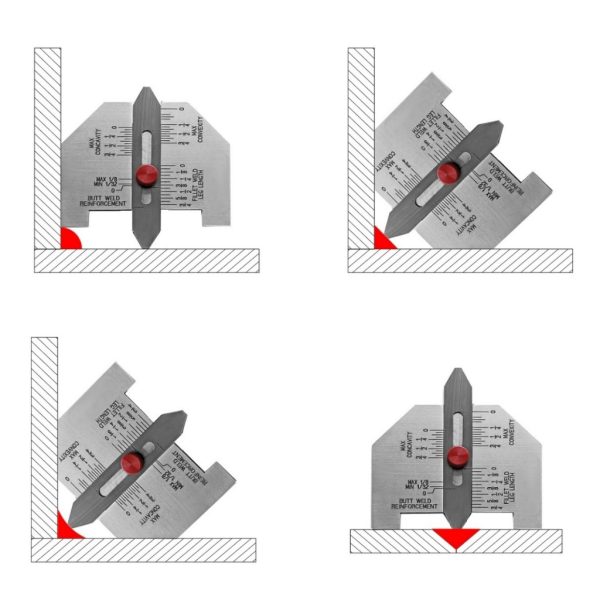

Príklady merania sú uvedene na obr. 1.7.

Obr. 1.6 Mierka Cambridge [10]

Obr. 1.7 Spôsoby merania rozmerov Cambridge mierkou [10]

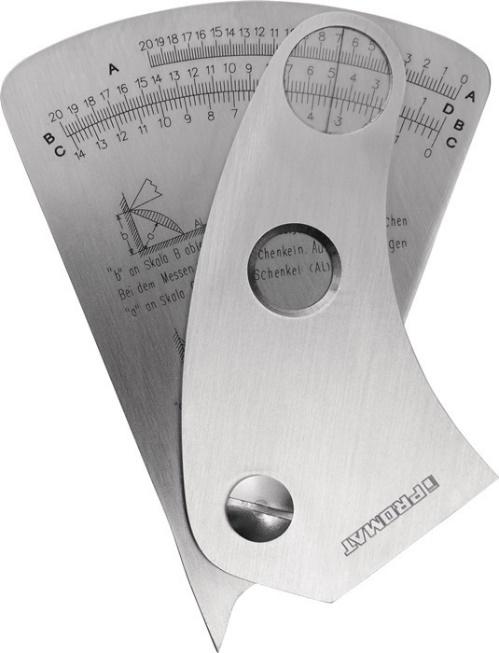

Mierka INOX

Mierka INOX (obr. 1.8) je viacúčelová mierka na kontrolu kútových zvarov. Má tri stupnice, pričom rozsah merania je od 0,2 do 20 mm a presnosť merania 0,2 mm. Pomocou tejto mierky dokážeme merať:

- prevýšenie tupého zvaru,

- hodnotu „z“ kútového zvaru,

- menovitú výšku kútového zvaru „a“ [10].

Obr. 1.8 INOX mierka [10]

V závislosti od toho, čo chceme merať je nutné dbať na to, z akej stupnice je potrebné odčítať namerané hodnoty. Je možné merať:

- veľkosť odvesny „z“ – meraním hodnoty „b“ podľa prvého obrázku a odčítaním na stupnici B

- výšku kútového zvaru „a“ – meraním hodnoty „b“ podľa prvého obrázku a odčítaním hodnoty na stupnici C

- výšku kútového zvaru „a“ – meraním hodnoty „a“ podľa spodného obrázku v mieste výšky trojuholníka a odčítaním hodnoty na stupnici A (platí pre zvarové spoje bez prevýšenia)

- dovolenú výšku kútového zvaru „a“ pri nesúmernom kútovom zvare výšku kútového zvaru „a“ – meraním hodnoty „b“ podľa prvého obrázku a odčítaním hodnoty na stupnici C

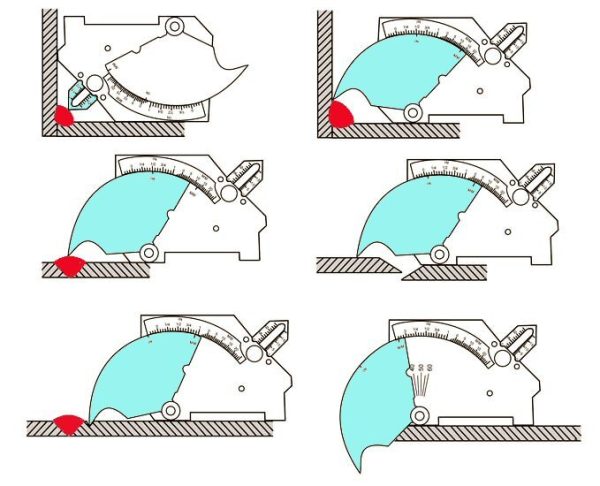

Mierka AWS

Zváracia mierka AWS (obr. 1.9) plní niektoré funkcie ako mierka Cambridge, pričom je možné merať:

- hodnotu „z“ veľkosti zvaru,

- veľkosť prevýšenia/prehĺbenia kútového zvaru,

- veľkosť prevýšenia tupého zvaru [10].

Obr. 1.9 AWS mierka a základné meranie rozmerov [10]

Mierka s nóniom

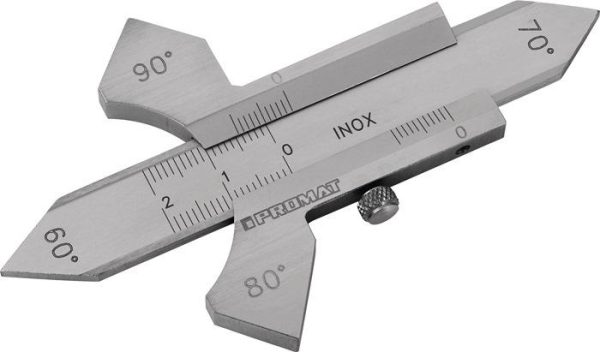

Mierka s nóniom (obr. 1.10), prezývaná tiež „lastovička“, slúži na meranie uhlov rozovretia zvarových plôch 60°, 70°, 80° a 90°. Zároveň slúži na meranie prevýšenia a prehĺbenia tupých a kútových zvarov [10].

Obr. 1.10 Mierka s niónom „lastovička“ [10]

Mierka V-Wac

Je to jednoduchá mierka umožňujúca vykonávať niekoľko rôznych typov meraní a porovnávať chyby zvarov. Mierka je dodávaná so stupnicou v milimetroch alebo palcoch. Mierka V-Wac (obr. 1.11) meria:

- hĺbku zápalu,

- prevýšenie tupého zvaru,

- vonkajšiu nesúososť zváraných materiálov,

- pórovitosť na mm,

- veľkosť pórov,

- hĺbku jamiek [12].

Obr. 1.11V-WAC mierka [12]

Mierka Hi-Lo

Mierka Hi-Lo (obr. 1.12) slúži hlavne na meranie presadenia a veľkosti zvarovej medzery.

Obr. 1.12 Hi-Lo jednoúčelová mierka [12]

Ďalšou alternatívou mierky Hi-Lo (obr. 1.13) je verzia, ktorá umožňuje okrem merania presadenia zo strany koreňa, resp. povrchu, merať správnosť koreňovej medzery voči štandardu ako aj merať prevýšenie tupých zvarov a veľkosti odvesny kútových zvarov. Tiež je možné skontrolovať správnosť uhla skosenia a rozovretia [13].

Obr. 1.13 Hi-Lo mierka [12]

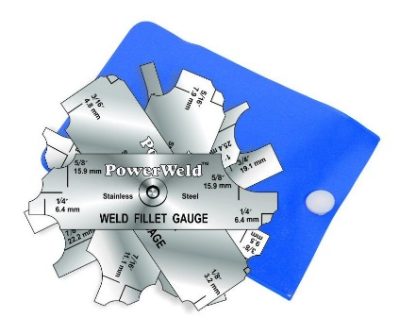

Sada šablón pre kútové zvary

Mierky obsahujú niekoľko šablón (obr. 1.14), ktoré slúžia na meranie kútových zvarov. Pri meraní sa využíva princíp dotyku v troch bodoch. Na obr. 1.15 sú uvedené príklady, ako postupovať pri kontrole konkrétnych rozmerov [10].

Obr. 1.14 Šablóny pre meranie výšky kútových zvarov [10]

Obr. 1.15 Spôsob použitia šablóny [10]

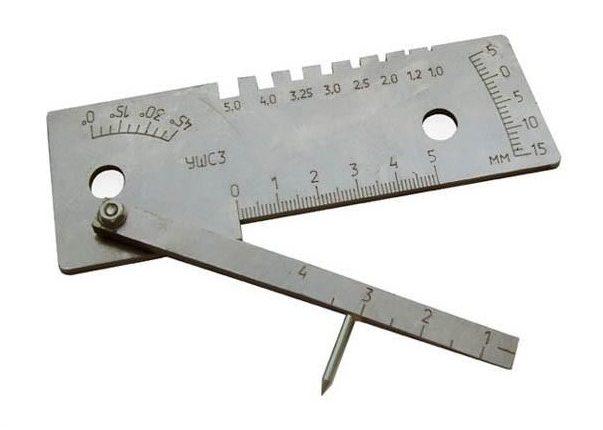

Univerzálna mierka na zvary

Univerzálnymi mierkami je možné hodnotiť viacero typov zvarov a ich rozmerov. Pomocou tejto mierky (obr. 1.16) je možné merať uhol skosenia, šírku koreňovej medzery, lineárne presadenie, prevýšenie zvaru, šírku zvaru, zápaly, alebo priemer elektród [13].

Obr. 1.16 Spôsob použitia šablóny [13]

1.8 Nepriama vizuálna kontrola pomocou endoskopov

Nepriama vizuálna kontrola je kontrola, pri ktorej je prerušená optická dráha medzi okom a kontrolovaným povrchom. Kontrola sa vykonáva s rôznymi pomôckami ako zrkadlá, videoskopy, fotografické zariadenia a pod..

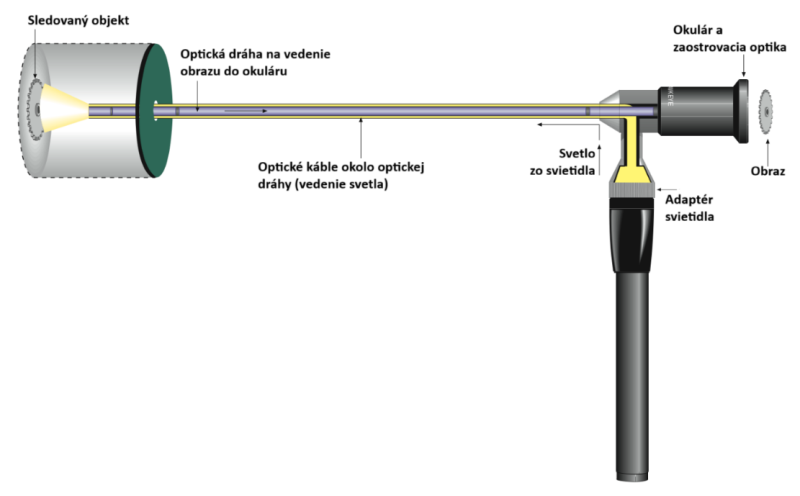

Boroskop (obr. 1.17, obr. 1.18) je optický prístroj s pevnou konštrukciou používaný na vizuálnu kontrolu ťažko dostupných oblastí, ako napr. steien rovných rúrok, dutín, profilov, zvarov, tlakových nádrží a pod., zvyčajne v priemyselných. Skladá sa z dlhej, tenkej zavádzacej trubice s osvetľovacím systémom a okulárom alebo kamerou na sledovanie. Boroskopy sa vyrábajú v rôznych dĺžkach a priemeroch inšpekčnej trubice. Boroskop umožňuje inšpektorom alebo technikom zobraziť a posúdiť stav, čistotu a integritu vnútorných komponentov, štruktúr alebo systémov bez potreby demontáže alebo invazívnych kontrolných postupov. Obraz je prenášaný klasickou optickou sústavou. Boroskopy sa vyznačujú vysokou rozlišovacou schopnosťou [14]. Skladajú sa z nasledovných častí:

Zavádzacia trubica (Insertion Tube): Zavádzacia trubica je dlhá a štíhla trubica, ktorá sa vkladá do kontrolovanej oblasti. Zvyčajne je vyrobená z odolných materiálov, ako je koróziivzdorná oceľ [14].

Optika (Optics): Optický systém pozostáva zo šošoviek alebo zostáv šošoviek umiestnených na distálnom konci zavádzacej trubice. Tieto šošovky zachytávajú svetlo a obrázky z kontrolovanej oblasti sa prenášajú do okuláru. Kvalita optiky určuje čistotu a rozlíšenie vizuálneho výstupu [14].

Osvetľovací systém (Illumination System): Boroskopy majú zabudované osvetľovacie systémy, ktoré poskytujú dostatočné osvetlenie v kontrolnej oblasti. To zvyčajne zahŕňa zväzky optických vlákien alebo LED svetlá umiestnené v blízkosti distálneho konca zavádzacej trubice. Zdroj osvetlenia osvetľuje oblasť kontroly, čo umožňuje jasnú viditeľnosť a snímanie obrazu [14].

Okulár (Eyepiece): Boroskopy majú zvyčajne okulár na zachytávanie obrazu alebo videí. Okulár je pozorovací otvor, ktorý umožňuje priame vizuálne pozorovanie inšpektorom. Alternatívne majú niektoré boroskopy doplnenie o modul kamery umiestnený v blízkosti distálneho konca, ktorý zachytáva obrázky alebo videá, ktoré je možné zobraziť na obrazovke alebo uložiť na neskoršiu analýzu [14].

Riadiaca jednotka (Control Unit): Riadiaca jednotka je hlavným krytom boroskopu, ktorý zvyčajne drží operátor. Je v ňom umiestnená elektronika a ovládacie prvky na ovládanie boroskopu. Riadiaca jednotka môže obsahovať ovládacie prvky, ako napr. tlačidlá a prepínače, alebo rozhranie dotykovej obrazovky na úpravu nastavení, snímanie obrázkov alebo videí a ovládanie osvetlenia [14].

Displej (Display): Boroskopy tiež ponúkajú pripojenie k externým zobrazovacím zariadeniam, ako sú notebooky, tablety alebo monitory. Displej umožňuje vizualizáciu oblasti kontroly v reálnom čase, čo uľahčuje analýzu a rozhodovanie [14].

Zdroj energie (Power Source): Boroskopy (obr. 17, 18) sú napájané buď dobíjacími batériami alebo externými zdrojmi energie. Zdroj energie poskytuje potrebnú elektrickú energiu na prevádzku systému osvetlenia, kamery (ak je k dispozícii) a iných elektronických komponentov [14].

Príslušenstvo (Accessories): boroskopy sa často dodávajú s dodatočným príslušenstvom na zlepšenie funkčnosti a prispôsobenie sa špecifickým aplikáciám. Môžu to byť vymeniteľné hroty sond, kĺbové mechanizmy na diaľkové ovládanie zavádzacej trubice, predlžovacie káble alebo špecializované nástroje na manipuláciu s predmetmi počas kontroly [14].

Fibroskopy sú zariadenia podobné endoskopom, avšak bez možnosti zobrazovacej jednotky. Je teda možné len priame pozorovanie v reálnom čase pomocou okuláru. Na rozdiel od boroskopov majú podobne ako videoskopy flexibiný svetlovod.

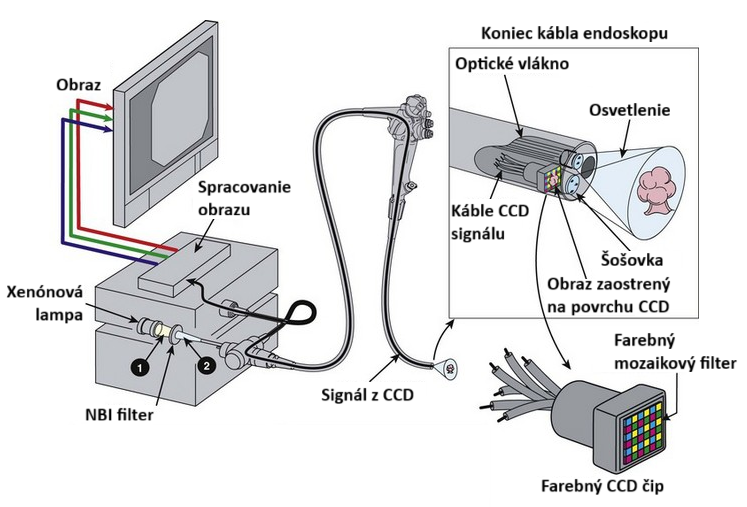

Videoskopy sú principiálne (obr. 19, 20) podobné boroskopom a slúžia na kontrolu ťažko dostupných miest, avšak na rozdiel od boroskopov majú flexibilne vedenie pozorovacej jednotky čo sa využíva hlavne pri ohyboch potrubí a iných miestach bez priameho prístupu. Na rozdiel od boroskopov nemajú v sebe optickú sústavu, ale na konci majú CCD kameru ktorá signál prenáša na zobrazovacie jednotky. Svetlo nie je vedené zrkadlami ale optickými vláknami.

Obr. 1.17 Principiálna schéma boroskopu [15]

Obr. 1.18 Boroskop na pozorovanie v priamom smere [16]

Obr. 1.19 Principiálna schéma videoskopu

Obr. 1.20 Nepriama vizuálna kontrola videoskopom

Videoskopy sa okrem priemyselných aplikácií používajú aj na lekárske účely, kde do vedenia pribúda aj kanál na biopsiu, oplach vodou a pod., pričom vedenie je zvyčajne tenšie a menej robustné v porovnaní s vedeniami na priemyselnú aplikáciu. Pri videoskopoch určených na priemyselnú aplikáciu je požiadavka na robustnosť spojená hlavne s oteruvzdornosťou stien vedenia kamery ktoré sa často trú o steny potrubí ktoré môžu byť nerovné, ostré a môžu poškodiť zariadenie.

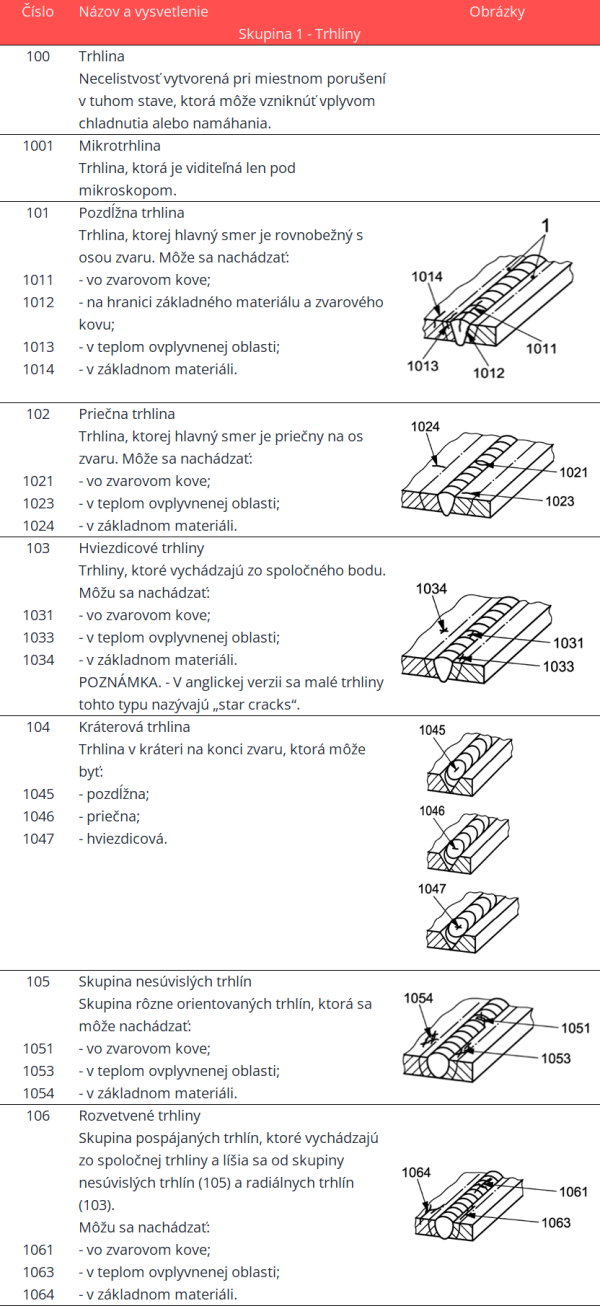

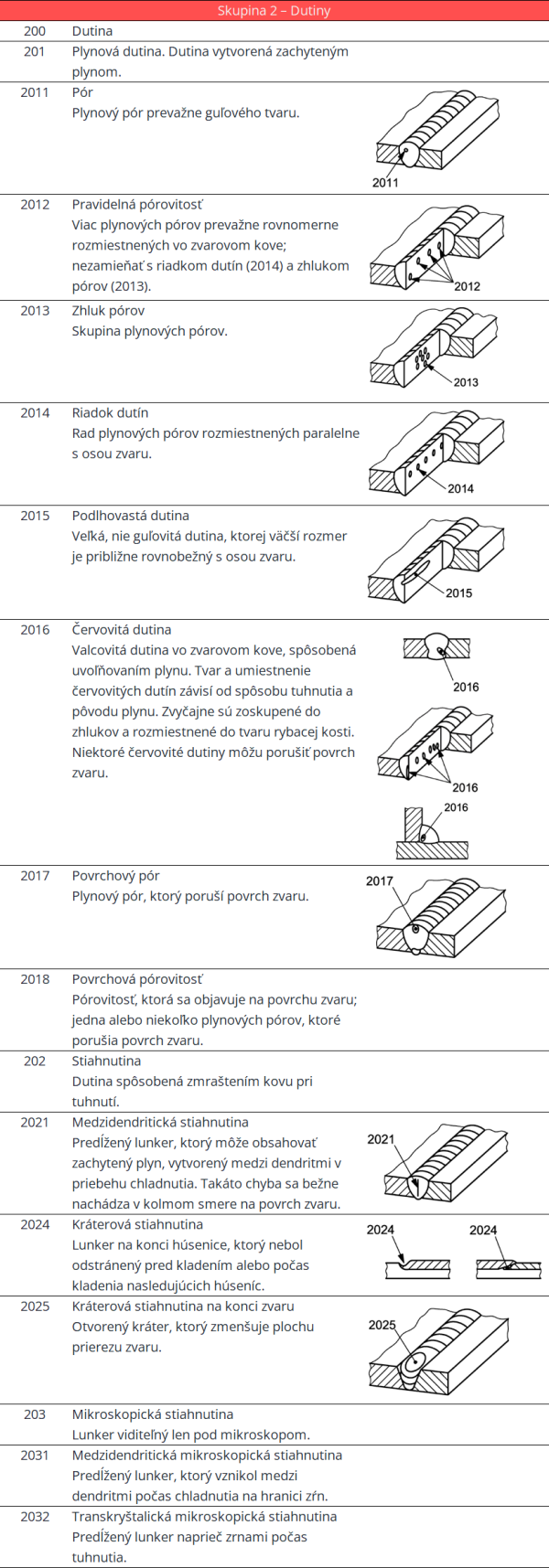

1.9 Hodnotenie zvarových spojov

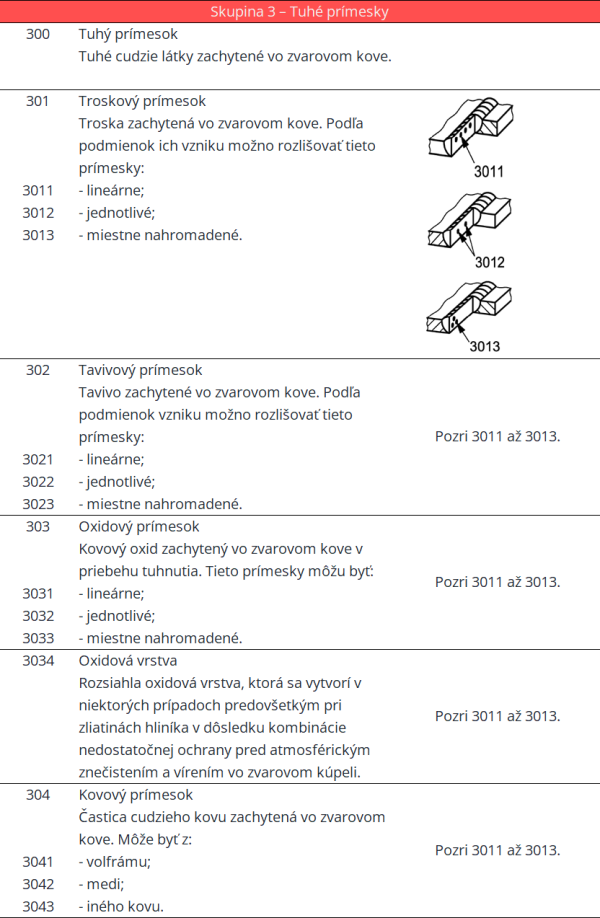

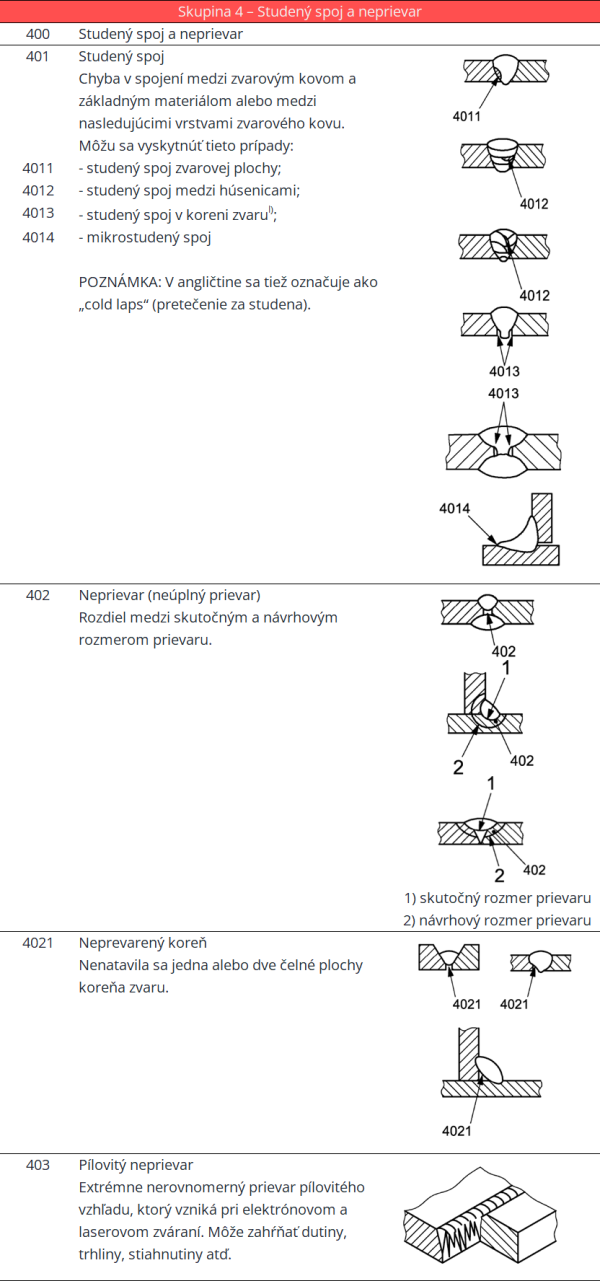

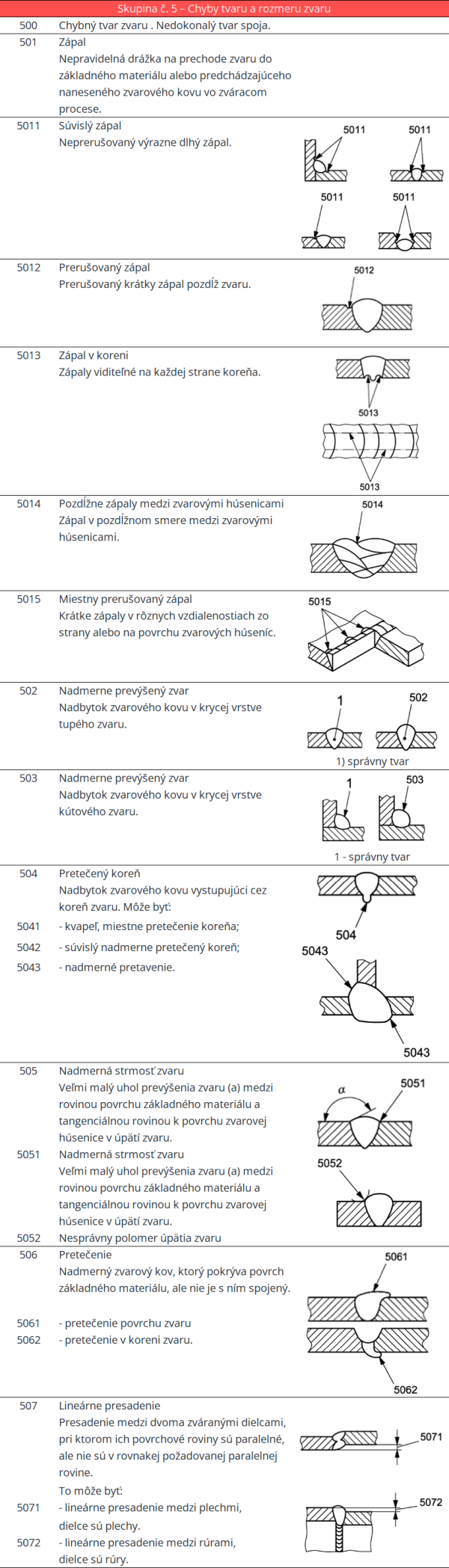

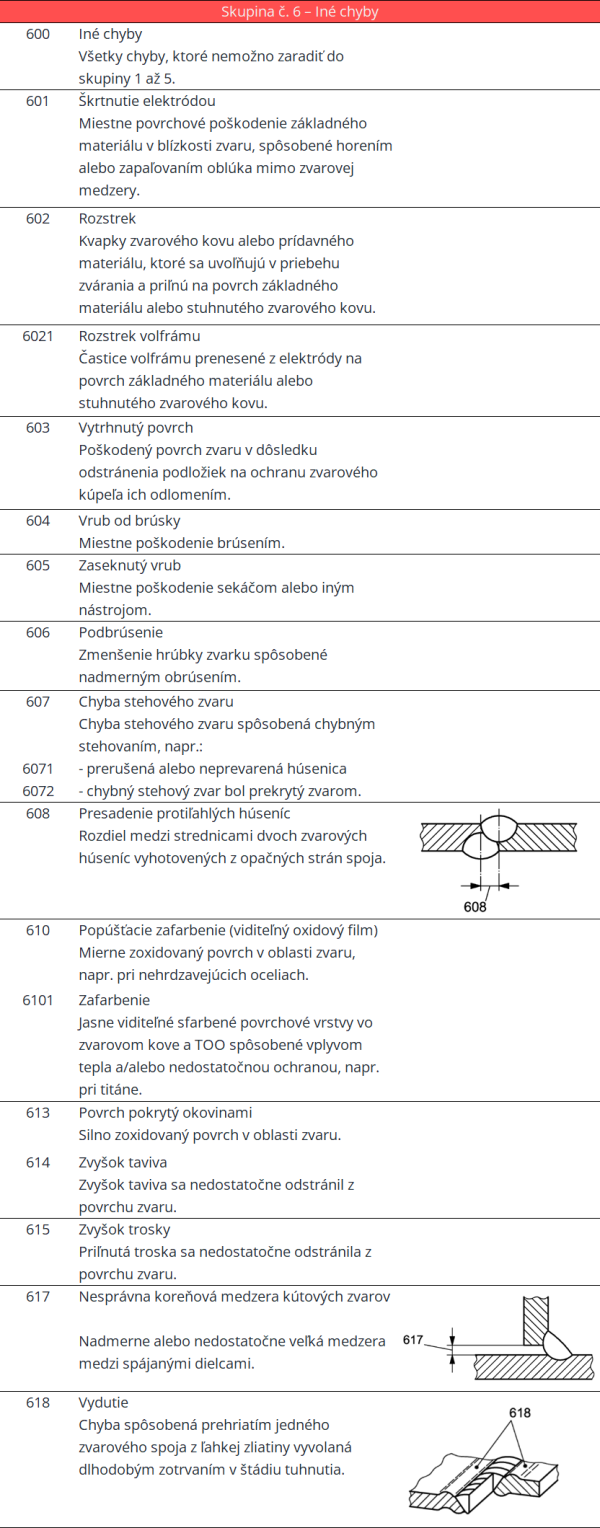

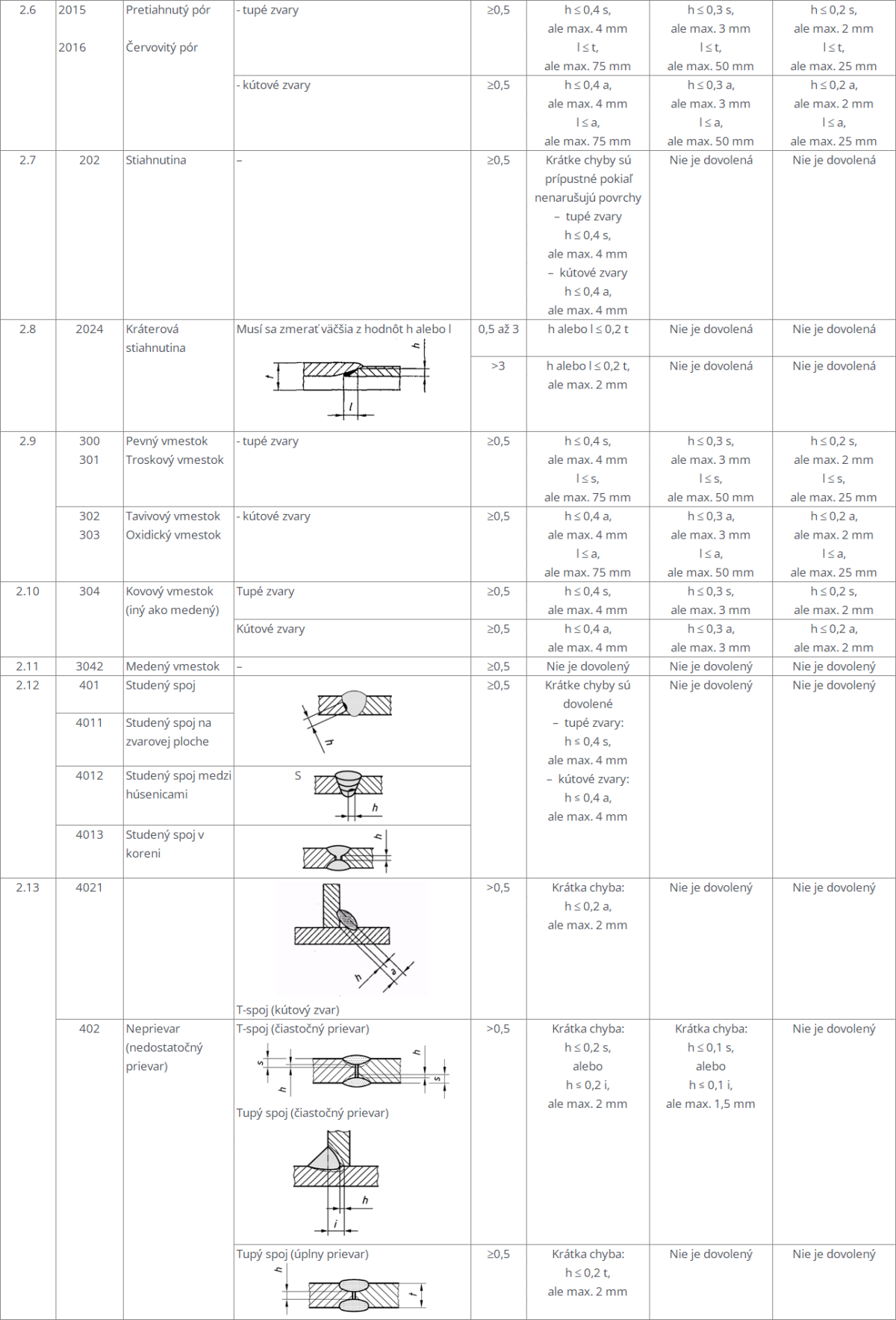

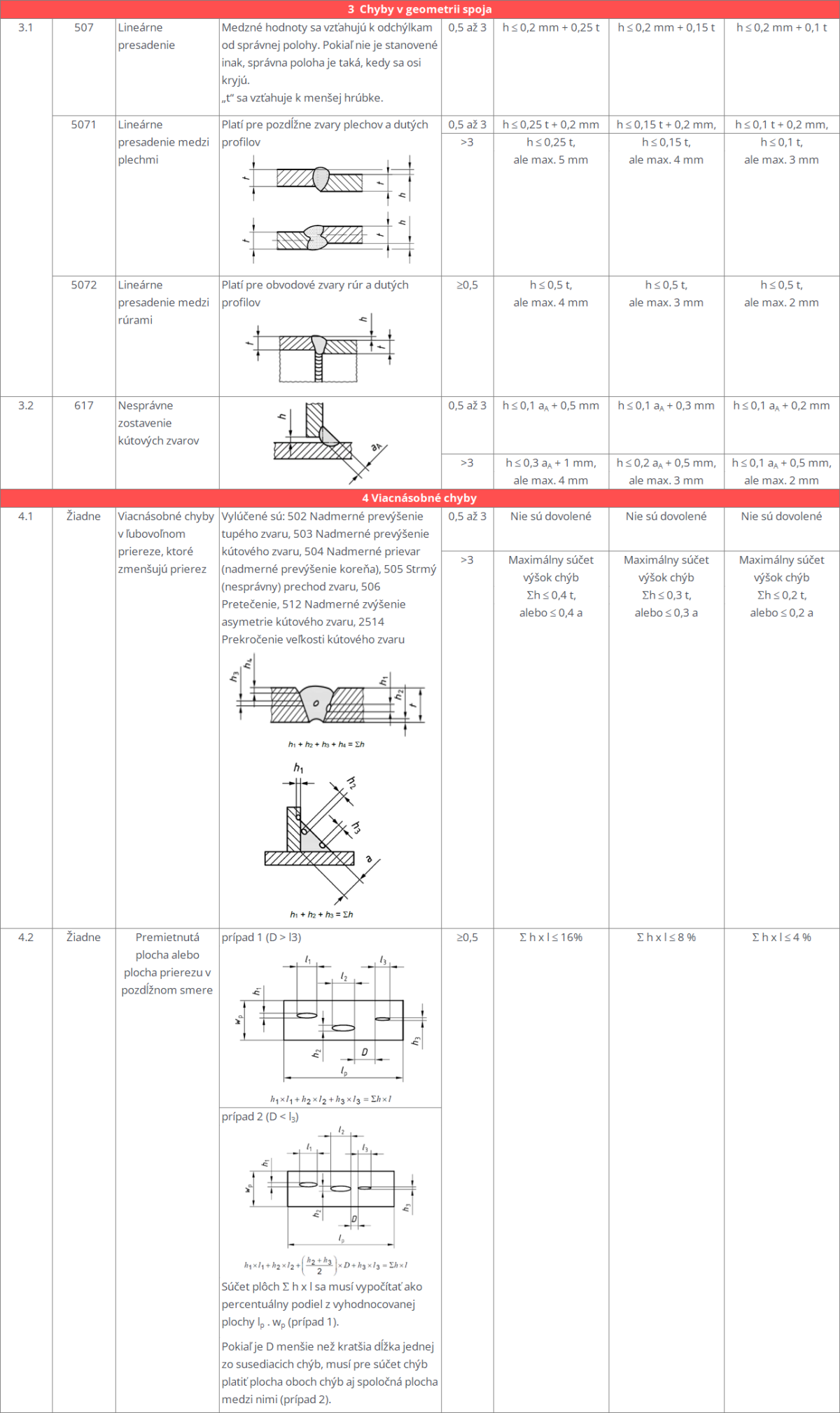

Norma ISO 6520-1 poskytuje klasifikáciu chýb (tab. 1.3) zvarových spojov pri tavnom zváraní kovových materiálov. Táto klasifikácia je základom pre objektívne hodnotenie kvality zvarov, umožňuje jednotné označovanie chýb a slúži ako referenčný rámec pre technické kontroly, skúšky a auditné procesy v rôznych priemyselných odvetviach. Keďže ide o medzinárodnú normu implementovanú vo väčšine krajín sveta, je možné identifikované chyby v protokoloch označovať číselným kódom namiesto vypisovania názvov chýb.

Norma ISO 6520-1 väčšinou popisuje tvar a polohu vonkajších aj vnútorných chýb zvarových spojov a je platná len pre hodnotenie chýb vytvorených tavnými spôsobmi zvárania. ISO 6520-2 sa venuje chybám vytvoreným technológiami zvárania s využitím tlaku.

Tab. 1.3 Klasifikácia chýb podľa ISO 6520-1 [5, 9]

Prítomnosť chyby vo zvarovom spoji nemusí ešte nutne znamenať, že zvarový spoj je nevyhovujúci. Záleží na type chyby, na jej veľkosti a na účele použitia zvarového spoja. Požiadavky na prípustný počet a druh chýb na strešnú konštrukciu alebo tlakovú nádobu budú iné, ako na taký istý zvar použitý pri zváranej konštrukcii kontajnera na odvoz smetí.

Tento prístup sa označuje ako vhodnosť na daný účel (fitness on purpose). Vhodnosť na daný účel je schopnosť výrobku, procesu alebo služby spĺňať definovaný účel za špecifických podmienok.

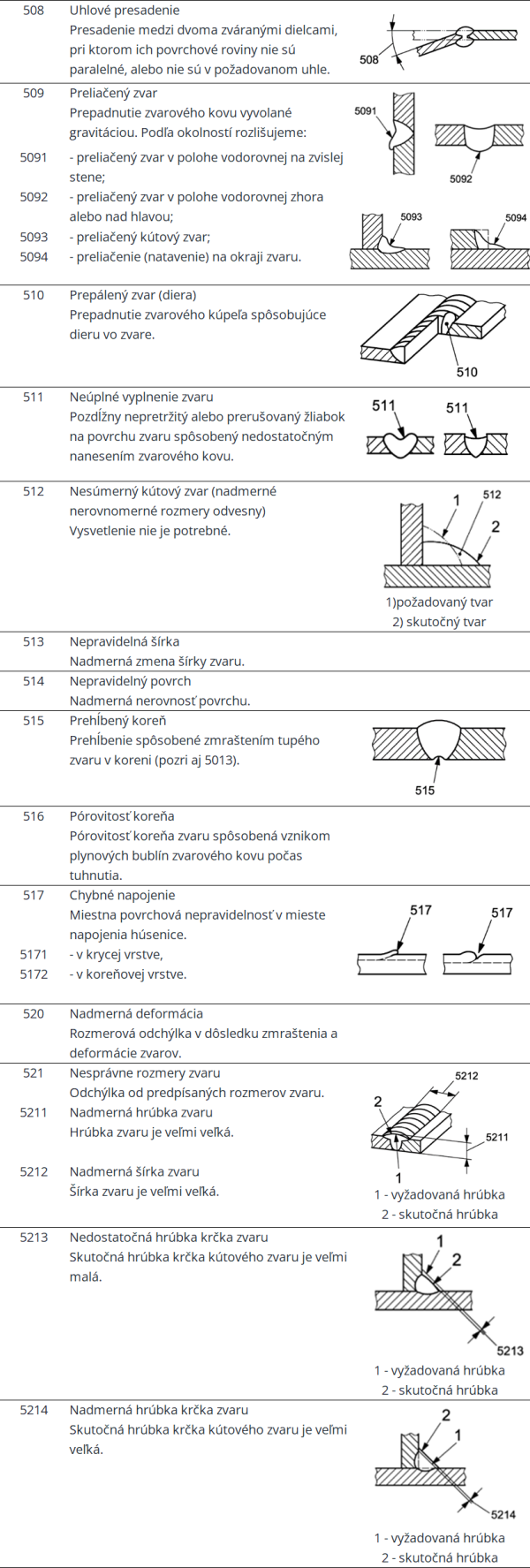

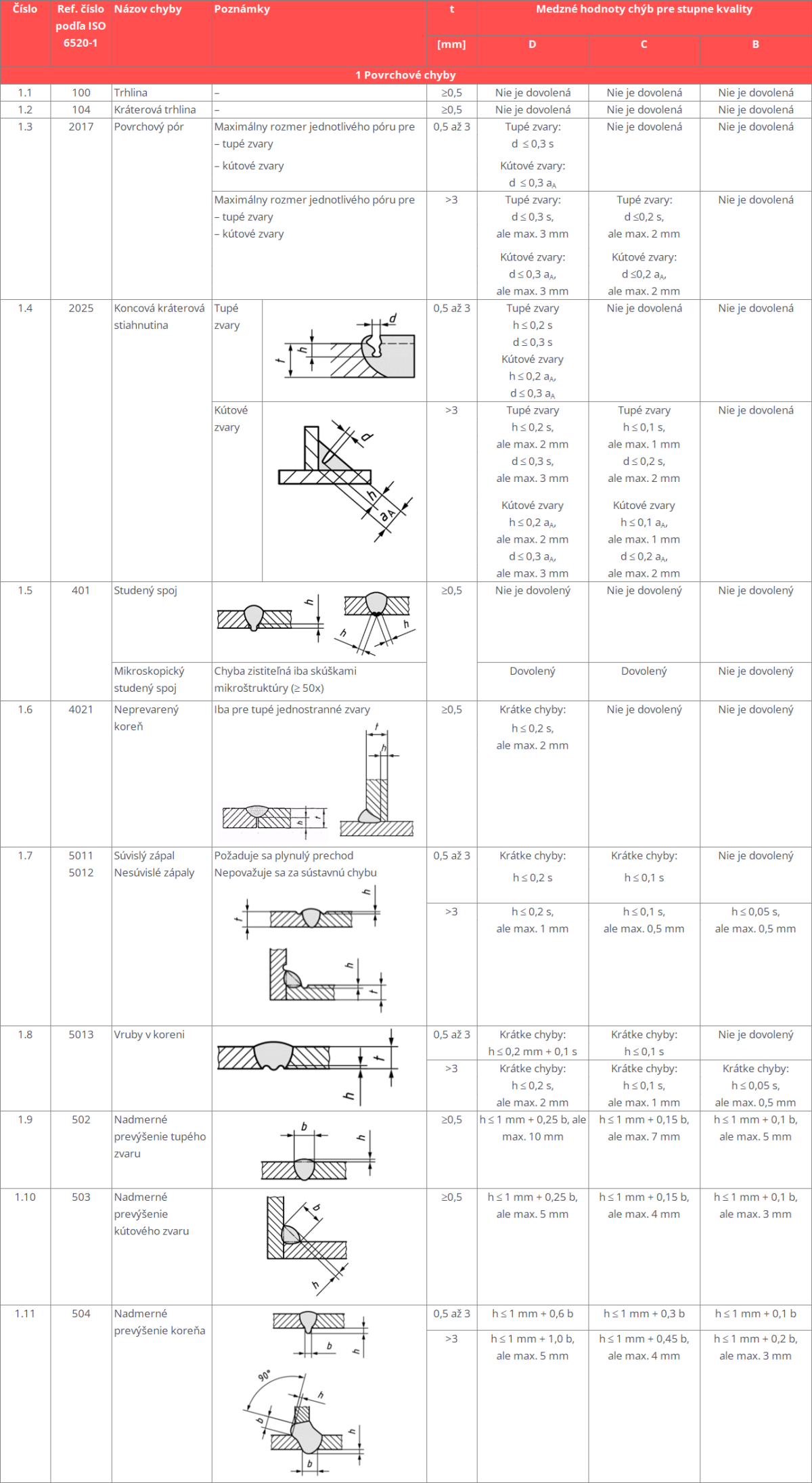

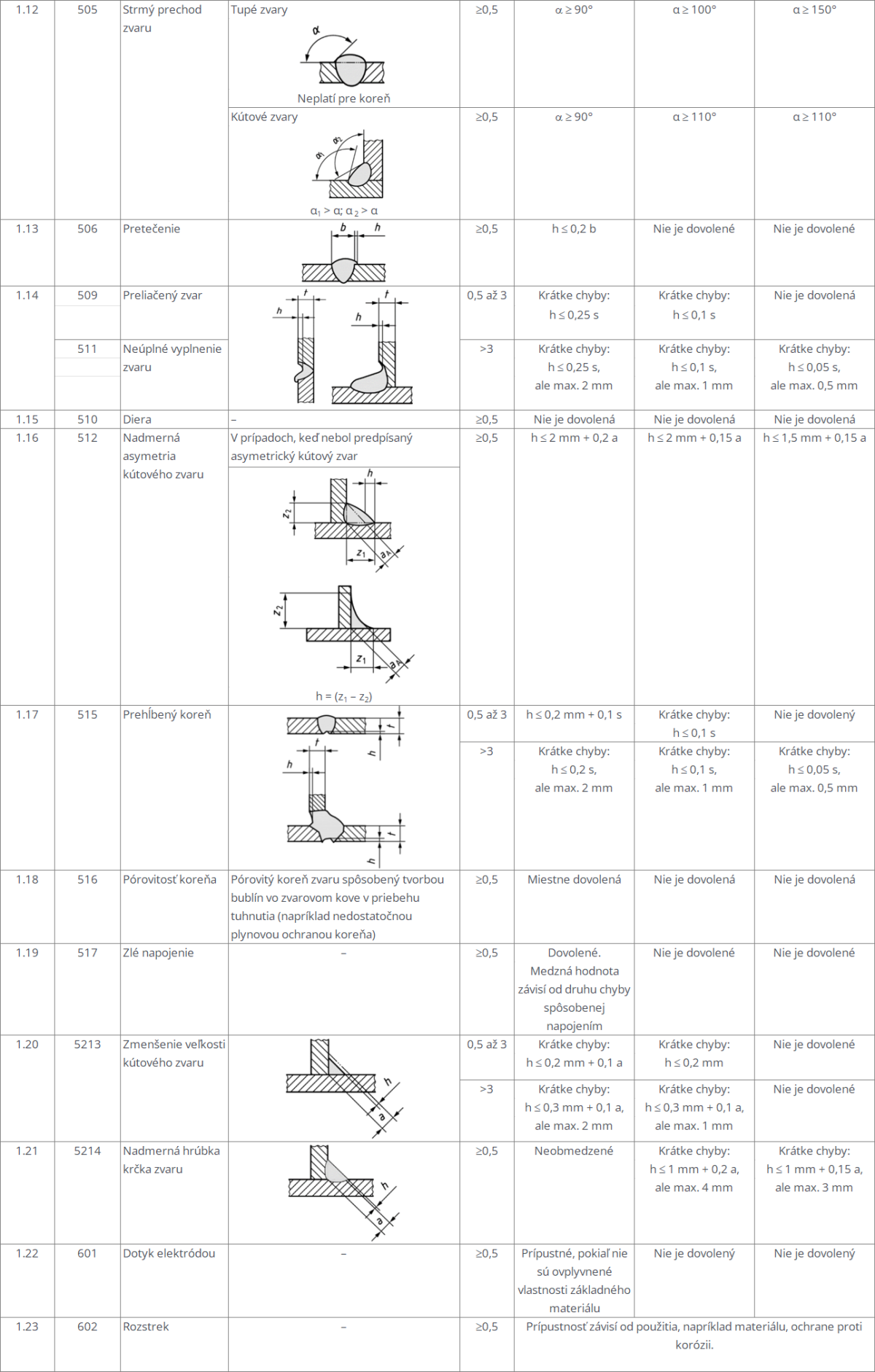

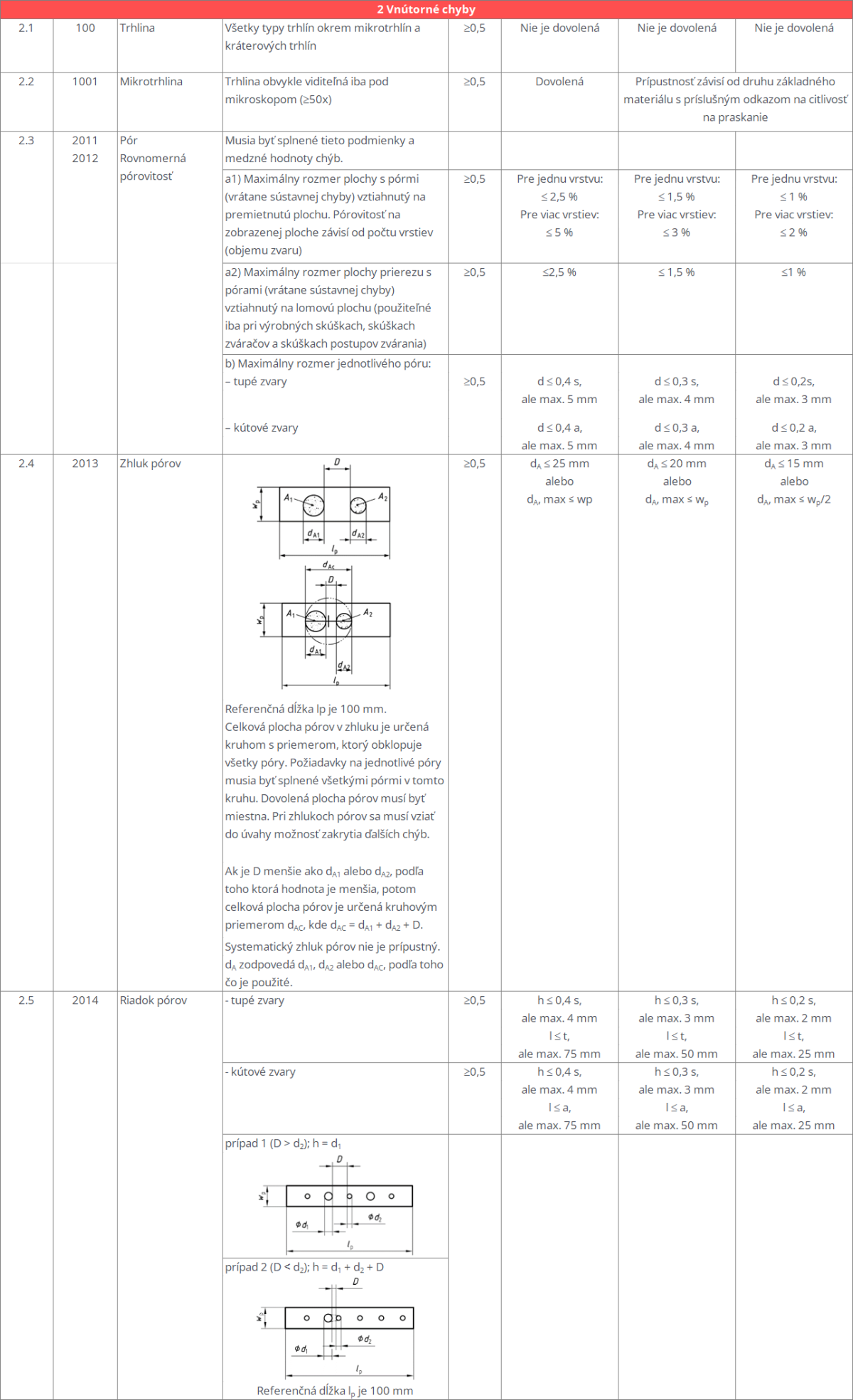

Zvarové spoje je potom možné podľa normy STN EN ISO 5817 zatriediť do 3 kvalitatívnych stupňov (tab. 1.4), avšak táto norma predpisuje klasifikáciu iba písmenom. Kvalitatívnym stupňom pritom rozumieme kvalitu zvaru na základe typu a veľkosti vybraných chýb. Táto norma platí pre oblúkové spôsoby zvárania. Pre lúčové technológie platí norma STN EN ISO 13 919.

Tab. 1.4 Úrovne kvality zvarov

| Označenie stupňa | Úroveň kvality |

|---|---|

| D | Mierna |

| C | Stredná |

| B | Vysoká |

Chyby sa hodnotia podľa ich skutočných rozmerov a na ich zistenie možno použiť viaceré spôsoby nedeštruktívnej kontroly. Určenie druhu a rozmerov chýb závisí od spôsobov a rozsahu kontroly predpísanej v technických podmienkach alebo v zmluve.

Sústavné chyby sú chyby rozmiestnené v pravidelných vzdialenostiach vo zvare pozdĺž jeho dĺžky, pričom veľkosti týchto chýb neprekračujú maximálne hranice uvedené v tab. 1.5.

Krátka chyba je definovaná ako jedna alebo viac chýb s celkovou dĺžkou menšou ako 25 mm na každých 100 mm dĺžky zvaru, alebo s najväčšou dĺžkou chyby do 25 % celkovej dĺžky zvaru kratšieho ako 100 mm, pričom sa berie za základ oblasť v ktorej sa zistilo najviac chýb.

Tab. 1.5 Medzné hodnoty chýb podľa STN EN ISO 5817 [2, 9]

Vysvetlivky k tab. 1.3:

a menovitá veľkosť kútového zvaru (pozri tiež ISO 2553)

aA skutočná veľkosť kútového zvaru (veľkosť dokončeného kútového zvaru) (pozri ISO/TR 25901-1)

A plocha obklopujúca plynové póry

b šírka prevýšenia zvaru

d priemer plynových pórov

dA priemer plochy obklopujúcej plynové póry

h výška alebo šírka chyby

i prievar kútového zvaru

l dĺžka chyby v pozdĺžnom smere zvaru

lP dĺžka premietnutej plochy alebo plochy prierezu

r polomer prechodu zvaru

s menovitá hrúbka tupého zvaru

t hrúbka steny rúrky alebo hrúbka plechu (menovitý rozmer)

wP šírka zvaru alebo šírka alebo výška plochy prierezu

z dĺžka odvesne kútového zvaru (pozri tiež ISO 2553)

α uhol prechodu zvaru

β uhol uhlového presadenia

Literatúra

[1] ISO 17637 Non-destructive testing – Visual testing of fusion-welded joints (Nedeštruktívne skúšanie zvarov – Vizuálna kontrola tavných zvarov)

[2] ISO 5817 Welding – Fusion-welded joints in steel, nikel, titanium a ich alloys (beam welding excluded) -Quality levels for imperfections (Zváranie – Zvarové spoje ocelí, niklu, titánu a ich zliatin zhotovené tavným zváraním (okrem elektrónového a laserového zvárania) – Určovanie stupňov kvality)

[3] ISO 9712 Non-destructive testing – Qualification and certification of NDT personnel

(Nedeštruktívne skúšanie – Kvalifikácia a certifikácia pracovníkov NDT)

[4] ISO 10042 Welding – Arc-welded joints in aluminium and its alloys – Quality levels for imperfections (Zváranie – Zvarové spoje hliníka a jeho zliatin – Určovanie stupňov kvality)

[5] ISO 6520-1 Welding and allied processes — Classification of geometric imperfections in metallic materials; Part 1: Fusion welding (Zváranie a príbuzné procesy. Zatriedenie chýb zvarových spojov kovových materiálov. Časť 1: Tavné zváranie)

[6] ISO 9692-1 – Welding and allied processes — Types of joint preparation; Part 1: Manual metal arc welding, gas-shielded metal arc welding, gas welding, TIG welding and beam welding of steels (Zváranie a príbuzné procesy. Odporúčania na prípravu spojov. Časť 1: Ručné oblúkové zváranie, zváranie)

[7] ISO 13919-1 – Electron and laser-beam welded joints – Requirements and recommendations on quality levels for imperfections; Part 1: Steel, nickel, titanium and their alloys (Zváranie. Zvarové spoje zhotovené elektrónovým a laserovým zváraním. Návod na určovanie stupňov kvality)

[8] ISO 3058 – Non-destructive testing — Aids to visual inspection — Selection of low-power magnifiers (Nedeštruktívne skúšanie – Pomôcky pre vizuálnu kontrolu – Výber lúp s nízkym zväčšením)

[9] MARÔNEK, Milan – BÁRTA, Jozef. Multimediálny sprievodca technológiou zvárania. 1. vyd. Trnava : AlumniPress, 2008. 340 s. ISBN 978-80-8096-066-7.

[10] Dostupné na internete: https://weld.sk/

[11] Dostupné na internete: http://www2.physics.umanitoba.ca/u/souther/waves02/pdf/mar0402c.pdf

[12] Dostupné na internete: https://www.ppkontroltech.sk/

[13] Dostupné na internete: https://www.hdsoudage.fr/

[14] Dostupné na internete: https://ndtmachine.com/

[15] Dostupné na internete: https://en.wikipedia.org/

[16] Dostupné na internete: https://www.denios.sk/

[17] Dostupné na internete: https://doctoroptic.cz/

[18] Dostupné na internete: https://www.zdravie.sk/

[19] Dostupné na internete: https://www.symptomy.sk/

[20] Dostupné na internete: https://www.allaboutvision.com/

[21] Dostupné na internete: https://www.pestel-optik.de/

[22] Dostupné na internete: https://www.classlifestyle.com/