Spájkovaný spoj býva malý, no jeho význam je veľký – drží konštrukciu, utesňuje médium alebo vedie prúd. Ak sa doň pri výrobe dostane trhlina či dutina, môže zlyhať celá zostava. Nedeštruktívne skúšanie (NDT) preto overuje kvalitu spojov bez ich poškodenia. V tejto kapitole prehľadne predstavíme metódy, ktoré sa pri spájkovaných spojoch používajú – od rýchlej vizuálnej kontroly až po citlivé metódy schopné zachytiť skryté vnútorné chyby. Postupy a pojmy vychádzajú zo STN EN 12799 a jej dodatku A1, no text je vysvetľujúci, nie paragrafový. [1-2]

Norma stanovuje, čo všetko sa pri spájkovaných spojoch skúša a akými metódami. Do rámca NDT patria najmä:

- vizuálna kontrola (VT) – posúdenie vzhľadu a tvaru spoja,

- ultrazvuk (UT) – odrazy zvuku od vád vo vnútri,

- rádiografia (RT) – „presvietenie“ spoja röntgenom alebo gamou,

- kapilárna skúška (PT) – farbiaci/fluorescenčný penetrant pre povrchové trhliy,

- skúšanie tesnosti (LT) – meranie alebo lokalizácia únikov,

- overovacia/pretlaková skúška – krátkodobé vyššie namáhanie zostavy,

- termografia (IRT) – infračervené zobrazenie rozdielov v tepelnej vodivosti.

Skúšať možno modelové vzorky, vzorky na schválenie postupu aj reálne výrobky. Čo presne považujeme za „vyhovuje/nevyhovuje“, sa neurčuje paušálne – definujú to požiadavky konkrétneho výrobku (výkres, špecifikácia, zmluva). Norma zároveň pripomína, že na výsledok majú vplyv použité prístroje, prístupnosť k spoju a stav skúšobného kusa, preto tieto podmienky treba vopred popísať.

NDT má odhaliť chyby, ktoré by mohli znížiť pevnosť, tesnosť či elektrické vlastnosti spoja. Norma zámerne nevysvetľuje pôvod vád ani ich presný vplyv – to závisí od materiálov, geometrie a prevádzkového namáhania danej zostavy.

Pre kapilárne spájkovanie je typické, že problémy sa sústreďujú v rovine spájky a majú smer rovnobežný s ňou. Najčastejšie ide o nepretečenie, póry a pozdĺžne trhliny; ďalšie chyby môže vyvolať vnútorné napätie v spájke alebo v základnom materiáli, prípadne existovali už pred spájkovaním. Prehľad typických vád býva v prílohách; v učebnici ich ukážeme aj na schémach a fotografiách. [1-2]

Vizuálna kontrola spájkovaných spojov

Čo je cieľom VT

Jednoduchá vizuálna kontrola je najjednoduchšia a zvyčajne používaná metóda nedeštruktívneho skúšania. Kontrola opísaná v tejto kapitole sa vzťahuje na kvalitu spoja a nezahŕňa rozmerovú kontrolu.

V projektovom štádiu sa musí zohľadniť zabezpečenie dobrého prístupu umožňujúceho vykonanie vizuálnej kontroly.

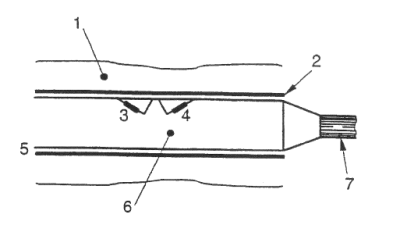

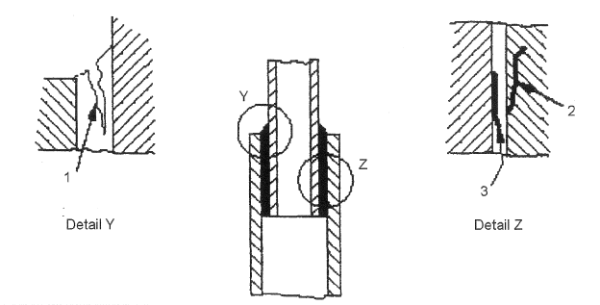

Pred vykonaním každej vizuálnej kontroly musí byť stanovené, ktoré spoje (aj kútové spoje) sú prístupné na kontrolu; navrhnuté podmienky s ohľadom na prístupnosť pre kontrolu, buď voľným okom, alebo pozorovaním pomocou zrkadla, sú znázornené na obr. 1.1. [1-2]

Základný princíp

Kontrolujeme spoj a priľahlý základný materiál voľným okom alebo s pomôckami. Hľadáme zvyšky taviva, nepretečenie, nerovnomernú húsenicu, prepadnutie či nadbytok spájky, eróziu a celkový tvar/spojitosť.

Kto môže kontrolovať

Pracovník, ktorý vykonáva vizuálnu kontrolu, musí:

a) byť oboznámený s použitým postupom spájkovania a možnými chybami;

b) mať zrak overený podľa normy: EN ISO 9712 (015004)

c) dostať pokyny k špecifickým požiadavkám podľa 1.1.4;

d) dostať pokyny k základným používateľským normám.

Ak sa vedú protokoly o školení, musí sa overiť zhoda s bodmi a) až d) a musia obsahovať potvrdenie o dosiahnutí dostatočnej úrovne znalostí. Vizuálna kontrola nevyžaduje pracovníka s vyššou kvalifikáciou, než je uvedené v bodoch a) až d). [1-3]

Dohody pred kontrolou (špecifiká)

Pred vykonaním kontroly sa musí stanoviť:

- Kedy sa bude kontrolovať: v ktorom výrobnom kroku a či aj počas výroby (medzi kontroly).

- Prípravu povrchu: čo treba urobiť pred VT (čistenie, odstránenie zvyškov taviva, odmasťovanie).

- Pozn.: Pri spájkovaní bez taviva sa mimoriadna príprava zvyčajne nevyžaduje; po spájkovaní sa bežne odstránia prípadné zvyšky taviva.

- Minimálnu relevantnú veľkosť chyby – od akého rozmeru sa chyba hodnotí.

- Odporúčanie: cca 0,5 mm, pokiaľ špecifikácia neurčí inak.

- Rozsah VT: ktoré miesta/spoje sa budú prezerať a v akom pomere (percento, všetky, náhodný výber).

- Kritériá prípustnosti: podľa čoho rozhodneš OK/NOK (odkazy na výkres/štandard).

- Potrebu písomného postupu (ak sa vyžaduje).

- Požiadavky na protokol (aké údaje bude obsahovať).

- Pomôcky a vybavenie, ktoré sa použijú (osvetlenie, lupa, komparátor, zrkadlo, značkovače atď.). [1-3]

Podklady pre kontrolóra

Pred začiatkom VT má mať kontrolór všetky dohodnuté informácie z 1.1.4 a prípadne písomný postup.

Pomôcky a vybavenie

Obvykle sa požaduje:

a) vhodné osvetlenie;

b) širokouhlá prehliadačka s malým zväčšením (5×), napr. prehliadačka upevnená na pracovnom stole, ktorá ponecháva ruky voľné a môže zahŕňať aj merací prístroj (komparátor) s nastaviteľným osvetlením;

c) porovnávací merací prístroj (komparátor) na minimálnu relevantnú veľkosť chyby, t. j. buď:

1) pripevnený drôt uvedeného priemeru, ktorý sa môže držať vedľa chyby a ktorého koniec možno ohnúť na ľahšie zarovnanie s hlavnou osou chyby; alebo

2) lupa s osemnásobným zväčšením (s rastrom);

d) malé rovinné zrkadlo, napr. zubné zrkadlo pre čiastočne prístupné spoje;

e) prostriedky na miestne osvetlenie zatienených plôch, napr. svetlovodný vodič;

f) schválené metódy označovania jednotlivých spojov, ako je uvedené v 1.1.9, napr. rôzne typy plstených značkovacích fixiek odolných voči vode. [1-3]

Rozsah kontroly na dielci

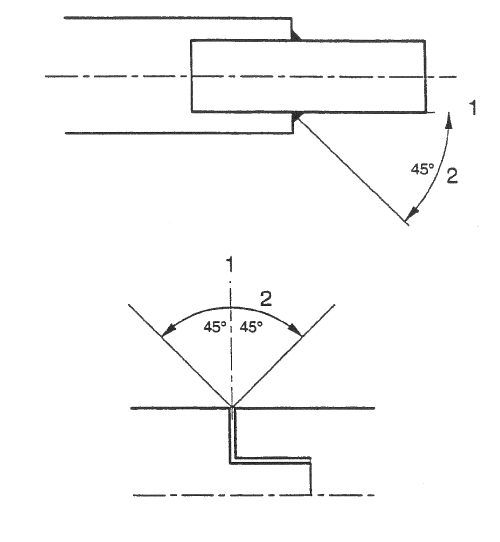

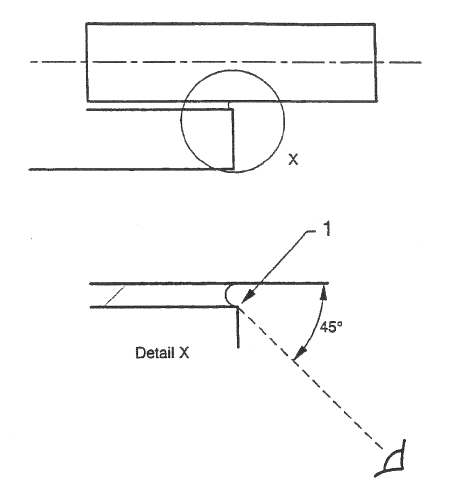

Pre každý diel sa vopred určí, kde a pod akým uhlom sa bude pozerať; pri zložitejších zostavách sa to vyznačí na výkrese. Za štandardný uhol dostupnosti berieme približne ±45° k osi spoja (ilustrácie zodpovedajú pôvodnému Obr. 1.1-2.). [1-2]

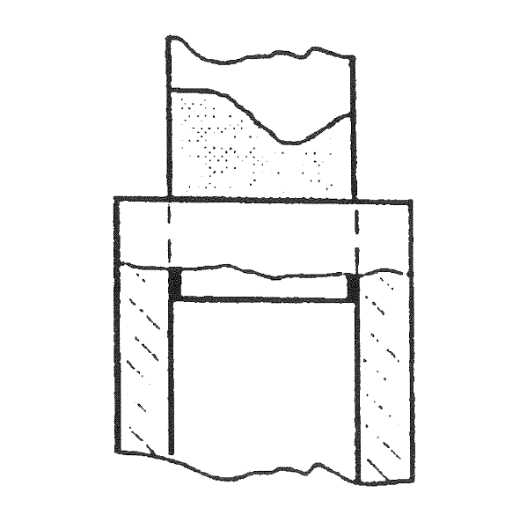

Obr. 1. 1. Prístupnosť pre vizuálnu kontrolu: spoje, ktoré možno vidieť vnútri stanoveného uhla k osi spoja alebo k východiskovej rovine (Vysvetlivky: 1 – Os, 2 – Uhol pohľadu).

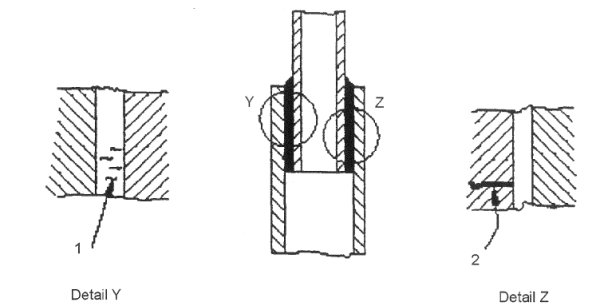

Obr. 1.2. Prístupnosť pre vizuálnu kontrolu: prepadnutý kútový spoj, ak sú prepadnuté kútové spoje povolené (Vysvetlivky : 1 – Vyduté dno, ktoré má byť pozorovateľné pri 45° od osi spoja).

Praktické pravidlá hodnotenia

Do úvahy sa musia vziať tieto body:

- zvyšky taviva (ak sú súčasťou použitého postupu spájkovania); na umožnenie kontroly musí byť stanovený rozsah odstránenia taviva a zvyškov taviva;

- minimálna relevantná veľkosť chyby; chyby, ktorých rozmer je menší než schválená minimálna veľkosť, možno zanedbať. Odporúča sa, aby minimálna relevantná veľkosť chyby bola 0,5 mm;

- spojitosť kútových spojov; musí byť stanovené, či sú prípustné úplné, ale aj neúplné kútové spoje. Ak sú neúplné kútové spoje prípustné, predpis musí byť čo najzrozumiteľnejší, aby sa predišlo možným chybám. Napr. „neúplné kútové spoje s maximálne x medzerami, z ktorých žiadna nepresiahne y mm“ je lepšie než „neúplné kútové spoje s medzerami nepresahujúcimi 20 % celkovej dĺžky“;

- prepadnuté kútové spoje; prepadnutie môže byť spôsobené medzerou pri spájkovaní na hornej hranici použitého postupu alebo nedostatkom spájky. Je ťažké odhadnúť hĺbku prepadnutia a ak je tento stav prípustný, majú sa navrhnúť prijímacie kritériá podľa obr. 1.2.;

- nadbytok spájky; ak sa požaduje, aby spájka neprenikla na plochu priliehajúcu k spájkovanému spoju, táto plocha musí byť presne vyznačená na výrobnom výkrese. Ide o základné pravidlo pre použitie ochranného povlaku pri príprave pred spájkovaním, ktorý zabráni naviazaniu; s týmto sa musí počítať pri skúšaní.

- erózia povrchu; niektoré postupy, ako je spájkovanie hliníka, môžu byť charakteristické narušením základného kovu spájkou. V takom prípade má byť prípustný stupeň erózie povrchu podrobne opísaný v trvalom zázname, ako je náčrt, fotografia alebo vzorka. Tieto majú ilustrovať stav bližšie určený pre schválenie ako buď prípustný, alebo neprípustný;

- vzhľad povrchu kútového spoja; ak existujú požiadavky na preberaciu kontrolu, musia sa stanoviť pred vykonaním kontroly. Môžu ovplyvniť rozhodnutie o podrobnostiach a nákladoch procesu spájkovania. Vyžaduje sa trvalý záznam takejto dohody, napr. náčrt, fotografia alebo vzorka. Tieto majú ilustrovať oba prípady – buď ako prípustné, alebo neprípustné. [1-3]

Ako kontrolu vykonať

Spájkované spoje sa musia kontrolovať podľa podrobného popisu rozsahu kontroly a podrobných kritérií prípustnosti.

Je vhodné použiť malé zväčšenie na zníženie námahy očí a zlepšenie produktivity; upevnená širokouhlá prehliadačka s 5-násobným zväčšením ponecháva obe ruky voľné na manipuláciu s pracovnými kusmi, ak je to potrebné na dosiahnutie optimálneho pohľadu na kútové spoje.

Na stanovenie minimálnej veľkosti vád možno použiť mierku. Tým sa zaistí, že ostrosť videnia jednotlivých pracovníkov vykonávajúcich kontrolu neovplyvní zistiteľnú minimálnu veľkosť chyby.

Na osvetlenie ťažko prístupných miest v tieni sa má použiť optický svetlo-vodný vodič alebo iný vhodný prostriedok.

Musí byť zabezpečené oddelenie kontrolovaných a nekontrolovaných pracovných kusov a oddelenie vyhovujúcich a nevyhovujúcich pracovných kusov. Pre rýchlu orientáciu je praktické značkovanie neškodnou plstenou fixkou priamo pri spojoch (napr. zelená = vyhovuje, červená = nevyhovuje).

Ak sa má na jednom pracovnom kuse kontrolovať veľa spojov, musí sa použiť vhodný plán metodickej kontroly. [1-3]

Záznam a protokol

Musí sa uchovávať záznam o rozsahu kontroly, kritériách prípustnosti a výsledkoch. Ak sa protokol o skúške dohodne samostatne od ostatných záznamov, odporúčajú sa aspoň tieto údaje:

- bázov organizácie vykonávajúcej vizuálnu kontrolu;

- názov pracoviska a/alebo číslo výkresu;

- jednoznačná identifikácia/číslo šarže dielov, ktorých sa protokol o skúške týka;

- rozsah kontroly;

- použité kritériá prípustnosti;

- dátum a výsledok skúšok šarže a číslo kontroly;

- meno a podpis pracovníka vykonávajúceho kontrolu;

- dátum. [1-3]

Skúšanie ultrazvukom

Všeobecne

Ultrazvuk (UT) patrí medzi základné metódy na vyhľadávanie vnútorných chýb v spájkovaných spojoch. V praxi sa najčastejšie používa impulzno-odrazová technika; pri zložitej geometrii spoja vie pomôcť aj priechodová konfigurácia (dve sondy – vysielač a prijímač). Typicky odhalíme: neúplné zatečenie, póry/vmestky taviva, pozdĺžne aj priečne trhliny a neúplné zmáčanie. [4-6]

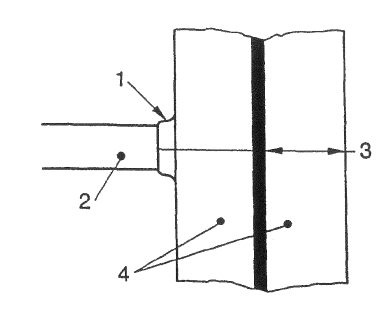

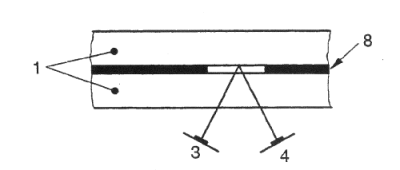

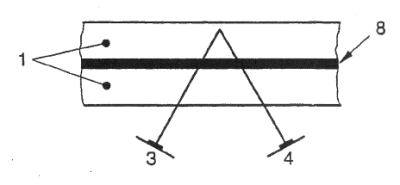

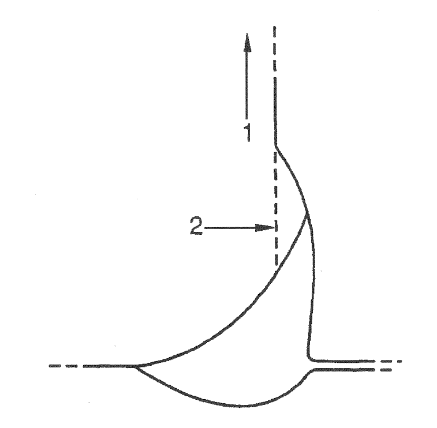

Princíp

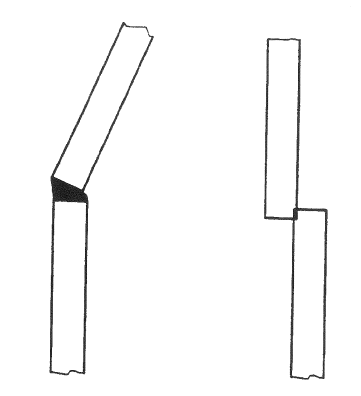

Skúšanie sa najčastejšie vykonáva impulzno-odrazovou technikou, zobrazenou na obr. 1. 3., kde je ultrazvukový zväzok kolmý na rovinu spoja. Ak je spoj bez vád, odrazí sa od rozhrania spoja relatívne malé množstvo ultrazvukovej energie a pri vhodnej geometrii spoja sa získa vysoké koncové echo. Ak je spájkovanie nedostatočné, získa sa silný signál od rozhrania spoja, ktorý spôsobí zníženie alebo úplnú stratu koncového echa.

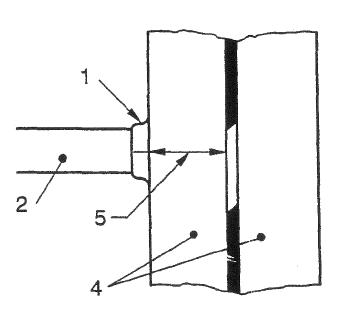

Ak konfigurácia spoja neumožňuje skúšanie priamou sondou, možno použiť dvojitú sondu, z ktorých jedna pracuje ako vysielač a druhá ako prijímač (pozri Obr. 1. 4. ).

Pri skúšaní kolmo na rovinu spoja sú odrazové charakteristiky vád uvedených v tab. 1. 1.

V prípade spoja bez vád možno približnú amplitúdu odrazeného signálu vypočítať, ale je lepšie ju určiť experimentálne na známom spoji bez chýb rovnakého typu, aký sa má skúšať. [1,2,4-6] Tab. 1.1. Odrazové charakteristiky spájkovaných spojov.

| Typ chyby | Odrazová charakteristika |

|---|---|

| a) Neúplné zatečenie b) Veľké póry/vmestky c) Pozdĺžne trhliny |

Úplný odraz, ak plocha chyby presahuje plochu ultrazvukového zväzku. |

| d) Jemné póry e) Neúplné zmáčanie |

Čiastočný odraz závislý od hustoty pórovitosti. |

| f) Priečne trhliny | Charakteristiky ako pre „zdravý“ spoj. Pozn.: Tento typ chyby sa zvyčajne zistí skúšaním pod šikmým uhlom k rovine spoja. |

| Spoj bez vád | Nízka úroveň odrazu závislá od rozdielov v akustických vlastnostiach spájkovaných materiálov a spájok. |

Špeciálne požiadavky na skúšanie

Pred vykonaním skúšania sa musia stanoviť:

a) kvalifikácia pracovníkov;

b) výrobné štádium, v ktorom sa má skúšanie vykonať;

c) všetky požiadavky na prípravu povrchu;

d) metóda na nastavenie citlivosti skúšania;

e) úroveň pre hodnotenie;

f) stupne prípustnosti/záznamu;

g) všetky požiadavky na písomný skúšobný postup;

h) požiadavky na protokol o skúške. [1,2,4-6]

Obr. 1. 3. Skúšanie priamou sondou: a) signál pri dobrom spoji (od zadnej steny), b) signál pri zlom spoji (od nespájkovanej oblasti)

Obr. 1.4. Nepriama odrazová technika: a) ultrazvuková sonda s dvoma meničmi, b) signál pri zlom spoji (od nespájanej oblasti), c) signál pri dobrom spoji (od zadnej steny)

Údaje odovzdávané skúšobným pracovníkom

Pred začiatkom každého skúšania musia mať skúšobní pracovníci k dispozícii tieto údaje:

a) všetky údaje uvedené v článku 1.2.3;

b) písomný skúšobný postup (ak je potrebný);

c) referenčné číslo skúšaného spoja;

d) polohu skúšaného spoja pri umiestnení v zložitej zostave;

e) prípravu spoja vrátane náčrtu (výkresu) spoja;

f) inštrukcie vzťahujúce sa k polohe a druhu možných vád;

g) postup pre opakovanie skúšania. [1,2,4-6]

Všeobecne

Použitý ultrazvukový prístroj aj sondy musia byť funkčne overené a zodpovedať bežným požiadavkám pre UT skúšanie podľa aktuálnych noriem (rad EN ISO 22232 – prístroje, sondy, overovanie). V praxi to znamená, že zariadenie je pravidelne kalibrované/overované a jeho stav je zdokumentovaný. [7-9]

Akustická väzba

Spojenie sondy s povrchom zabezpečíme väzbovým médiom:

- buď ponorením do kvapaliny (najčastejšie voda) – ponorné UT,

- alebo kontaktnou väzbou (gél, pasta a pod.).

Médium musí byť kompatibilné s materiálom a po skúške odstrániteľné, aby neovplyvnilo ďalšie operácie. Pri zakrivených či členitých dieloch pomôže sonda s tvarovanou podošvou („prispôsobená“ tvaru povrchu), aby bol kontakt stabilný.

Voľba sond

Typ a parametre sondy vyberáme podľa:

- geometrie spoja a prístupnosti,

- hrúbky a útlmu materiálu,

- požadovanej rozlišovacej schopnosti na rozhraní spájky.

Praktické pokyny:

- Vyššie frekvencie a menší priemer sondy (príp. zaostrený zväzok) zlepšujú rozlíšenie jemných neprepojení.

- Bežný pracovný rozsah je 1–10 MHz; pri tenkých dieloch možno ísť aj vyššie, ak potrebujeme presne lokalizovať nespájané oblasti (potenciálne cesty netesnosti).

- Voľbu typu (priama, šikmá, dvojitá/priechodová) prispôsobujeme očakávaným chybám a prístupu k spoju.

Povrch skúšobného kusa

Povrch musí umožniť spoľahlivú akustickú väzbu medzi sondou a dielom. Prakticky to znamená čistý, odmasťovaný a primerane hladký povrch; odporúča sa drsnosť približne Ra ≤ 6,3 μm. Ak je to stanovené, povrch sa musí podľa potreby upraviť brúsením alebo inou dohodnutou metódou tak, aby nevznikali rušivé signály od povrchu.

Preverenie základného materiálu

Bez ohľadu na to, či sa základný materiál kontroloval pred spájkovaním, po spájkovaní sa má overiť jeho stav v dráhe ultrazvukového zväzku. Cieľom je zistiť prípadné chyby alebo nehomogenity, ktoré by mohli skresľovať hodnotenie spoja (napr. chyby v základnom materiáli, cez ktoré zväzok prechádza pri meraní spoja).

Kalibrácia a nastavenie citlivosti

Pred meraním je nutné nastaviť časovú základňu (aby vzdialenosti/časy sedeli) a citlivosť prístroja (aby sme spoľahlivo videli hľadané chyby). Postup sa volí podľa bežných UT zásad (napr. podľa príslušných noriem pre kalibráciu).

- Časová základňa: nastaví sa na referenčnom prvku tak, aby známe odrazy (napr. od dier/vrubov alebo zadnej steny) vychádzali v správnych časoch/vzdialenostiach.

- Citlivosť a hodnotiaca úroveň: zvolí sa pomocou referenčného kusu podobného skúšanému dielu. Ten obsahuje buď prirodzené chyby dohodnutej veľkosti a polohy, alebo simulované chyby (mechanicky vytvorené umelé indikácie). Zvolená citlivosť a prah hodnotenia musia zodpovedať dohodám z kap. 2.3 (úroveň hodnotenia, stupne prijatia/záznamu).

- Vplyv teploty: ak sa skúša pri teplote odlišnej od okolia, kalibráciu aj nastavenie citlivosti urob pri tej istej teplote, pri ktorej bude prebiehať skúšanie — mení sa rýchlosť zvuku aj väzbové podmienky.

Cieľom je, aby bol prístroj nastavený tak, že rovnaká chyba vyvolá rovnakú (porovnateľnú) odozvu bez ohľadu na to, kto meria a kedy sa meria. [1,2,4-9]

Línie skenovania

Skenovanie môže byť ručné alebo automatizované. Pokryť treba celú plochu spoja, prípadne presne tú časť, ktorá je určená v sprievodnej dokumentácii. Rozstup susedných dráh nesmie byť väčší než šírka zväzku danej sondy (definovaná pri poklese amplitúdy o 6 dB), aby sa nevytvárali „nepreskúmané pásy“.

Rýchlosť skenovania

Pri ručnom UT rýchlosť prispôsob obsluhe tak, aby stíhala zachytiť a zaznamenať všetky relevantné signály; čím menšie chyby požaduješ odhaliť, tým pomalšie treba ísť. Pri automatizovanom UT môže byť rýchlosť vyššia, limitom je však opakovacia frekvencia prístroja a schopnosť záznamového systému spoľahlivo reagovať na krátke impulzy. [7-9]

Vyhodnotenie údajov

Do protokolu patria všetky indikácie vád získané ručne alebo automatickým záznamom; súčasťou majú byť aj nastavenia a výsledky z referenčných prvkov. Účinku jednoduchých alebo viacerých vád na celkovej ploche spoja a ich vplyvu na vlastnosti (napr. celkovú tesnosť, ak je to kritický bod špecifikácie) sa musí venovať pozornosť a tieto skutočnosti musia byť zaznamenané.

Výsledky skúšania a údaje v protokole o skúške

Musí sa viesť záznam o rozsahu skúšania, kritériách prípustnosti a výsledkoch skúšania. Ak je dohodnuté, že protokol o skúške bude oddelený od ostatných záznamov, odporúčajú sa minimálne tieto údaje:

a) názov organizácie vykonávajúcej ultrazvukové skúšanie;

b) úplná identifikácia skúšaných spojov vrátane zmluvy a čísiel dielov, umiestnenie spojov na spájanej zostave, ak je to potrebné;

c) štádium výroby a stav skúšaného spoja (napr. po spájkovaní alebo po tepelnom spracovaní);

d) odkaz na príslušný dokument/zmluvu (napr. výrobnú normu);

e) odkaz na písomný postup skúšania, ak je požadovaný;

f) identifikácia použitého zariadenia (typ a výrobné číslo ultrazvukového prístroja a typ sondy/sond);

g) citlivosť skúšania a ultrazvukové obrazce viazané na stanovené referenčné mierky;

h) akékoľvek odchýlky od stanoveného postupu, prípadne údaje, ktoré môžu ovplyvniť výsledky (napr. použitie ochranného povlaku, teplota súčiastky vzhľadom na bežné okolie);

i) použité kritériá prípustnosti;

j) získané výsledky (počet vád, ich poloha a veľkosť) a zhodnotenie výsledkov;

k) meno a podpis pracovníka vykonávajúceho kontrolu;

l) dátum kontroly. [1,2,4-9]

Rádiografické (RT) skúšanie

Všeobecne

Rádiografia využíva prenikavé žiarenie (röntgen/gama) na zobrazenie vnútorných nehomogenít v spájkovaných spojoch. Vďaka tomu vieme odhaliť kritické vnútorné chyby – napr. dutiny, nespojené oblasti či rozsiahlu pórovitosť – bez rozobratia dielu. Citlivosť RT závisí od rozdielu absorpcie medzi spájkou a základným materiálom a od relatívnych hrúbok. Pri niektorých kombináciách (napr. spájky na báze niklu v nehrdzavejúcej oceli) je kontrast malý a detekcia kapilárnych spojov je ťažšia. Naopak, pri väčšom rozdiele absorpcie a vhodnej geometrii dáva RT veľmi dobré výsledky. Digitálne RT systémy sa rýchlo rozvíjajú, ale treba dbať na reprodukovateľnú citlivosť a správne nastavenie. Pri voľbe metódy zohráva významnú rolu aj tvar a prístupnosť spájanej zostavy – pri zložitej geometrii sa oplatí poradiť sa so špecialistom.

Praktická pomôcka: obsluha by mala mať k dispozícii vzorkovník typických vád (jednotlivé póry, zhluky, lineárna pórovitosť) a dohodnutý spôsob hodnotenia. Ak je dôležitý celkový podiel pórovitosti, využije sa softvér, ktorý vyhodnotí plochu pórov oproti celkovej ploche spoja. [1,2,10]

Princíp

Žiarenie prechádza materiálom a jeho intenzita sa mení podľa hrúbky a hustoty. V mieste chyby (dutiny/nespojenia) je útlm nižší, a preto sa na zázname objaví odlišné začernenie/kontrast. Výsledkom je dvojrozmerný záznam, z ktorého určujeme polohu a približnú veľkosť chyby v projekcii zväzku.

Postup skúšania

- Zvolí sa technika (film/digitál, zdroj, energia), geometria (vzdialenosť, uhol, rozlíšenie) a citlivosť (drôtikov/otvorové IQI, digitálne ekvivalenty).

- Pripraví sa povrch (odstránenie nečistôt, ktoré by rušili záznam) a diel sa správne zafixuje.

- Zhotoví sa expozícia podľa zvolených parametrov; záznam sa vyvolá/spracuje a skontroluje kvalita snímky (ostrosť, zrnitosť, kontrast, IQI).

- Vyhodnotí sa obraz – vyhľadanie a označenie indikácií, meranie ich rozmerov v projekcii, posúdenie proti kritériám prijatia.

(Konkrétnu techniku a parametre vyberajte podľa príslušnej RT normy a špecifikácie výrobku opísaných v ČSN EN ISO 5579 (015011)).

Výsledky skúšania a protokol o skúške

Protokol má jasne ukázať kto, čo, čím a s akým nastavením skúšal a k akému záveru dospel. Odporúčaný obsah:

- organizácia vykonávajúca RT,

- identifikácia dielu/spojov a ich poloha v zostave,

- použitá metóda a nastavenia (zdroj, energia, vzdialenosť, čas, IQI/DR parametre),

- kvalita záznamu (splnenie kritérií obrazu),

- kritériá prijatia, podľa ktorých sa hodnotilo,

- nálezy (typ, poloha, rozmer v projekcii; mapka/označenie na snímke),

- záver vyhovuje/nevyhovuje,

- meno a podpis hodnotiteľa, dátum.

Protokol o skúške musí byť v súlade s ČSN EN ISO 5579 (015011). [1,2,10]

Kapilárne (PT) skúšanie

Všeobecne

Kapilárne skúšanie je jednoduchá a veľmi citlivá metóda na hľadanie povrchovo otvorených vád spájkovaných spojov – najmä trhlín, pórov, neúplného zatečenia a slabého zmáčania. Na rozdiel od samotnej vizuálnej kontroly dokáže chybu opticky “zväčšiť” a spraviť ju dobre čitateľnou.

Pri výbere systému (penetrant + čistič + vývojka) treba myslieť na kompatibilitu s materiálom a na odstrániteľnosť zvyškov. V prepojenej pórovitosti môže penetrant zostať „uväznený“ a neskôr rušiť opätovné spájkovanie – v takých prípadoch sa PT používa len vtedy, ak vieme zvyšky úplne odstrániť. [1,2,11]

Princíp

Skúša sa na čistom a suchom povrchu. Postup má tri kroky:

- Aplikácia penetrantu – kvapalina vďaka kapiláram vnikne do vád otvorených na povrch.

- Odstránenie prebytku – povrch sa očistí tak, aby penetrant ostal len vo chybe.

- Vývojka – vrstva vytiahne zvyšný penetrant späť na povrch a vytvorí ostrú indikáciu.

Penetrant môže byť farebný (kontrastný) alebo fluorescenčný. V praxi je vhodné používať kompatibilnú sadu od jedného výrobcu (penetrant, čistič, vývojka), aby boli časy a postupy zladené a výsledky reprodukovateľné.

Príprava

Pred skúšaním priprav diel alebo zostavu podľa požiadaviek príslušného postupu/špecifikácie.

Z okolia spájkovaného spoja úplne odstráň zvyšky taviva aj prípadné maskovacie vrstvy – mohli by brániť prenikaniu penetrantu alebo vytvárať falošné indikácie.

Ešte pred samotným PT si ujasni, či treba upraviť povrch (napr. jemné prebrúsenie, odmasťovanie). Ak sa povrch upravuje, zvoľ taký spôsob, ktorý nezakryje hlbšie chyby a nevyplní ich (aby sa dali odhaliť). [1,2,10]

Postup skúšania

Skúšanie vykonaj podľa dohodnutej metodiky – buď podľa EN ISO 3452-1, alebo podľa iného písomne stanoveného postupu s rovnocennou úrovňou kontroly. [1,2,11]

Rozsah a voľba systému

V postupe treba jasne určiť:

- ktoré povrchy spoja sa budú skúšať (jedna alebo obe strany, hrany, okolie),

- zvolený penetrant, spôsob odstránenia prebytku a typ vývojky vhodný pre daný materiál a povrch. Poznámka: Zložité zostavy bývajú prístupné len z jednej strany; prispôsob tomu rozsah a hodnotenie.

Podmienky pozorovania

Treba vziať do úvahy prístupnosť k vyšetreniu povrchu spoja, najmä pri použití fluorescenčného penetrantu, ktorý vyžaduje UV žiarenie.

Bezpečnosť

Dodržuj bezpečnostné požiadavky pre PT systémy (chemická bezpečnosť, vetranie, manipulácia s horľavinami, UV ochrana pri fluorescencii) podľa príslušnej normy a interných predpisov.

Výsledky a protokol

Protokol musí zrozumiteľne uvádzať:

- identifikáciu dielu/spojov a rozsah skúšania,

- použitý systém PT (penetrant, čistič, vývojka) a časy (prenikanie, čistenie, vyvíjanie),

- podmienky pozorovania (typ osvetlenia, UV pri fluorescencii),

- kritériá prijatia a spôsob hodnotenia,

- nálezy (poloha, typ a charakter indikácií; fotodokumentácia, ak je požadovaná),

- meno a podpis kontrolóra, dátum. [1,2,11]

Skúšanie tesnosti

Všeobecne

Skúšanie tesnosti zisťuje, či spoj prepúšťa médium, a to buď ako celkovú rýchlosť úniku z dielu/spoja, alebo presnou lokalizáciou miesta úniku. Rýchlosť úniku sa udáva v Pa.m³·s⁻¹. Metódu možno zaradiť v ľubovoľnom kroku výroby – od dielenských montáží pred finálnym spájkovaním až po preberaciu skúšku hotového výrobku. [1,2,12-15]

Princíp

Existujú dva základné prístupy:

- Tlaková metóda – hľadáme únik z dielu cez spájkovaný spoj.

- Vákuová metóda – detegujeme vnikanie plynu do dielu.

- Citlivosť (orientačne):

- Héliová vákuová metóda s hmotnostným spektrometrom: až okolo 10⁻¹⁰m³s (veľmi citlivé).

- Bublinová metóda (natlakovať a ponoriť/pokryť zmáčadlom): približne 10⁻¹m³s.

Príprava

- Priprav diel/zostavu podľa skúšobného postupu alebo špecifikácie.

- Pri vákuovej skúške odstráň všetky prchavé zložky ešte pred zavákuovaním (môžu spôsobovať falošné signály).

- Pozor na pórovité materiály/spoje – môžu dávať nepravé indikácie úniku.

- Na urýchlenie odplynenia/čistenia možno diel mierne zohriať (na vhodnú teplotu podľa materiálu).

- V skúšanej oblasti zabráň kontaktu s vlhkosťou – tá vie prekryť drobné netesnosti. [1,2,12-15]

- Diel musí byť tesne napojený na skúšobné zariadenie (bez prisávania okolo prípojok).

Postup skúšania

Pred voľbou metódy si stanov detaily skúšky (teplota, médium, tlak/vákuum, čas, prijímacie limity). (norma ČSN EN 1779 (015059)). Bežné postupy:

- Bublinová metóda – natlakovať a ponoriť alebo potrieť zmáčadlom; pozorovanie bublín. (norma ČSN EN 1593 (015060))

- Skúšobný plyn (tracer) – zvyčajne hélium s detekciou hmotnostným spektrometrom. (norma ČSN EN ISO 20485 (015041))

- Metóda zmeny tlaku – sleduje sa pokles/ nárast tlaku v čase v uzavretom objeme. (norma ČSN EN 13184 (015040)) [1,2,12-15]

Bezpečnosť a životné prostredie

- Diel musí bezpečne zniesť rozdiely tlakov bez deformácie a bez rizika pre obsluhu. Pri nejasnostiach sa poraď so špecialistom a dodrž národné predpisy.

- Detektory s hmotnostným spektrometrom často používajú odlučovače chladené kvapalným dusíkom. Pri zohrievaní môže vzniknúť pretlak – používaj predpísané odvzdušnenie/ventiláciu.

Nebezpečné materiály a plyny

- Skúšaný diel môže obsahovať nebezpečné látky → ešte pred skúškou over, či nehrozí ich únik.

- Zohľadni vlastnosti skúšobných plynov:

- Amoniak – toxický, horľavý; vo vlhku môže byť korozívny. Pri použití zabezpeč adsorpciu a neutralizáciu zvyškov.

- Halogénové plyny – majú negatívny vplyv na atmosféru.

- Väčšina plynov (aj inertné: hélium, dusík) sú dusivé – pracuj vo vetranom priestore, dodržuj zásady BOZP.

Elektrické riziká

V vákuových systémoch sa často používajú vysoké napätia (meradlá celkového tlaku, hmotnostné spektrometre a pod.). Preto vždy rieš:

- spoľahlivé uzemnenie všetkých elektrických častí, ktoré sa môžu nabiť,

- prepojenie a vyrovnanie potenciálov na kovových častiach (prevencia iskrenia),

- kontrolu izolácií a káblov, ochranu proti dotyku živých častí,

- používanie zariadení len v neporušenom stave a podľa návodu výrobcu,

- pri servisných zásahoch odpojenie napájania.

Výsledky skúšania a protokol

Po každej skúške tesnosti musí zostať prehľadný protokol, z ktorého je zrejmé, čo sa skúšalo, ako a s akým výsledkom. Uveď aspoň:

- Kto skúšal: názov organizácie vykonávajúcej skúšku.

- Čo sa skúšalo: identifikácia dielu/spoja (číslo zmluvy, číslo dielu a prípadne poloha v zostave).

- Kde: miesto vykonania skúšky.

- Ako: špecifické detaily postupu (metóda – bublinová/héliová/zmena tlaku; médium; tlak/vákuum; časy).

- Podmienky skúšky: okolité podmienky (teplota, vlhkosť, iné ovplyvňujúce faktory).

- Kritériá prijatia: podľa čoho sa hodnotilo vyhovuje/nevyhovuje.

- Pozorovania/nálezy: zaznamenané výsledky (napr. rýchlosť úniku, miesto úniku, poznámky).

- Zodpovednosť: meno a podpis kontrolóra.

- Dátum skúšky. [1,2,12-15]

Overovacie skúšanie

Všeobecne

Overovacie skúšanie vystaví spájkovanú zostavu vyššiemu zaťaženiu, než aké bude mať v prevádzke, no bez vzniku trvalej deformácie. Veľkosť zaťaženia sa stanoví podľa projektových požiadaviek a príslušných smerníc/predpisov.

V praxi sa skúša buď reprezentatívna vzorka z výroby, alebo – pri kritických aplikáciách – všetky zostavy. Na dielenskú kontrolu a kontrolu procesu sa používa reálny diel. Vždy platí dôsledné dodržiavanie bezpečnostných predpisov. [1,2]

Poznámky:

- Častosť, metóda a veľkosť zaťaženia sa určujú pre každú skúšku zvlášť.

- Zaťaženie môže byť statické alebo dynamické, pri okolitej alebo inej dohodnutej teplote.

- Ak zostava skúšku zvládne, ide o nedeštruktívnu skúšku; ak nie, je to deštruktívne.

- V špecifických prípadoch môže byť na potvrdenie výsledkov potrebná nezávislá (poverená) osoba.

Princíp

Cieľom je potvrdiť návrh (rozmery, vyhotovenie), kvalitu materiálov a odolnosť voči procesom, ktoré v prevádzke obmedzujú životnosť (tlak, mechanické namáhanie, tepelné cykly…). Overovacie skúšanie sa zvykne robiť až po finálnom tepelnom spracovaní, čistení a povrchovej úprave; tieto kroky však nesmú skresliť výsledok.

Príprava skúšobného kusa

Skúšobným kusom má byť spájkovaný spoj (alebo časť zostavy) rovnakej konfigurácie ako vo výrobku. Ak je nutné prispôsobiť ho skúšobnému zariadeniu, urob to tak, aby úprava neovplyvnila výsledok.

Spôsob zaťaženia

Zvoľ metódu, ktorá najlepšie zodpovedá tvaru a funkcii dielu; ak diel spĺňa používateľskú normu, musia byť splnené aj jej požiadavky. Zaťaženie sa môže aplikovať napríklad:

- ťahom alebo tlakom,

- hydrostaticky (tlak kvapalinou),

- pneumaticky (tlak plynom),

- v skrute,

- teplotnými šokmi alebo opakovanými tepelnými zmenami,

- inou dohodnutou metódou.

Poznámka: Pri pretlakových skúškach sa často používa ≈+20 % nad maximálne prevádzkové zaťaženie v ťahu.

Merania počas skúšky

Počas skúšky meraj rozmery a ich zmeny (pretvorenia, priehyby…). Rozsah meraní a použité metódy sa dohodnú vopred.

Kontroly počas a po skúške

Diel sa vizuálne sleduje už počas zaťažovania a znovu po ňom. Pri hydrostatike obsluha sleduje netesnosti nielen na spájkovanom spoji, ale aj na celej konštrukcii.

Výsledky a protokol

Počas skúšania zapisuj všetky pozorovania; každý nečakaný jav (napr. netesnosť) vyznač osobitne. Protokol má obsahovať aspoň:

- organizáciu vykonávajúcu skúšku,

- odkazy a identifikáciu (číslo zmluvy, diel, poloha spoja v zostave),

- zvolenú metódu skúšania,

- podmienky (teplota, úroveň zaťaženia, trvanie),

- ďalšie relevantné údaje (napr. použité prípravky, fixácia, prístroje),

- meno a podpis zodpovednej osoby,

- dátum skúšky. [1,2]

Termografia (IRT)

Všeobecne

Termografia sleduje tok tepla cez/popri spájkovanom spoji pomocou infračervenej kamery. Vhodne zvoleným ohrevom alebo ochladením zvýrazní miesta s inou tepelnou vodivosťou či kontaktom – typicky nespojené oblasti alebo zóny so slabým priľnutím. Metóda sa osvedčila najmä pri dutých konštrukciách a tam, kde je prístupná iba jedna strana. Skúšobná metóda môže zahŕňať ohrev spoja na stanovenú teplotu, alebo skúšanie po ochladení skúšobného kusa na teplotu pod okolie; skúšanie sa vykonáva pri stálej teplote, alebo pri nábehu na teplotu okolia. Používa sa infračervená technika. [1,2]

Výhody:

- funguje aj pri prístupe z jednej strany,

- rýchla pre zostavy s mnohými spojmi,

- čas vyhodnotenia porovnateľný s inými NDT metódami,

- nižšie nároky na bezpečnosť ako pri RT.

Vyhodnocovanie IR obrazov sa robí podľa užívateľskej normy, alebo podľa vopred dohodnutých kritérií „vyhovuje/nevyhovuje“.

Príprava skúšobných kusov

Cieľom je dosiahnuť rovnomernú emisivitu povrchu, aby kontrast tvorili skutočné chyby, nie povrchové vrstvy. Pred skúškou odstráň:

- ochranné povlaky proti spájkovaniu,

- tavidlá a ich zvyšky,

- farby, mastnotu, nerovnomerné oxidy a iné nečistoty.

Povrch uprav tak, aby bol čistý a jednotný (podľa potreby odmasť, jemne prebrús a odmasti znovu).

Postup

- Skúšky je vhodné robiť ihneď po vybranom tepelnom podnete (napr. po vybratí z pece/zdroja ohrevu, alebo po riadenom ochladení).

- Realizuj skúšobný plán dohodnutý vopred: ktoré plochy sa snímajú, aký režim stimulácie (pulz/periodický/nábeh), časy snímania a kritériá

- Zaznamenávaj priebeh tepelného obrazu – manuálne alebo automaticky (video/sekvencie), podľa možností kamery a záznamového systému.

- Indikácie (anomálie v rozložení teploty) označ a priprav na porovnanie s referenciami (napr. s „dobrým“ kusom).

Výsledky a protokol

Protokol má zrozumiteľne ukázať kto, čo, čím a s akými podmienkami skúšal a k akému záveru dospel. Uveď aspoň:

- organizáciu vykonávajúcu termografiu,

- identifikáciu dielu/spojov (zmluva, číslo dielu, poloha v zostave),

- prípravu/stav povrchu (čo sa čistilo, úpravy),

- zvolenú metódu (typ stimulácie, režim merania),

- použité zariadenie (kamera, parametre),

- spôsob merania/záznamu (frekvencia snímania, dĺžka záznamu),

- výsledky vrátane IR záznamov/snímok a označených indikácií,

- ďalšie relevantné údaje (podmienky prostredia, referenčné porovnania),

- meno a podpis hodnotiteľa, dátum.

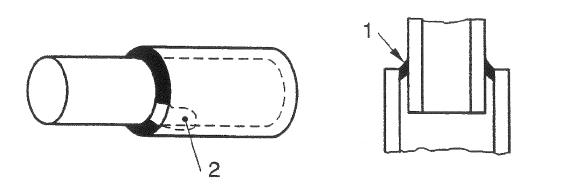

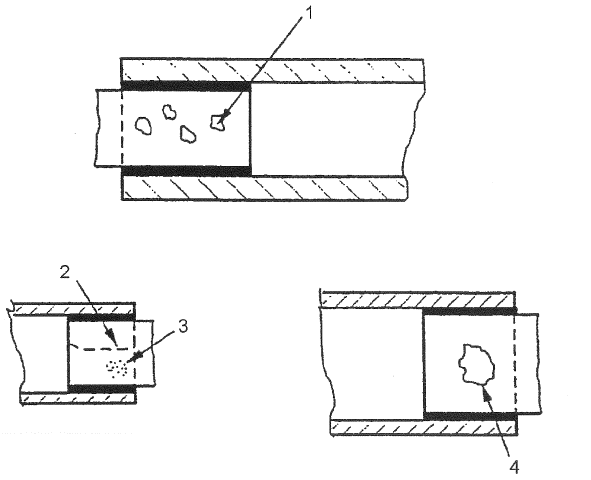

Typické chyby spájkovaných spojov sú znázornene na obr. 1.5 – 11 zobrazujú chyby spájkovaných spojov. [1,2]

Obr. 1.5. Nedostatočné zatečenie v spoji a do kapiláry (Vysvetlivky: 1 – Spájka je roztavená, ale nezatečená, 2 – Nedostatočné zatečenie do kapilárnej medzery)

Obr. 1.6. Pozdĺžne trhliny (Vysvetlivky: 1 – Trhlina v spájke, 2 – Trhlina v základnom materiáli (keramický lom) a 3 – Trhlina na rozhraní)

Obr. 1.7. Priečne trhliny (Vysvetlivky: 1 – v spájkovanom spoji a 2 – šíriaca sa do základného materiálu (vplyvom tekutého kovu))

Použitá literatúra

[1] ČSN EN ISO 12799:2002. Tvrdé spájkovanie – Nedeštruktívne skúšanie spájkovaných spojov. Praha: Český normalizačný inštitút, 2002. 28 s.

[2] ČSN EN ISO 12799:2002/A1:2004. Tvrdé spájkovanie – Nedeštruktívne skúšanie spájkovaných spojov – Zmena A1. Praha: Český normalizačný inštitút, 2004.

[3] ČSN EN ISO 9712:2022/Oprava1. Nedeštruktívne skúšanie – Kvalifikácia a certifikácia pracovníkov NDT. Praha: Český normalizačný inštitút, 1. 1. 2025. 2 s.

[4] ČSN EN ISO 16810:2025. Nedeštruktívne skúšanie – Ultrazvukové skúšanie – Všeobecné zásady. Praha: Český normalizačný inštitút, 2025.

[5] ČSN EN ISO 16811:2025. Nedeštruktívne skúšanie – Ultrazvukové skúšanie – Nastavenie citlivosti a časovej základne. Praha: Český normalizačný inštitút, 2025.

[6] ČSN EN ISO 16823:2025. Nedeštruktívne skúšanie – Ultrazvukové skúšanie – Priechodová technika. Praha: Český normalizačný inštitút, 2025.

[7] ČSN EN ISO 22232-1:2021. Nedeštruktívne skúšanie – Charakterizácia a overovanie ultrazvukového skúšobného zariadenia – Časť 1: Prístroje. Praha: Český normalizačný inštitút, 2021. 44 s.

[8] ČSN EN ISO 22232-2:2021. Nedeštruktívne skúšanie – Charakterizácia a overovanie ultrazvukového zariadenia – Časť 2: Sondy. Praha: Český normalizačný inštitút, 2021. 56 s.

[9] ČSN EN ISO 22232-3:2021. Nedeštruktívne skúšanie – Charakterizácia a overovanie ultrazvukového skúšobného zariadenia – Časť 3: Kompletné skúšobné zariadenie. Praha: Český normalizačný inštitút, 2021. 16 s.

[10] ČSN EN ISO 5579:2014. Nedeštruktívne skúšanie – Rádiografické skúšanie kovových materiálov pomocou filmu – Základné pravidlá. Praha: Český normalizačný inštitút, 2014. 16 s.

[11] ČSN EN ISO 3452-1:2021. Nedeštruktívne skúšanie – Skúšanie kapilárnou metódou – Časť 1: Všeobecné zásady. Praha: Český normalizačný inštitút, 2021. 28 s.

[12] ČSN EN 1593:2001. Nedeštruktívne skúšanie – Skúška tesnosti – Bublinková metóda. Praha: Český normalizačný inštitút, 2001.

[13] ČSN EN ISO 20485:2018. Nedeštruktívne skúšanie – Skúška tesnosti – Metóda stopového plynu. Praha: Český normalizačný inštitút, 2018.

[14] ČSN EN 1779:2000. Nedeštruktívne skúšanie – Skúška tesnosti – Klasifikácia a opis metód. Praha: Český normalizačný inštitút, 2000.

[15] ČSN EN 13184:2002. Nedeštruktívne skúšanie – Skúška tesnosti – Metóda zmeny tlaku. Praha: Český normalizačný inštitút, 2002.