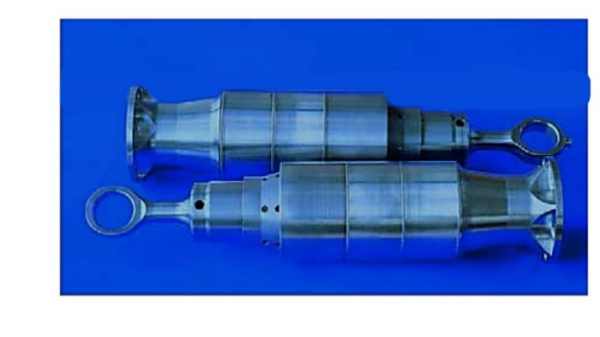

Významným míľnikom v oblasti spracovania materiálov elektrónovým lúčom je rok 1952, kedy fyzik Dr.h.c. Karl-Heinz Steigerwald skonštruoval prvé zariadenie na spracovanie materiálov elektrónovým lúčom (obr. 9.1) [1]. Pri urýchľovacom napätí 120 kV úspešne realizoval zváranie oceľových plechov hrúbok 1-2 mm.

Obr. 9.2 Elektrónovolúčové zváracie zariadenie ES 2 v pôvodnej podobe [8]

Steigerwald sa snažil vyvinúť také zdroje lúčov, pomocou ktorých bude schopný dosiahnuť vyššie výkony. Elektrónový lúč považoval za tepelný nástroj, s ktorým bolo možné vyvŕtať do rubínového ložiska hodiniek dieru s priemerom 50 μm a zároveň taviť, spájkovať a zvárať priamo vo vákuu, čo efektivitu spracovania materiálov elektrónovým lúčom ešte viac zintenzívnilo. Úvodné experimenty v oblasti zvárania elektrónovým lúčom realizovali fyzici Hittorf a Crookes, ktorí spočiatku (1869) generovali katódové lúče v plynoch. V roku 1879 ich následne používali na tavenie kovov. Tieto katódové lúče boli zaujímavým fyzikálnym fenoménom, ktoré predtým viedli k objaveniu iných typov žiarenia Röntgenom (1895), Thompsonom (1897) a Millikanom (1905), pričom boli popísané ako „rýchlo sa pohybujúce elektróny“. Teplo, ktoré počas experimentov, vznikalo pri zrážkach elektrónov sa považovalo za škodlivé, a preto bolo odvádzané chladením [2].

Nežiaduce účinky tepla dokázal využiť až Marcello von Pirani skonštruovaním pece, v ktorej tavil pomocou elektrónového lúča tantalový prášok a iné kovy. V roku 1958 sa J. A. Stohrovi z Francúzska podarilo vyhotoviť tupé spoje na plechoch zo zirkóniovej zliatiny Zircalloy hrúbky 5 mm, pričom pozoroval tzv. hlboký zvárací efekt [3, 4].

V rokoch 1957 – 1958 začal v Moskovskom energetickom inštitúte (MEI) pod vedením prof. N.A. Oľšanského a v Inštitúte elektrického zvárania E.O. Patona v Kyjeve pod vedením B.A. Movčana výskum v oblasti aplikácie elektrónového lúča na zváranie kovov [5].

Výskumný ústav zváračský v Bratislave (VÚZ) začal s vývojom zváracích zariadení v roku 1962 [6]. V roku 1965 začala svoj vývoj v danej oblasti Československá akadémia vied v zriadenom vedeckom pracovisku Ústav prístrojovej techniky v Brne [7].

Na prelome rokov 1965 a 1966 boli zrealizované prvé pokusy zvárania elektrónovým lúčom technikom, konštruktérom a špecialistom v oblasti elektrónového mikroskopu

Ing. Ladislavom Zobačom [8]. Celkovo bolo v rozmedzí troch rokov svojpomocne vyrobených až sedem zváračiek s výkonom 1,5 kW.

Na obr. 9.2 je dokumentovaná elektrónovolúčová zváračka ES2 v pôvodnej podobe, ktorá vznikla dohodou piatich pracovníkov z rôznych pracovísk, a to [7]:

- Zobač z ÚPT ČSAV v Brne,

- Bušta z Ústavu jadrového výskumu v Řeži,

- Sika zo závodu jadrových elektrární v Bolevci,

- Mrázek z TESLA-OPOČNO v Opočne,

- Ing. Ustohal z VTA AZ v Brne.

Obr. 9.2 Elektrónovolúčové zváracie zariadenie ES 2 v pôvodnej podobe [8]

V súčasnosti sa zváraním elektrónovým lúčom na Slovensku zaoberajú pracovníci Katedry zvárania a spájania materiálov, Materiálovotechnologickej fakulty STU so sídlom v Trnave a taktiež zamestnanci firmy Prvá Zváračská, a.s., ktorá sa zaoberá vývojom a výrobou zariadení na zváranie elektrónovým lúčom. Okrem uvedených pracovísk je možné sa stretnúť so zváraním elektrónovým lúčom na území Slovenska v spoločnosti ZF Slovakia, a.s..

Technológia zvárania elektrónovým lúčom sa rýchlo rozšírila najmä v jadrovej energetike, raketovom a leteckom priemysle [6].

Elektróny

Elektrón predstavuje najmenšiu elementárnu elektricky nabitú časticu, ktorá má záporný náboj e = 1,602∙10-19 C. Hmotnosť elektrónu me = 9,109∙10-31 kg je približne 1836 krát menšia v porovnaní s hmotnosťou protónu [6, 9].

Vzhľadom k ich elektrickému náboju môžu byť elektróny ovplyvnené dvomi spôsobmi.

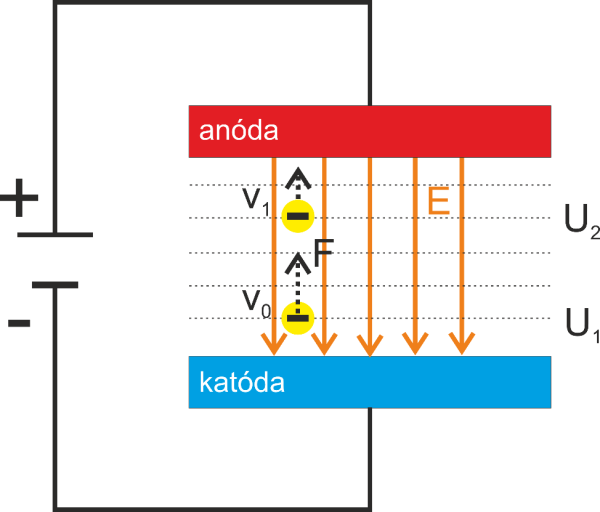

V prvom prípade sú elektróny v elektrických poliach urýchlené smerom k anóde (kladne nabitej elektróde), pričom na nich pôsobí tzv. Coulombova sila. Aj v zariadeniach na spracovanie materiálov elektrónovým lúčom sú elektróny urýchľované Coulombovou silou. V priebehu procesu urýchlenia absorbujú energiu, čo vedie k zvýšeniu ich rýchlosti. Množstvo energie absorbovanej elektrónmi počas tohto procesu je určené najmä rozdielom napätí, ktorým elektróny prechádzajú [9].

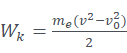

Sila má opačný smer ako je smer vektora intenzity elektrického poľa. Práca, ktorú spotrebuje elektrické pole na premiestnenie náboja z jedného bodu do druhého sa rovná súčinu veľkosti náboja a rozdielu potenciálov medzi dvomi bodmi a je možné ju vypočítať podľa vzťahu:

(1)

kde U je rozdiel potenciálov medzi bodmi 1 a 2 (obr. 9.3).

Obr. 9.3 Vplyv elektrického poľa na elektrón [6, 9]

Práca sa spotrebúva na udelenie kinetickej energie elektrónu

(2)

kde me je hmotnosť elektrónu, v a v0 sú rýchlosti pohybu elektrónov v bodoch 1 a 2.

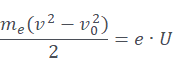

Súčet kinetickej a potenciálnej energie elektrónov pri ich pohybe v elektrických poliach zostáva konštantný, preto platí

(3)

Ak začiatočná rýchlosť elektrónu v0 = 0, potom

(4)

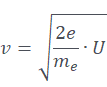

Z uvedeného vzorca vyplýva, že energia elektrónov je určená hmotnosťou a rýchlosťou častice. Energia elektrónov môže nadobudnúť vysoké hodnoty a závisí od rozdielu potenciálov urýchľujúceho poľa. Rýchlosť elektrónov vyjadrená prostredníctvom potenciálu urýchľujúceho poľa U je daná vzťahom

(5)

Dosadením hodnôt pre náboj elekrónu e a jeho hmotnosť m do vzťahu (9.5) je možné vypočítať približnú rýchlosť elektrónu [6]:

(6)

V druhom prípade môžu byť elektróny ovplyvnené magnetickými poľami, kedy tzv. Lorentzova sila ovplyvňuje smer pohybu elektrónov. Tým môžu byť elektróny vychyľované kolmo na smer trajektórie a siločiary poľa, a to bez ovplyvnenia ich rýchlosti [9].

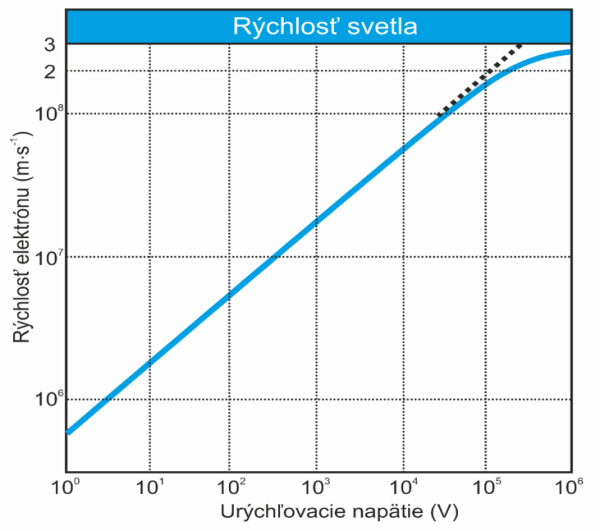

Veľmi významná je skutočnosť, že nosiče náboja – elektróny je možné urýchliť tak významne, že dochádza vytvoreniu energie dostatočnej na zváranie kovov. Ako je uvedené na obr. 9.4, pri použití bežného urýchľovacieho napätia 150 kV a vo vhodnom vákuu môžu elektróny dosahovať rýchlosť 2∙108 m.s-1, inými slovami 2/3 rýchlosti svetla [10].

Obr. 9.4 Závislosť rýchlosti elektrónu od urýchľovacieho napätia [3]

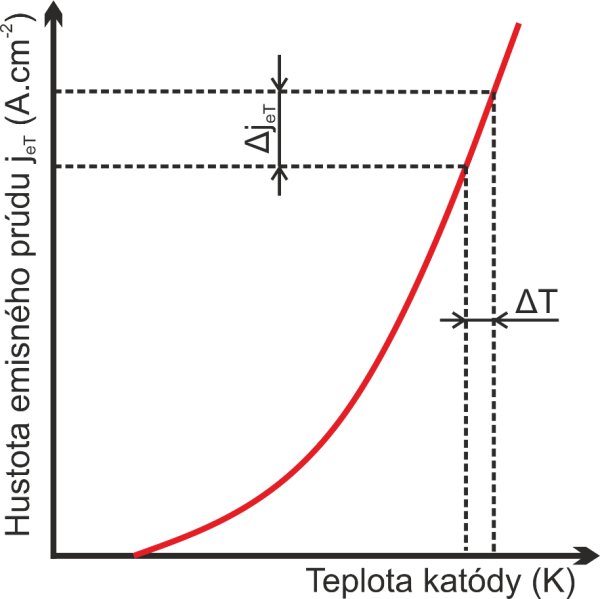

Zohriatím katódy dochádza k emisii elektrónov z jej povrchu a vzniku emisného prúdu. Hustotu emisného prúdu je možné vypočítať podľa Richardsona a Thomsona na základe nasledujúceho vzťahu [6]:

(7)

kde Je je hustota emisného prúdu [A·cm-2], A je konštanta emisie, ktorá závisí od materiálu termokatódy [40 až 70 A·cm-2·K-2], T je absolútna teplota katódy [K], e je základ prirodzených logaritmov, e∙φ je výstupná práca elektrónov z kovu a k je Boltzmannova konštanta [1,38∙10-23J·K-1] [6].

Na základe vzťahu (9.7) je možné konštatovať, že najväčší vplyv na hustotu emisného prúdu bude mať výška teploty katódy. Na druhej strane pri zvyšovaní teploty môže dôjsť k zvýšenému odparovaniu materiálu termokatódy, čo sa prejaví skrátením životnosti katódy [6]. Vzhľadom na exponenciálnu závislosť medzi teplotou katódy a hustotou emisného prúdu je účinné voliť pre výrobu katód materiály s vysokou teplotou tavenia. Okrem tantalu, je za týmto účelom vhodné aj použitie volfrámu legovaného réniom kvôli nízkemu tlaku pár vo vákuu, čo zabezpečuje relatívne dlhú životnosť. Pri zariadeniach na zváranie elektrónovým lúčom sa pri tomto type priamo žeravenej volfrámovej katódy dosahujú hustoty emisného prúdu okolo Je = 5 A.cm-2. Hustota emisného prúdu je výrazne závislá od teploty katódy, a to tak, že malá zmena teploty katódy má výrazný vplyv na hustotu emisného prúdu (obr. 9.5) [3].

Obr. 9.5 Závislosť hustoty emisného prúdu od teploty katódy [3]

Hoci elektróny prenikajú do hĺbky menej ako 0,1 mm pod povrch rôznych kovov, je možné dosiahnuť hĺbky prievaru niekoľko centimetrov. Uvedenú skutočnosť je možné dosiahnuť vďaka tzv. efektu hlbokého pretavenia. Elektrónový lúč zohrieva kov natoľko, že dochádza k jeho taveniu a v centrálnej časti lúča dokonca k jeho vyparovaniu. V roztavenom kove vzniká vplyvom tlaku pár tzv. paroplynový kanál, kľúčová dierka (keyhole), čo umožňuje elektrónovému lúču preniknúť hlbšie do zváraného materiálu. Tento efekt umožňuje využiť elektrónový lúč na výrobu hlbokých a úzkych zvarov [3, 11].

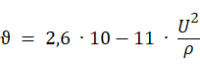

Podľa B. Schanlanda možno hĺbku prieniku elektrónov pod povrch bombardovaného materiálu v milimetroch pri energiách 10 až 82 keV vyjadriť podľa vzťahu:

(8)

kde U je urýchľovacie napätie vo voltoch a ρ je hustota zváraného kovu v g×cm-3 [6].

Zo vzťahu vyplýva, že hĺbka prieniku elektrónov závisí od urýchľovacieho napätia a od hustoty materiálu. Napríklad, hĺbka prieniku elektrónov do materiálu je pri zváraní hliníka pri danom urýchľovacom napätí 7-krát vyššia ako v prípade volfrámu (tab. 9.1) [9].

Tab. 9.1 Hĺbky prieniku elektrónov pod povrch rôznych kovov (µm) podľa [9]

| Urýchľovacie napätie/druh kovu | Mg | Al | Ti | Fe | Cu | W |

|---|---|---|---|---|---|---|

| 60 kV | 35 | 23 | 14 | 8 | 7 | 3 |

| 120 kV | 112 | 72 | 43 | 25 | 22 | 10 |

Princíp zvárania elektrónovým lúčom

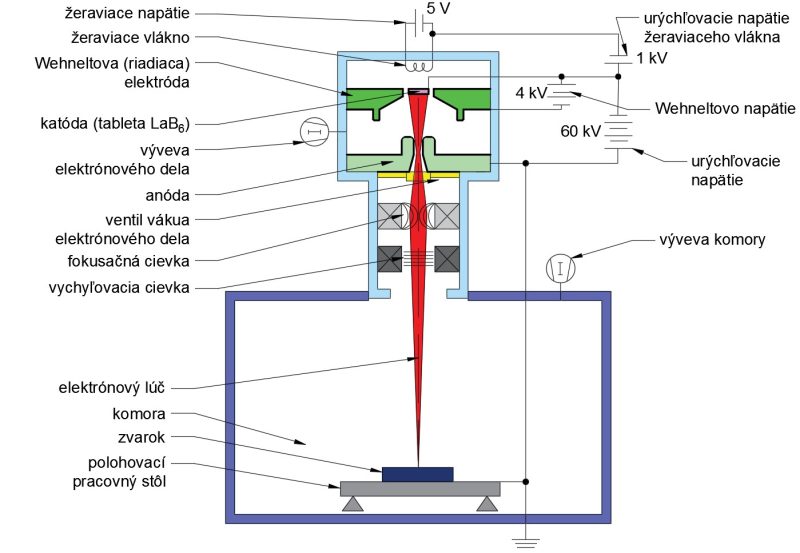

Princíp technológie zvárania elektrónovým lúčom je nasledovný. Najskôr sa z vákuovej komory odčerpá vzduch. Elektrónový lúč sa vytvára pri vysokom vákuu v elektrónovom dele. Žeraviacim prúdom sa generujú elektróny, ktoré sú urýchlené na termoemisnú katódu (tabletu LaB6). Po ich dopade na povrch katódy jej elektróny odovzdajú svoju kinetickú energiu, katóda sa zohreje a emituje elektróny. Ich množstvo, ktoré zodpovedá veľkosti zváracieho prúdu a vlastne množstvu generovaného tepla elektrónovým lúčom je riadené napätím na Welnehltovej elektróde. Čím je napätie na nej menšie, tým viac elektrónov opúšťa katódu. Urýchlenie elektrónov nastáva medzi katódou a anódou s rozdielom potenciálov 60 až 175 kV, čím sa dosiahne ich urýchlenie na približne 2/3 rýchlosti svetla. Pomocou magnetických šošoviek sú elektróny následne zaostrené (sfokusované) na zvárané materiály ako lúč s vysokou hustotou výkonu. Po jeho dopade na zvárané materiály sa elektróny spomalia a ich obrovská kinetická energia sa premení na teplo. Vedľajším produktom interakcie elektrónového lúča so zváranými materiálmi je vznik RTG žiarenia, ktoré je pohltené materiálom zváracej komory. Intenzity energie viac ako 1 kW/mm² vedú k samovoľnému odparovaniu materiálu so zodpovedajúcim efektom hlbokého prievaru (keyhole). Napr. generátory firmy Steigerwald Strahltechnik môžu dosahovať hustoty výkonu viac ako 100 kW/mm² a otvárajú tak široké spektrum aplikácií v technológii spracovania materiálov elektrónovým lúčom [1]. Pohybom zváraných materiálov pri dopadajúcom lúči na ich povrch sa vytvorí zvar. Po zvarení sa komora zavzdušní a zvarok sa z nej vyberie von. Schéma zariadenia a zvárania elektrónovým lúčom je na obr. 9.6.

Obr. 9.6 Schéma zariadenia a zvárania elektrónovým lúčom

Hlavnou charakteristikou zvárania elektrónovým lúčom je vysoká kvalita zvarových spojov s veľmi úzkou teplom ovplyvnenou oblasťou, malými deformáciami a úzkymi a hlbokými zvarmi [3].

KATÓDA

Vo väčšine elektrónových diel sa na zváranie sa používajú kovové katódy. S cieľom získania vysokých prúdových hustôt sa preto používajú kovy s malou výstupnou prácou, čo umožňuje ohrev na vysoké teploty, pri relatívne malej rýchlosti vyparovania kovu. Medzi najrozšírenejšie kovy, ktoré spĺňajú uvedené požiadavky patria volfrám a tantal [12]. Hlavnou výhodou volfrámu je najmä jeho vysoká teplota tavenia (3 422 °C) [13].

U niektorých typov elektrónových diel sa používajú lantán-boridové katódy (LaB6), ktoré sú charakteristické lepšími emisnými charakteristikami v porovnaní s kovovými katódami [12]. LaB6 je žiaruvzdorný keramický materiál, ktorý má vysokú teplotu tavenia 2 210 °C a je nerozpustný vo vode a kyseline chlorovodíkovej. Vo vákuu je stabilný [14]. Vlastnosti katódy LaB6 sú zosumarizované v tab. 9.2.

Tab. 9.2 Vlastnosti katódy LaB6 [14]

| Chemický vzorec | LaB6 |

|---|---|

| Farba | fialová |

| Teplota tavenia (°C) | 2210 |

| Hustota (g/cm3) | 4,72 |

| Molová hmotnosť (g/mol) | 203,78 |

| Tvrdosť HRA | 87,5 |

| Koeficient tepelnej vodivosti pri 20 °C (W/mK) | 47 |

| Koeficient teplotnej rozťažnosti (v intervale 20-900 °C) x 10-6 K-1 | 6,2 |

| Merná elektrická vodivosť (pri 20 °C) μΩ.cm | 15 |

| Elektrická vodivosť (pri 20 °C) x 104 S/cm | 6,65 |

| Prúdová hustota (pri 1950 °C) A/cm2 | 150 |

| Emisivita elektrónov eV | 2,6 |

Lantán-boridové katódy sa metalizujú parami kovov, ktoré majú teplotu tavenia rovnú alebo vyššiu ako je pracovná teplota katódy. Podľa spôsobu ohrevu sa rozoznávajú priamo a nepriamo žeravené katódy. Priamo žeravené katódy sú jednoduchšieho tvaru, avšak majú celý rad nedostatkov. V prvom rade je to skutočnosť, že v prípade priamo žeravených katód je obtiažne zabezpečiť správny geometrický tvar emitujúceho povrchu. Navyše, prúd, ktorý sa používa na ohrev priamo žeravenej katódy vytvára značné magnetické pole, vychyľujúce emitované elektróny od osi reflektora. Výhoda nepriamo žeravených katód spočíva v tom, že majú rovnomernejšiu hustotu emisie po povrchu, pričom sú ekvipotenciálnymi. Hlavná výhoda lantán-boridových katód v porovnaní s kovovými je vysoká emisná schopnosť pri pomerne nízkej pracovnej teplote (1600 °C). Avšak na prácu lantán-boridových katód vplývajú výpary zváraných kovov. Pri zváraní kovov s teplotou tavenia nižšou ako 1500-1900 °C nedochádza k metalizácii katódy parami zváraných materiálov. Životnosť katódy a stabilita jej parametrov sú v tomto prípade definované stupňom porušenia povrchu katódy a iónovým bombardovaním a „stratami“ materiálu katódy pri vzniku nízkotaviteľných eutektík, ktoré vznikajú na jej povrchu v dôsledku reakcií s parami zváraných kovov. Stabilnejšie parametre elektrónového lúča poskytujú masívne (hrúbky 1 – 1,5 mm) kovové elektródy ohrievané procesom iónového bombardovania. Ohrev katódy žiarením volfrámového vlákna v tvare špirály sa javí ako neekonomický pri požiadavke dosiahnutia teploty emitujúceho povrchu katódy vyššej ako 1600 – 1700 °C. Takýto spôsob ohrevu nezaručí potrebné parametre lúča v prípade použitia lantán-boridových katód pri zváraní materiálov, ktoré obsahujú vysokotaviteľné prvky, ako aj pri ohreve masívnych vysokotaviteľných katód (Ta, ZrC, W) [13].

ANÓDA

Katóda prostredníctvom procesu tepelnej emisie poskytuje zdroj voľných elektrónov, avšak tieto nevytvárajú elektrónový lúč potrebný na zváranie kovov. Vďaka termoemisii, začína byť samotná katóda kladne nabitá, čím sú záporne nabité elektróny priťahované naspäť a v okolí katódy dochádza k vzniku oblaku elektrónov. Aby bolo možné udeliť elektrónom kinetickú energiu, ktorú potrebujú, musia byť urýchlené na vysoké rýchlosti. Z toho dôvodu sa na katódu privádza záporné napätie a anóda so zemniacim potenciálom je umiestnená ponad elektrónový oblak. Elektrické pole medzi katódou a anódou urýchľuje elektróny smerom k anóde. Elektróny prechádzajú anódou konštantnou rýchlosťou. Generátor vysokého napätia zásobuje katódu elektrickým prúdom alebo zjednodušene, novými elektrónmi. Preto elektróny prúdia v uzavretom obvode zo zváraného materiálu, cez zariadenie a uzemnenie naspäť do generátora vysokého napätia.

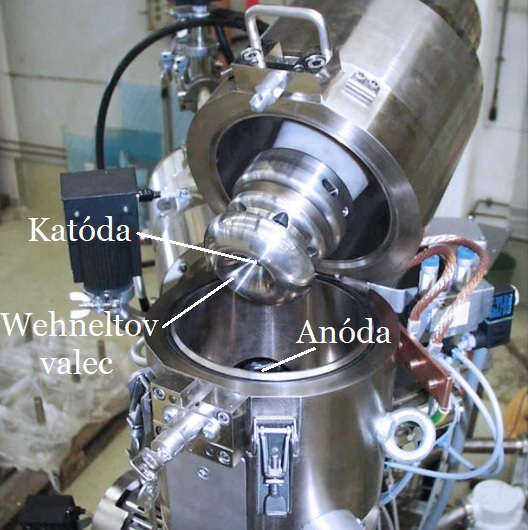

RIADIACA ELEKTRÓDA (WEHNELTOV VALEC)

Pomocou katódy a anódy je možné skonštruovať najjednoduchší typ generátora elektrónového lúča. Tento diódový systém sa nazýva Pierceov systém a v prvých rokoch zvárania elektrónovým lúčom bol použitý v množstve zariadení. Diódový systém má však jednu výraznú nevýhodu, a tou je fakt, že prúd lúča možno regulovať iba zmenou urýchľovacieho napätia alebo teploty katódy, čo je z ekonomického hľadiska neefektívne. Preto sa v zariadeniach na zváranie elektrónovým lúčom začal používať tzv. triódový systém, ktorý sa skladá z katódy, anódy a riadiacej elektródy, tiež známej ako Wehneltov valec alebo Wehneltova elektróda. Wehneltov valec má rovnaký náboj ako katóda, avšak má vyššie negatívne napätie, ktoré je na valec privádzané zo samostatného zdroja energie. Na základe skutočnosti, že rovnaké náboje sa odpudzujú, je riadiaca elektróda pri vhodnom potenciáli schopná zabezpečiť odpudzovanie elektrónov naspäť, smerom ku katóde, a to aj napriek rozdielu potenciálov medzi katódou a anódou. Týmto spôsobom je možné vypnúť prúd lúča zmenšením emitujúcej plochy na povrchu katódy na nulu. Ak dôjde k zníženiu napätia na riadiacej elektróde, zväčší sa emisná plocha elektrónov na povrchu katódy a tým aj priemer lúča. Nastavenie prúdu lúča je teda možné dosiahnuť zmenou riadiaceho napätia: vysoké riadiace napätie = nízky prúd lúča, nízke riadiace napätie = vysoký prúd lúča [3]. Konštrukcia generátora elektrónového lúča od firmy Steigerwald Strahltechnik je uvedená na obr. 9.7.

Obr. 9.7 Generátor elektrónových lúčov od firmy Steigerwald Strahltechnik [1]

Generátory elektrónových lúčov od firmy Steigerwald Strahltechnik a aplikačný rozsah zvárania elektrónovým lúčom v praxi je dokumentovaný v tab. 9.3 a 9.4 [1].

Tab. 9.3 Generátory elektrónových lúčov vyrábaných vo firme Steigerwald Strahltechnik [1]

| Zariadenia na zváranie elektrónovým lúčom v jemnom a vysokom vákuu | Zariadenia na zváranie elektrónovým lúčom mimo vákua |

|---|---|

| Urýchľovacie napätie 60 kV, výkony lúča 1 až 45 kW

Urýchľovacie napätie 150 kV, výkony lúča 7,5 až 60 kW |

Urýchľovacie napätie 175 kV, výkony lúča 1 až 30 kW |

Tab. 9.4 Aplikačný rozsah zvárania elektrónovým lúčom v praxi firmy Steigerwald Strahltechnik [1]

| Hrúbky zváraných materiálov | Rýchlosti zvárania |

|---|---|

| 0,05 mm až 200 mm a vyššie | 0,5 až 400 mm/s a vyššie |

OPTIKA

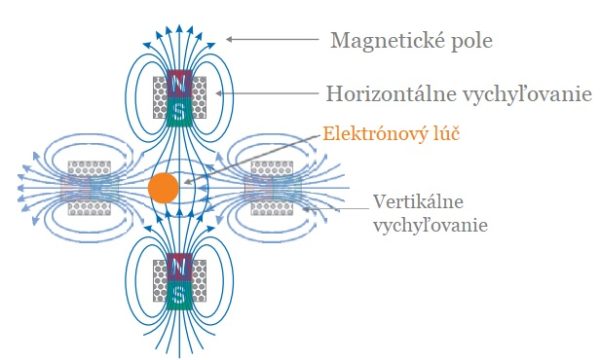

Aby bolo možné pracovať s elektrónovým lúčom, je potrebné nasmerovať ho na povrch zváraného materiálu. Elektrónový lúč je možné fokusovať pomocou magnetických polí. V prípade ak je drôt, ktorým prechádza elektrický prúd navinutý okolo elektrónového lúča, generuje táto cievka pole, ktoré slúži ako šošovka. Ohnisková vzdialenosť šošovky bude závisieť od energie elektrónu, prúdu cievky a tvaru cievky. Zmenou prúdu cievky je možné jednoducho meniť ohniskové vzdialenosti lúča. Umiestnením dvoch cievok kolmých na elektrónový lúč vzniká magnetické pole, prostredníctvom ktorého je možné zabezpečiť vychyľovanie elektrónového lúča bo bokov (obr. 9.8). Veľkosť takého vychýlenia bude opäť závisieť od prúdu cievky. Pridaním druhého páru cievok kolmých na prvú dvojicu je možné zabezpečiť vychyľovanie elektrónového lúča v ľubovoľnom smere po povrchu zváraných materiálov. Pripojením generátora funkcií je možné vytvárať na povrchu zváraných materiálov komplexné tvary [9].

Obr. 9.8 Vychyľovanie elektrónového lúča v homogénnom magnetickom poli kolmo na elektrónový lúč [9]

1.1.1 VÁKUOVÝ SYSTÉM

Proces zvárania elektrónovým lúčom sa uskutočňuje vo vákuovej komore pri tlaku približne

10-4 až 10-3 Pa. Takéto vysoké vákuum je potrebné, aby sa zabránilo strate energie elektrónov v dôsledku ich kolízie s molekulami vzduchu [15]. Pre aplikácie zvárania je v elektrónovom dele nevyhnutné vytvorenie vákua a to z nasledovných príčin:

- ochrana katódy pred oxidáciou, ktorá by pri teplotách okolo 2 750 °C mohla poškodiť samotnú katódu,

- počas emisie elektrónov, urýchlenia a kolimácie môže dôjsť ku kolízii ľahkých elektrónov s niekoľkými ťažkými molekulami prítomnými vo vzduchu. V prípade ak budú vychýlené príliš ďaleko od svojej ideálnej dráhy, nebude možné ich sfokusovať na dosiahnutie požadovanej hustoty výkonu,

- je potrebné dosiahnuť vysoký stupeň odizolovania katódy, anódy a riadiacej elektródy, ktorý je možné dosiahnuť v požadovanom vákuu. Na vzduchu alebo v prípade nedostatočného vákua môže dôjsť k ionizácii a prítomné napätia sa budú vybíjať.

Vákuum je stav plynného prostredia, ktorého absolútny tlak je menší než je atmosférický tlak. Na získavanie vákua sú používané rôzne typy vývev, na meranie vákua vákuometre a na udržiavanie vákua sa používajú vákuové systémy [16].

Na získanie vákua v pracovnej komore je potrebné použiť systém vývev. Zariadenie na zváranie elektrónovým lúčom PZ EZ 30 STU inštalované na Katedre zvárania a spájania materiálov spoločnosťou Prvá Zváračská, a.s. pozostáva z niekoľkých vývev. Vákuový systém je tvorený dvomi vetvami. Prvá vetva je tvorená rotačnou olejovou vývevou a dvomi Rootsovými vývevami. Tento systém vývev zabezpečuje vznik jemného vákua s hodnotou 1 Pa (približne jedna stotisícina atmosférického tlaku). Po dosiahnutí uvedeného hraničného tlaku sa vetva č. 1 uzatvorí a ďalšie čerpanie vákuovej komory je realizované difúznou vývevou, ktorá je predčerpávaná rotačnou olejovou vývevou a Rootsovou vývevou. Vetva č. 2 je schopná dosiahnuť pracovné vákuum, ktoré sa používa pri zváraní kovov, t. j. 10-2 Pa. Okrem spomínaných vývev je čerpanie komory urýchlené aplikovaním kryogénnej vývevy. Elektrónové delá sú čerpané priamo turbomolekulárnou vývevou. Vákuum v elektrónovom dele je o dva rády vyššie (10-4 Pa). Rozdelenie vákua podľa rozsahu hraničných tlakov je uvedené v tab. 9.5.

Tab. 9.5 Rozdelenie vákua podľa rozsahu hraničných tlakov

| Hrubé vákuum | Jemné vákuum | Vysoké vákuum | Ultravákuum | |

|---|---|---|---|---|

| Rozsah tlakov (Pa) | 101 325 – 100 | 100 – 0,1 | 0,1 – 10-6 | <10-6 |

| Počet častíc v 1 cm3 | 1019 – 1016 | 1016 – 1013 | 1013 – 108 | <108 |

Mechanické vývevy

Základným funkčným znakom mechanických vývev je skutočnosť, že ich čerpací efekt spočíva v periodicky sa opakujúcom zväčšovaní a zmenšovaní objemu pracovného priestoru vývevy. Počas jeho zväčšovania je objem pracovného priestoru spojený s odčerpávaným systémom (recipientom).

Rotačná olejová výveva

Rotačné olejové vývevy sa používajú ako primárne vývevy vákuového systému. Výveva sa skladá z valcovej pracovnej komory, v ktorej sa otáča excentricky uložený valcový rotor. V rotore je medzera, v ktorej sa pohybujú dve lopatky tak, že pomocou pružiny sa pritláčajú k vnútorným stenám statora valcového tvaru. Pracovný priestor komory je tým pádom rozdelený na tri časti, v ktorých sa objem striedavo zväčšuje a zmenšuje, čím dochádza k nasávaniu a vytláčaniu čerpaného plynu. Celé teleso vývevy je ponorené v oleji. Olej má tesniacu, chladiacu a mazaciu funkciu, súčasne vypĺňa pri nízkych tlakoch mŕtvy priestor a pomáha otvoriť výstupný ventil. Zníženie hraničného tlaku viac než o jeden rád je možné dosiahnuť zaradením dvoch vývev do série, čo sa konštrukčne robí pri dvojstupňových rotačných vývevách [16, 17]. Rotačné olejové vývevy sa vyrábajú v širokom rozsahu rýchlostí čerpania od 1,5 m3/h až do 1 000 m3/h. V závislosti od aplikácie sú navrhnuté s rôznymi hraničnými tlakmi – obyčajne od 50 Pa do 0,1 Pa [16].

Rootsova výveva

Rootsova výveva je bezolejová mechanická výveva. Skladá sa zo statora, v ktorom sa v protismere otáčajú dva rotory s prierezom tvaru osmičky. Rotory sú navzájom spojené ozubeným prevodom. Rotory vývevy sú presne opracované a nedotýkajú sa stien statora a ani navzájom. Medzi nimi je medzera rádovo 0,05 mm, čo umožňuje docieliť vysoký počet otáčok rotorov a tým aj značnú čerpaciu rýchlosť [17]. Hraničný tlak Rootsových vývev je na úrovni 10-2 Pa a rýchlosť čerpania 25 až 200 m3/h [18].

Turbomolekulárna výveva

Turbomolekulárne vývevy sú kinetické vákuové vývevy [19]. Ich čerpací efekt je založený na prenose hybnosti jednotlivými molekulami plynu v smere čerpania od rýchlo rotujúceho rotora. Tým vzniká rozdiel tlakov na vstupnej a výstupnej strane vývevy. Vo vnútri valcového statora sa otáča s veľkou rýchlosťou rotor. Molekuly plynu, ktoré sa nachádzajú v medzere medzi statorom a rotorom, získavajú pri náraze na rotor zložku hybnosti v smere jeho otáčania. Veľký odpor úzkej medzery bráni spätnému prúdeniu zo strany výstupného otvoru k vstupnému [17]. Otáčky rotora sa pohybujú v intervale 24 000 až 90 000 ot∙min-1. Bežné pracovné tlaky, ktoré možno dosiahnuť turbomolekulárnymi vývevami sa pohybujú v oblasti vysokého a ultravysokého vákua 10-1 až 10-9 Pa. Rýchlosti čerpania sa pohybujú medzi 36 až 14 400 m3/h [19].

Difúzne vývevy

Najčastejšie sa používajú na získanie vysokého a za špeciálnych podmienok aj ultravysokého vákua [17]. Rozsah tlakov sa pohybuje v intervale medzi 100 až 10-8 Pa. Rýchlosti čerpania difúznych vývev sa pohybujú od 8 640 do 180 000 m3/h [20]. Princíp činnosti difúznej vývevy je založený na difúzii molekúl plynu do prúdu pár pracovnej látky (napr. ortuť, olej, parafín) [17]. Na dne komory vyrobenej z koróziivzdornej ocele je ohrievač, v ktorom sa difúzny olej na silikónovej báze zohrieva do plynného stavu, zvyčajne na teploty medzi 180 – 270 °C [21]. Molekuly plynu, ktoré nadifundovali do prúdu pár, sú následkom vzájomných zrážok s molekulami pary unášané smerom k výstupnej strane vývevy. V tejto časti pary skondenzujú na stenách vývevy (ktoré sú chladené vodou alebo vzduchom). Tam sa uvoľňujú molekuly plynu, ktoré sa odčerpávajú pomocnou predvákuovej vývevy [17].

Kryogénne vývevy

Kryogénne vývevy sú založené na princípe kondenzácie plynov a pár na povrchoch tuhých telies, ktoré sú ochladené na veľmi nízke teploty (4 až 20 K). Pri takej nízkej teplote je tlak nasýtených pár všetkých odčerpávaných plynov okrem hélia, vodíka a neónu omnoho nižší ako tlak potrebný na získanie ultravysokého vákua [17]. Pre účinné čerpanie v ultravysokom vákuu musí byť tlak pary pre kondenzáciu alebo rovnovážny tlak pre adsorpciu menší ako 10-8 Pa.

INTERAKCIA ELEKTRÓNOVÉHO LÚČA S HMOTOU

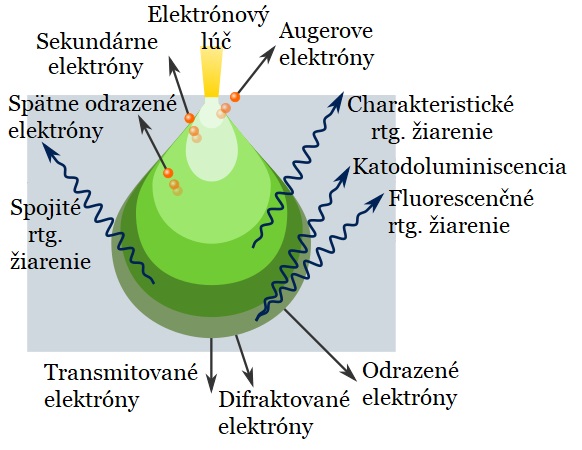

Elektrónový lúč pri dopade na povrch zváraných materiálov interaguje s ich elektrónmi a spôsobuje emisie:

- spätne odrazených elektrónov,

- sekundárnych elektrónov,

- Augerových elektrónov,

- žiarenia,

- fluorescencie,

- tepelného žiarenia [22].

Každý druh fyzikálneho signálu je emitovaný z rôznej hĺbky materiálu. So zvyšovaním urýchľovacieho napätia a tým pádom aj energie primárneho elektrónového lúča, sa zväčšuje hĺbka a emisný objem ovplyvneného materiálu. Hĺbka prieniku elektrónov je ovplyvnená urýchľovacím napätím a hustotou zváraného materiálu. Z hĺbok iba niekoľkých nanometrov sú emitované nízko energetické Augerove elektróny (obr. 9.9). Tieto elektróny sú emitované atómami, ktoré sa nachádzajú v podpovrchovej vrstve hrúbky 5 nm. Tieto sekundárne elektróny majú charakteristickú energiu v závislosti od druhu atómu, od ktorého sa odrážajú. Signál takého žiarenia sa používa v elektrónových mikroskopoch na meranie emisie tepelného žiarenia.

Obr. 9.9 Typy signálov vznikajúcich pri interakcii elektrónového lúča s materiálom [23]

Prostredníctvom kanálu preniká elektrónový lúč hlbšie pod povrch materiálu. Z väčšej hĺbky pod povrchom kovu (5 – 50 nm) sú emitované sekundárne elektróny. Jedná sa o elektróny vyrazené z atómových obálok primárnymi elektrónmi. Z väčšej hĺbky sú emitované odrazené elektróny, tieto primárne elektróny prechádzajú spätným odrazom a intenzita emisie závisí hlavne od atómového čísla atómov materiálu. Emisia fotónov, teda fluorescencia vo viditeľnom svetle, nastáva v prípade ak dochádza k rekombinácii sekundárnych elektrónov s dierami vznikajúcimi v niektorých materiáloch v dôsledku rozptylu. Ďalším dôsledkom interakcie elektrónov s hmotou je emisia röntgenového žiarenia (spojitého a charakteristického) [23].

CHARAKTERIZÁCIA ELEKTRÓNOVÉHO LÚČA

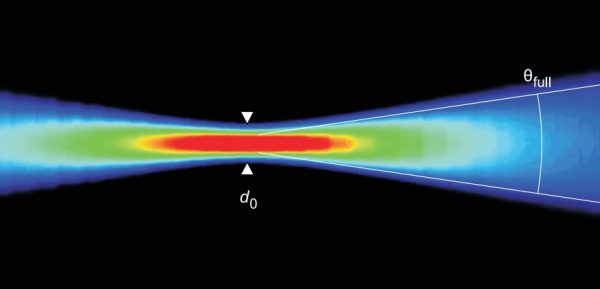

V prípade charakterizácie kvality elektrónového lúča je potrebné vziať do úvahy viacero faktorov. Elektrónový lúč, ktorý sa používa na zváranie, musí byť charakteristický dostatkom energie potrebnej na vyparovanie kovu. Zároveň sa požaduje, aby veľkosť teplom ovplyvnenej oblasti bola čo najmenšia. Z toho dôvodu je nevyhnutné sústrediť veľké množstvo energie relatívne na čo najmenšiu plochu (t. j. dosiahnuť vysokú hustotu energie). Najmenšiu vyrobiteľnú šírku zvaru definuje minimálny dosiahnuteľný priemer lúča a taktiež rýchlosť zvárania. Čím bude mať elektrónový lúč menší priemer, tým sa bude zvyšovať aj precíznosť a kvalita zvarov. V prípade zvárania veľkých hrúbok materiálov a dosiahnutia veľkých hĺbok prievaru sa požaduje malá divergencia elektrónového lúča. Divergencia je ukazovateľ udávajúci, ako výrazne sa elektrónový lúč rozptyľuje s narastajúcou vzdialenosťou od ohniska. Súčin polomeru lúča v jeho najužšom mieste (r0) a polovičnej veľkosti uhla divergencie lúča (θ1/2) (obr. 9.10) sa označuje ako Beam Parameter Product (BPP). BPP je konštanta lúča, ktorá sa nemení so zväčšením. Kratšia ohnisková vzdialenosť môže viesť k zmenšeniu priemeru ohniska (menší obraz), avšak divergencia sa zhoršuje.

Na výrobu úzkych a hlbokých zvarov sa požaduje, aby BPP dosahoval nízke hodnoty, a divergencia zdroja bola nízka. Obvyklé hodnoty BPP pri zariadeniach na zváranie elektrónovým lúčom sa pohybujú v rozmedzí 1 až 2 mm.mrad pri priemeroch lúča 200 až 300 μm [9].

Obr. 9.10 Pozdĺžny rez elektrónovým lúčom a definícia minimálneho priemeru lúča a uhla divergencie [9]

ZVÁRANIE ELEKTRÓNOVÝM LÚČOM

Pri zváraní elektrónovým lúčom existujú dve metódy, ktoré sa odlišujú hustotou energie. Prvou z nich je zváranie elektrónovým lúčom v tzv. režime vedením tepla (conduction welding) a druhou je zváranie elektrónovým lúčom s hlbokým prevarením, tzv. keyhole (obr. 9.10). Režim vedením tepla nachádza svoje uplatnenie pri zváraní tenkých materiálov. Pri tenkých prierezoch sa materiál na povrchu rýchlo taví, pričom vedením tepla hlbšie do materiálu sa získava teplo potrebné na úplné alebo čiastočné pretavenie materiálu. Z hľadiska morfológie je výsledný zvar veľmi úzky a to z dvoch dôvodov. Prvým z nich je malý priemer fokusovanej stopy primárneho lúča. Druhým je vysoká hustota výkonu, ktorá umožňuje použiť vysoké rýchlosti zvárania spojené s rastúcou efektivitou výroby. Z toho vyplýva, že priľahlé oblasti neabsorbujú veľké množstvo vzniknutého tepla.

V prípade zvárania hrubších prierezov sa v praxi využíva zváranie v režime keyhole. Pri tejto metóde je lúč fokusovaný do podpovrchovej vrstvy zváraného materiálu. Zváraný materiál sa v mieste dopadu elektrónového lúča nielen taví, ale aj vyparuje. V dôsledku toho sa vytvorí úzky kanál, ktorý je vyplnený a obklopený parami roztaveného kovu [23].

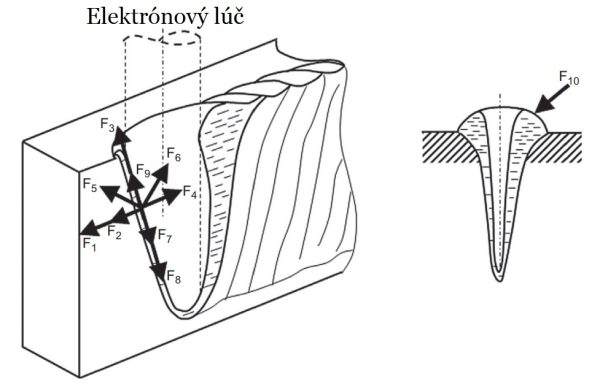

Do tejto vrstvy je ešte schopný urýchlený lúč priamo prenikať. Dôsledok vyparovania roztaveného kovu je vznik tlaku v paroplynovom kanáli, ktorým je taviaci sa kov tlačený k jeho stenám. Medzi pôsobiacim vnútorným tlakom a povrchovým napätím roztaveného kovu nastáva rovnováha [13]. Rovnováha síl udržujúcich paroplynový kanál (tzv. keyhole) v rovnováhe je znázornená na obr. 9.11.

Obr. 9.11 Sily udržujúce paroplynový kanál (keyhole) v rovnováhe: F1 – sila vyvolaná parami kovu, F2 – sila tlaku pár v kanáli, F3 – trenie medzi parami kovu a taveninou, F4 – povrchové napätie, F5 – elektromagnetická sila, F6 – termokapilárna sila vznikajúca v dôsledku rozdielu teplôt na prednej a zadnej stene kanála, F7 – sila tlaku elektrónov, F8 – sila hydrostatického tlaku, F9 – termokapilárna sila v dôsledku gradientu teploty na prednej stene kanála, F10 – povrchové napätie [23]

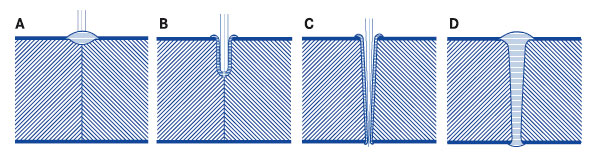

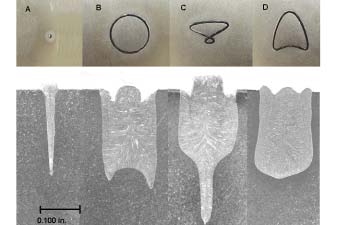

Menší podiel na vznik keyhole má priame vyparovanie kovu (cca 2 % objemu kanála) a tlak elektrónového lúča [23]. Fázy vzniku zvarového spoja vyhotoveného elektrónovým lúčom sú uvedené na obr. 9.12.

Obr. 9.12 Fázy vzniku zvarového spoja vyhotoveného elektrónovým lúčom [1]

A. Vysoká koncentrácia energie v ohnisku lúča spôsobuje tavenie materiálu.

B. V centrálnej časti dochádza k odparovaniu materiálu.

C. Vytvorený paroplynový kanál (keyhole) umožňuje hlbší prienik elektrónového lúča do zváraných materiálov.

D. Pri pohybe zváraných materiálov sa roztavený materiál premiestňuje z prednej steny kanála smerom k jeho zadnej stene, kde stuhne a vytvorí zvar [1]

Hlavnou výhodou zvárania elektrónovým lúčom je úzka teplom ovplyvnená oblasť. Vzniknuté zvyškové napätia a deformácie sú pomerne malé. Táto metóda zvárania je obzvlášť vhodná na zváranie materiálov vyžadujúcich dokonalú ochranu tavného kúpeľa pred okolitou atmosférou, ako je napr. titán. Hodnota drsnosti zvarových plôch (Ra) by mala byť pri zváraní materiálov hrubších ako 10 mm menšia ako 3,2 μm. Zvarové plochy by mali k sebe tesne priliehať. Vo väčšine prípadov sú následne zvary opracované z dôvodu kontroly a získania povrchu bez vrubov. Pri zváraní elektrónovým lúčom titánovej zliatiny Ti6Al4V s hrúbkou materiálu 4 – 22 mm sa odporúčajú rýchlosti zvárania 9 – 70 mm.s-1 pri hodnotách urýchľovacieho napätia 110 – 150 kV a prúdoch lúča 20 – 55 mA [3]. Zváraním elektrónovým lúčom je možné spájať materiály hrúbok od 0,01 do 250 mm v prípade ocelí a v prípade zvárania hliníka až do 500 mm [1].

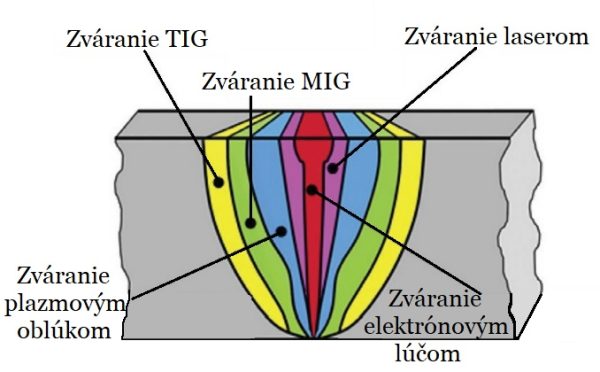

Obr. 9.13 predstavuje porovnanie geometrie tupého zvarového spoja vyrobeného rôznymi spôsobmi zvárania. Vysoká hustota energie, nízky merný tepelný príkon a úzka natavená oblasť zapríčiňujú, že zváranie elektrónovým lúčom je sprevádzané malými deformáciami zváraného materiálu. Úroveň deformácie je výrazne nižšia v porovnaní so zváraním TIG, MIG a plazmovým oblúkom, takže pri mnohých praktických aplikáciách môže úplne absentovať konečná úprava po zváraní [22].

Obr. 9.13 Geometria tupého zvarového spoja vyrobeného rôznymi spôsobmi zvárania [22]

Porovnanie oblúkových spôsobov zvárania so zváraním elektrónovým lúčom pri zváraní ocele hrúbky 150 mm je dokumentovaný v tab. 9.6.

Tab. 9.6 Porovnanie oblúkových spôsobov zvárania so zváraním elektrónovým lúčom pri zváraní ocele s hrúbkou 150 mm [22]

| Parameter | Zváranie elektrónovým lúčom | Zváranie MAG do úzkej medzery | Zváranie pod tavivom do úzkej medzery | Zváranie pod tavivom |

|---|---|---|---|---|

| Zvárací prúd | 270 mA | 260 A | 650 A | 510 A |

| Napätie | 150 kV | 30 V | 30 V | 30 V |

| Použitý výkon | 40,5 kW | 7,8 kW | 19,5 kW | 15,3 kW |

| Prierez zvaru | 800 mm2 | 2 100 mm2 | 4 900 mm2 | 5 900 mm2 |

| Počet prechodov | 1 | 35 | 81 | 143 |

| Spotreba prídavného materiálu | 0 kg | 23 kg | 54 kg | 66 kg |

| Výkon roztavenia | 7,7 kg/h | 5 kg/h | 13 kg/h | 9 kg/h |

| Čas zvárania | 27 min | 4 hod 35 min | 4 h 11 min | 7 hod 27 min |

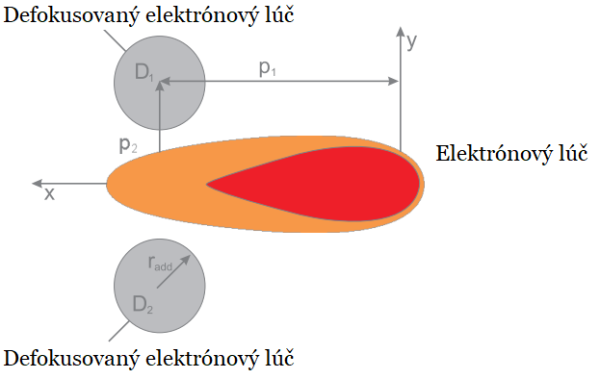

Zváranie zliatin s nízkou teplotou tavenia, ako je hliník alebo horčík a ich zliatin môže byť často výzvou, pretože koncentrácia vysokého výkonu lúča môže jednoducho prehriať materiál, čo môže mať za následok pórovitosť, nepravidelnú kresbu zvarovej húsenice a vznik rozstreku. Dynamické vychyľovanie lúča (obr. 9.14) po dráhe naprogramovaného tvaru s frekvenciou niekoľko stoviek hertzov a nastavenie ďalších hodnôt vychýlenia pomáha znižovať hustotu výkonu v mieste dopadu lúča na zváraný materiál, a tým zabraňuje prehrievaniu zliatiny. Pórovitosť je tak možné minimalizovať alebo sa jej úplne vyhnúť, kresbu možno vyhladiť a vo väčšine prípadov eliminovať tvorbu rozstreku [10].

Obr. 9.14 Vplyv oscilácie elektrónového lúča na geometriu zvarových spojov [10]

V špeciálnych prípadoch sa môže požadovať zváranie elektrónovým lúčom v kondukčnom režime, ktorým sa (na rozdiel od zvárania v režime keyhole) obyčajne vyrábajú široké a plytké zvary. Tieto zvary možno použiť na kozmetické zvary (cosmetic pass) zabezpečujúce vyhladenie kresby zvarovej húsenice vyrobenej zváraním elektrónovým lúčom v režime keyhole (obr. 9.15). Kozmetická húsenica sa dosahuje znížením výkonu lúča a buď jeho defokusáciou alebo vychyľovaním.

Obr. 9.15 Priečny rez zvarovým spojom s aplikáciou kozmetickej húsenice po zváraní elektrónovým lúčom [10]

V priemyselnej výrobe sa dosahujú už mnoho rokov pomery hĺbky zvaru k jeho šírke až 40:1 [10]. Je taktiež možné použiť zváranie viacerými elektrónovými lúčmi (tzv. multi-pool alebo multi-beam welding).

Viacerými elektrónovými lúčmi je možné zvárať materiály, ktoré sú náchylné na horúce praskanie, ak sa zvárajú bežnými spôsobmi zvárania, predovšetkým v dôsledku vzniku nízkotaviteľných eutektík a napätí zo zvárania. Jedným zo spôsobov ako eliminovať horúce praskanie je použitie dvoch elektrónových lúčov, ktoré sa pohybujú za zváracím lúčom. Elektrónovým lúčom ohriate oblasti spôsobujú expanziu materiálu (obr. 9.16). Tlak, ktorý pritom vzniká kompenzuje ťahové napätia vznikajúce pri kryštalizácii zvarového kovu, čo vyúsťuje do eliminácie horúceho praskania [9].

Obr. 9.16 Zváranie viacerými elektrónovými lúčmi, s cieľom eliminácie horúceho praskania [9]

KOMORY NA ZVÁRANIE ELEKTRÓNOVÝM LÚČOM

Od výskytu prvých elektrónových zváracích zariadení na konci 50. rokov 20. storočia sa aplikácia zvárania elektrónovým lúčom rýchlo rozšírila do priemyslu a výskumu vo všetkých rozvinutých krajinách. Doteraz bolo navrhnuté a realizované množstvo rôznych typov zariadení. Vo väčšine z nich sa zváranie uskutočňuje vo vákuovej komore vo vysokom alebo nízkom vákuu.

Vákuové pracovné komory môžu mať akýkoľvek požadovaný objem, od niekoľkých litrov až po stovky m3. Môžu byť vybavené elektrónovými delami, ktoré dodávajú elektrónový lúč s akýmkoľvek požadovaným výkonom do 100 kW alebo dokonca viac, ak je to potrebné. V zariadeniach určených na mikrozváranie môžu byť presne zvárané komponenty s rozmermi desatín milimetra. Pri elektrónovo-lúčových zváracích zariadeniach s dostatočne vysokým výkonom je možné realizovať hĺbky prievaru až 300 mm na jeden prechod elektrónového lúča. Existujú tiež zváracie zariadenia, v ktorých sa elektrónový lúč vyvedie z vákua do atmosféry. Takýmto zariadením je možné zvárať nadrozmerné predmety bez obmedzenia rozmermi vákuových komôr. Na obr. 9.17. je dokumentovaná vákuová komora, ktorej objem je 630 m3. Uvedené zariadenie sa používa na zváranie hliníkových plechov nosnej rakety Ariane 5 [9].

Obr. 9.17 Vákuová komora zariadenia K6000 (s objemom 630 m3) s generátorom elektrónového lúča vo vnútri komory upevnenom na robotickom ramene [9]

Komora K6000 je špeciálne navrhnutá na zváranie elektrónovým lúčom nadrozmerných a ťažkých komponentov a má vnútorný generátor pripojený k ramenu robota (obr. 9.18).

Obr. 9.18 K6000 je najväčšia komora na zváranie elektrónovým lúčom pre civilné použitie [24]

To mu umožňuje presne zvárať aj zložité geometrie. Systém dokáže zvárať komponenty s rozmermi do 6 × 6 × 14 m s maximálnou hmotnosťou 100 t, pričom čas vákuovania komory je do 35 minút [25]. Technická špecifikácia zariadenia od firmy probeam s komorou K6000 je uvedená v tab. 9.7.

Tab. 9.7 Technická špecifikácia zariadenia K6000 [24]

| Objem komory | 700 m3 |

|---|---|

| Max. urýchľovacie napätie | 80 kV |

| Výkon lúča | 40 kW |

| Prúd lúča | 0 až 500 mA |

| Rozmery pracovného priestoru | 11,4 m × 4,5 m × 6 m |

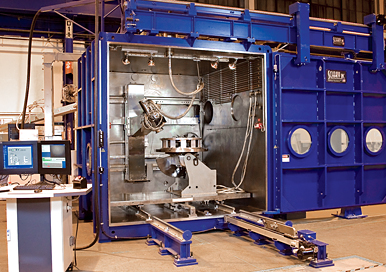

Na obr. 9.19 je dokumentovaná vákuová komora EBW System 110 od spoločnosti Sciaky Inc. Rozmery vákuovej komory sú 2,79 × 2,79 × 2,79 m, čo predstavuje objem takmer 22 m3. Výkon zariadenia je 42 kW a urýchľovacie napätie 60 kV [25].

Obr. 9.19 Zariadenie EBW System 110 na zváranie elektrónovým lúčom od firmy Sciaky Inc. [25]

Na Materiálovotechnologickej fakulte STU so sídlom v Trnave je inštalované zariadenie PZ EZ 30 STU (obr. 9.20) od firmy Prvá zváračská, a.s. Bratislava. Urýchľovacie napätie zariadenia je 60 kV a maximálny výkon dosahuje 30 kW. Objem vákuovej komory je 13,4 m3. Rozmery vákuovej komory sú 2,36 × 3,15 × 1,8 m. Čas vákuovania komory je 25 min. Je potrebné zdôrazniť, že sa jedná o najväčšiu komoru na zváranie elektrónovým lúčom na Slovensku [26].

Obr. 9.20 Elektrónovolúčový zvárací komplex PZ EZ 30 STU [26]

Parametre zvárania

Medzi primárne parametre zvárania elektrónovým lúčom patrí:

- prúd elektrónového lúča [mA],

- výkon elektrónového lúča [kW],

- urýchľovacie napätie [kV],

- rýchlosť zvárania [mm/s],

- fokusačný prúd [mA],

- parametre oscilácie elektrónového lúča (tvar dráhy, rozmery, frekvencia oscilácie) a

- priemer stopy elektrónového lúča [mm] [6,27].

Do skupiny sekundárnych parametrov sa zaraďuje napríklad:

- výška vákua [Pa],

- vzdialenosť medzi elektrónovým lúčom a zváranou súčiastkou [mm].

Pri zváraní materiálu mimo vákua zohráva dôležitú úlohu aj vzdialenosť od vyústenia elektrónového lúča z elektrónového dela po zváraný materiál v atmosfére [28].

Najväčší vplyv na tvar a rozmer výsledného zvaru má najmä urýchľovacie napätie, ktoré spolu s prúdom elektrónového lúča určujú jeho výkon. V prípade, ak sa zvýši urýchľovacie napätie a prúd lúča, dochádza k hlbšiemu prieniku elektrónov do materiálu a nárastu množstva vneseného tepla [27, 29].

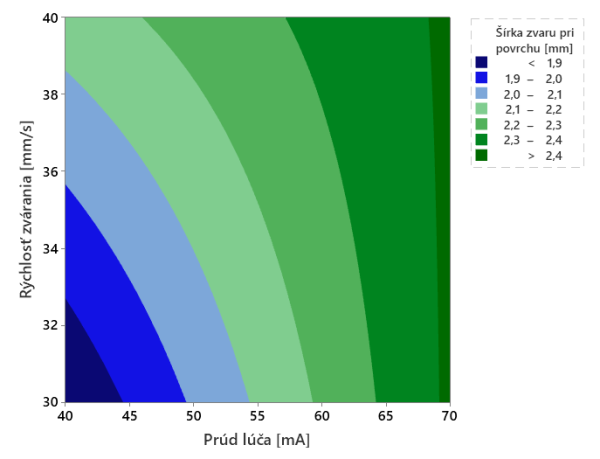

Pavlík sa zaoberal posúdením vplyvu parametrov zvárania elektrónovým lúčom na vlastnosti preplátovaných zvarových spojov medi s austenitickou koróziivdzornou oceľou AISI304, ktorá bola umiestnená ako vrchný plech. Hrúbka základných materiálov bola 2 mm. Na obr. 9.21 je dokumentovaná šírka zvarového spoja pri povrchu od rýchlosti zvárania a prúdu lúča. Autor pozoroval na základe metódy návrhu experimentu, že najväčší vplyv na šírku preplátovaného zvaru mal práve prúd lúča [29].

Obr. 9.21 2D graf závislosti šírky zvaru pri povrchu od rýchlosti zvárania a prúdu lúča [29]

VÝHODY TECHNOLÓGIE

- dobrý vzhľad zvaru,

- malé deformácie zvarkov,

- úzky zvar a úzka teplom ovplyvnená oblasť,

- dokonalá ochrana zvaru pred vzdušnou atmosférou a dobré rafinačné účinky vákua,

- zváranie bez prídavného materiálu,

- zváranie materiálov veľkých hrúbok na 1 prechod,

- možnosť použitia na zváranie rozsiahleho sortimentu materiálov, vrátane kombinácií materiálov,

- vysoký stupeň automatizácie procesu [6, 30].

NEVÝHODY TECHNOLÓGIE

- vysoké vstupné náklady na zváracie zariadenie,

- vysoké náklady na zváranie materiálov,

- tvorba röntgenového žiarenia,

- potreba vákua,

- na zváranie sa využije len malé percento z celkového času zvárania,

- praskanie zvarových spojov (nepriaznivý charakter primárnej kryštalizácie zvarového kovu),

- nároky na presnosť vedenia lúča [6, 30].

APLIKÁCIE ZVÁRANIA ELEKTRÓNOVÝM LÚČOM

Využitie je prakticky v každom výrobnom odvetví, avšak medzi najvýznamnejšie z nich patria tie, pri ktorých nie je možné použiť ostatné spôsoby zvárania, kvôli zvláštnym požiadavkám na zvary [31].

Tab. 9.8 Hlavné odvetvia priemyslu pre aplikáciu zvárania elektrónovým lúčom [29,31]

| Letecký a raketový priemysel | Jadrový priemysel | Automobilový priemysel |

|---|---|---|

| komponenty prúdových motorov | snímače | diely turbodúchadiel |

| konštrukčné diely | pohonové časti palivových článkov | hriadele |

| snímače | kontajnery na rádioaktívny odpad | ozubené kolesá |

| turbíny | absorpčné puzdrá vyhoreného jadrového paliva | časti karosérie |

| rozvádzacie lopatky | ventily | prevodovky |

| tlmiče vibrácií rotora | turbokompresoroy | |

| segmenty vencov statorov |

Na obr. 9.22 je zobrazený tlmič vibrácií rotora a lopatiek vrtuľníka, ktorý slúži na eliminovanie straty vyváženosti rotora a ktorý bol vyhotovený elektrónovým lúčom z 5 častí [32].

Na obr. 9.23 je znázornená píla vyrobená z rýchloreznej ocele HS 6-5-2 privarená na oceľ CK 45 v žíhanom stave. Zváraním elektrónovým lúčom sa podarilo ušetriť až 50 % rýchloreznej ocele [32].

Obr. 9.23 Časť píly z ocele HS6-5-2 privarenej na oceľ CK 45 [32]

Literatúra

[1] Steigerwald Strahltechnik. Dostupné na internete: https://www.sst-ebeam.com/de/ [cit. 2021-01-29] [2] Entwicklung. Geschichtlichte Entwicklung des Elektronenstrahlschweissen.. Dostupné na internete: https://www.swissbeam.ch/dienstleistungen/elektronenstrahlschweissen/entwicklung/ [cit. 2021-01-29] [3] SCHULTZ, H.: Electron beam welding.Cambrige: Woodhead Publishing Ltd, 2004. 229 s. ISBN 1-85573-050-2

[4] STOHR, J.A., BRIOLA, J.: Soudage des metaux sous vide. Dostupné na internete: https://inis.iaea.org/collection/NCLCollectionStore/_Public/38/045/38045555.pdf?r=1 [cit. 2021-08-30].

[5] SALOMATOVA, E.S.: Elektronno-lučevaja svarka – Ot izobretenija do našich dnej. Dostupné na internete: http://vestnik.pstu.ru/get/_res/fs/ [cit. 2021-08-30] [6] TURŇA, M.: Špeciálne metódy zvárania. Bratislava : ALFA, 1989. Zváranie elektrónovým lúčom, s. 188. ISBN 80-05-00097-9

[7] ZOBAČ, M.: Elektronový svazek v technologiích ©2010. Dostupné na internete: http://ebt.isibrno.cz/cs/elektronovy-svazek-v-technologiich [cit. 2020-07-01] [8] ZOBAČ, L. a kol.: Víceúčelová vakuová pec s indukčním, elektronovým a odporovým ohřevem. Slaboproudý obzor, roč. 28, 1965, s. 146–152

[9] ADAM, V., CLAUß, U., v. DOBENECK, D., KRÜSSEL, T., LÖWER, T.: Electron beam welding. The fundamentals fascinating technology. ©2011. Dostupné na internete: https://www.pro-beam.com/en/company/downloads/ [cit. 2020-09-05] [10] Electron beam welding process, applications and equipment. ©2021. Dostupné na internete: https://www.ptreb.com/electron-beam-welding-information/technical-papers/electron-beam-welding-process-applications-and-equipment [cit. 2021-07-01] [11] TRUSHNIKOV, D.: Electron Beam Welding In-Process Control and Monitoring. Perm: Perm National Research Polytechnic University, 2012. Dostupné na internete: http://icaiit.org/proceedings/1st_ICAIIT/7.pdf [cit. 2020-05-07] [12] PAŠKIN, A.N., BOLDAREV, E.A.: Vidy katodov svaročnych elektronno-lučevych pušek. ©2021. Dostupné na internete: https://cyberleninka.ru/article/n/vidy-katodov-svarochnyh-elektronno-luchevyh-pushek/viewer [cit. 2021-11-01] [13] HRIVŇÁK, I. 2013. Zváranie a zvariteľnosť materiálov. Bratislava: Vydavateľstvo Citadella, 2013. 496 s. ISBN 9788089628186

[14] LA1661 Lanthanum Hexaboride Rod, LaB6 Rod. 2021. Dostupné na internete: https://www.preciseceramic.com/products/lanthanum-hexaboride-lab6-rod/ [cit. 2021-02-01] [15] KOPELIOVICH, D.: Electron beam welding. 2012. Dostupné na internete: http://www.substech.com/dokuwiki/doku.php?id=electron_beam_welding_ebw [cit. 2020-12-15] [16] Rotary oil pumps. 2018. Dostupné na internete: https://www.vakuum-servis.cz/en/sales/rotary-oil-pumps [cit. 2020-12-18] [17] LUKÁČ, P., MARTIŠOVITŠ, V.: Netesnosti vákuových systémov. Bratislava: FMFI UK, 2010. ISBN 978-80-89186-63-1 2010. Dostupné na internete: https://zona.fmph.uniba.sk/fileadmin/fmfi/sluzby/elektronicke_studijne_materialy/netestnosti_vakuove_systemy.pdf [cit. 2021-02-18] [18] The working principle of multistage Roots vacuum pumps. 2021. Dostupné na internete: https://www.vacuumscienceworld.com/blog/multistage-roots-vacuum-pumps-working-principle [cit. 2020-10-20] [19] Working with turbomolecular vacuum pumps. 2021. Dostupné na internete: https://www.vacuumscienceworld.com/blog/working-with-turbomulecular-vacuum-pumps [cit. 2020-10-20] [20] Oil-diffusion vacuum pumps. Dostupné na internete: https://www.leybold.com/en/products/high-vacuum-pumps/oil-diffusion-vacuum-pumps/ [cit. 2020-10-01] [21] Diffusion pump working principle. Dostupné na internete: https://diffusionpumpoil.com/pages/diffusion-pump-working-principle [cit. 2020-10-04] [22] WEGLOWSKI, M. St. a kol.: Electron beam welding – Techniques and trends – Review. In: Vacuum, 2016,130. s. 72 – 92. ISSN: 0042-207X

[23] Scanning Electron Microscope. 2021. Dostupné na internete: https://www.wikiwand.com/en/Scanning_electron_microscope [cit. 2021-05-18] [24] [24] K6000 – ideal for large components. 2021. Dostupné na internete: https://www.pro-beam.com/en/systems/weldingsystemsfordifferentcomponentsizes/k-6000/ [cit. 2021-11-02] [25] The EBW 110 System. 2021. Dostupné na internete: https://www.sciaky.com/eb-welding-systems/electron-beam-welding-solutions [cit. 2021-11-05] [26] KOVÁČ, Ľ., KUNŠTEK, D.: PZ EZ 30 STU Komplexné elektrónovolúčové pracovisko. Návod na obsluhu a údržbu. Bratislava: Prvá Zváračská, a.s., 135 s.

[27] BAUER, B., BUŠIČ, M.: High energy density welding processes 2016. Dostupné na internete: http://www.eolss.net/sample-chapters/c05/e6-171-06-00.pdf [cit. 2020-08-16] [28] Zváranie elektrónovým lúčom. Dostupné na internete: https://moodle.uiam.sk/ [cit. 2020‐07‐18] [29] PAVLÍK, M.: Vplyv parametrov zvárania elektrónovým lúčom na vlastnosti preplátovaných zvarových spojov kombinácie meď – austenitická nehrdzavejúca oceľ. Bratislava: STU, 2021, 126 s.

[30] McCABE, R.: Electron beam welding. 1999. Dostupné na internete: http://www.weldingengineer.com/1%20Electron%20Beam.htm [cit. 2018-12-03] [31] KOLENIČ, F.: Elektrónovolúčové zváranie. Príklady použitia. 2006. Dostupné na internete: http://www.matnet.sav.sk/index.php?ID=370 [cit. 2020‐08‐07] [32] DOBENECK, D.: Electron beam welding, Examples of 30 years job-shop experience, Germany, 2005. Dostupné na internete: https://www.pro-beam.com/fileadmin//userdaten/downloads/blaue-buecher/band3-examples-of-30years.pdf [cit. 2020‐08‐08]