Skúšanie magnetickou práškovou metódou (MT – Magnetic Testing alebo MPT – Magnetic Particle Testing) patrí medzi nedeštruktívne skúšobné metódy (NDT) využívané na detekciu povrchových a plytko podpovrchových diskontinuít vo feromagnetických materiáloch. Svoje využitie nachádza predovšetkým pri kontrole zvarových spojov, výkovkov, odliatkov a tepelných spracovaní oceľových komponentov, kde je potrebná vysoká spoľahlivosť detekcie trhlín, pórov alebo iných porúch.

Oproti iným NDT metódam (napr. ultrazvukovej alebo RTG skúške) je MT špecifické svojou rýchlosťou, jednoduchosťou a vysokou citlivosťou na jemné povrchové trhliny. Zároveň však platí, že MT je použiteľné iba na feromagnetické materiály – teda také, ktoré možno magnetizovať (napr. uhlíkové a legované ocele) [1 – 4].

Princíp a stručný opis metódy

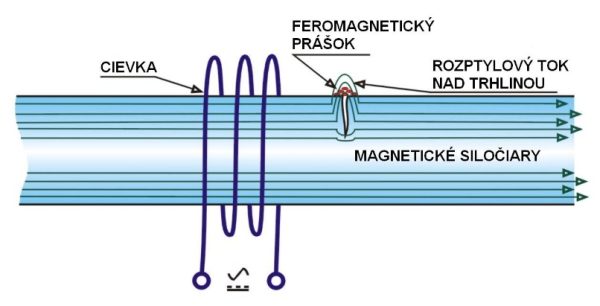

Skúšanie magnetickou práškovou metódou je založené na princípe magnetizácie skúšaného objektu a následnej vizualizácie porúch pomocou feromagnetických častíc (suchých alebo vo forme suspenzie).

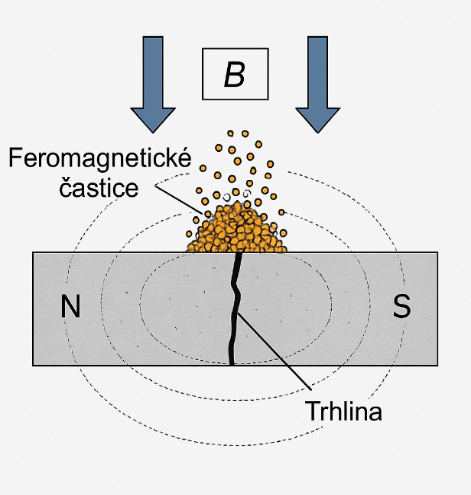

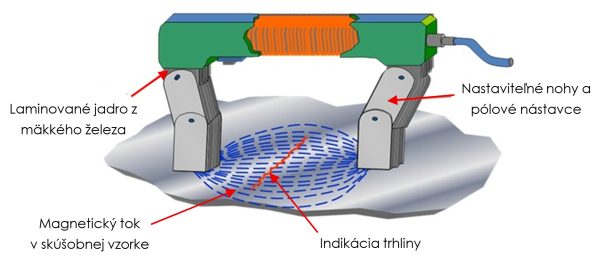

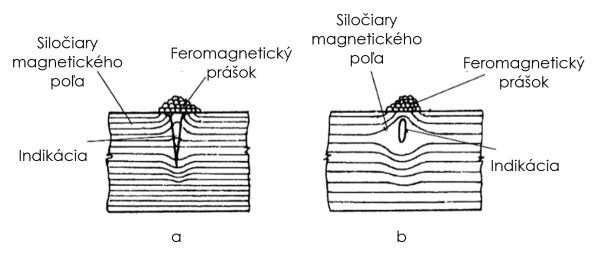

Obr. 3.1 Princíp skúšania magnetickou práškovou metódou

Pri výskyte diskontinuít orientovaných naprieč smeru magnetického poľa dochádza k lokálnemu rozptylu magnetických siločiar, čo spôsobí vznik tzv. rozptylového poľa. Toto pole priťahuje feromagnetické častice a vytvára na povrchu viditeľnú indikáciu poruchy. Obr. 3.1 znázorňuje princíp magnetizácie a usadzovania častíc na diskontinuite [1 – 4].

Oblasti použitia pri kontrole zvarových spojov

V oblasti zvárania je MT metóda vhodná najmä na detekciu trhlín vzniknutých počas zvárania (za tepla aj za studena), odhalenie povrchových pórov, trhlín, studených spojov, neprevareného koreňa a kráterov, kontrolu opravených zvarov (tzv. rework), medzioperačnú kontrolu pri viacvrstvovom zváraní, výstupnú kontrolu po zváraní, najmä pri výrobe tlakových nádob, rúr, nosníkov atď.

Táto metóda je súčasťou požiadaviek kvality podľa medzinárodných noriem (napr. EN ISO 17638, ISO 9934-1 až 3, ISO 3059, EN ISO 23278) a štandardne sa využíva aj pri schvaľovaní zvarových spojov autorizovanými osobami. V tab. 3.1 sú zaznamenané výhody a obmedzenia MT [1 – 4].

Tab. 3.1 Výhody a obmedzenia MT

| Výhody skúšania magnetickou práškovou metódou | Obmedzenia |

| Vysoká citlivosť na povrchové trhliny | Nevhodné pre neferomagnetické materiály (napr. nerez) |

| Rýchla a relatívne jednoduchá aplikácia | Vyžaduje priamy prístup k povrchu |

| Možnosť detekcie veľmi tenkých trhlín | Nutná správna orientácia magnetického poľa |

| Vizualizácia defektu priamo na povrchu | Vplyv povrchovej úpravy (farba, náter) na výsledok |

| Možnosť dokumentácie pomocou fotografií | V niektorých prípadoch vyžaduje demagnetizáciu po skúške |

Magnetický tok (Φ) predstavuje „prúdenie“ magnetických siločiar cez určitú plochu a je definovaný ako:

| ( 3.1) |

kde Φ je magnetický tok [Wb], B je magnetická indukcia [T], A je plocha kolmá na tok [m²] a θ je uhol medzi vektorom B a normálou k ploche.

Intenzita magnetického poľa (H) opisuje schopnosť poľa vyvolávať magnetizáciu v prostredí. V homogénnom materiáli je vzťah medzi B a H daný:

| ( 3.2) |

kde H je intenzita magnetického poľa [A/m] a μ je magnetická permeabilita prostredia [H/m] [1 – 4].

Permeabilita (μ) je schopnosť materiálu viesť magnetické siločiary. Rozlišujeme:

Relatívnu permeabilitu (μr) – pomer permeability materiálu k permeabilite vákuového priestoru (μ0).

Efektívnu permeabilitu – ovplyvnenú tvarom, štruktúrou a stavom materiálu.

Feromagnetické materiály majú veľmi vysokú μr (až tisíce), silne koncentrujú magnetické siločiary [1 – 4].

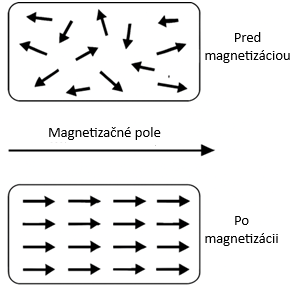

Vo feromagnetických materiáloch sa atómy zoskupujú do magnetických domén (obr. 3.2), ktoré majú rovnakú orientáciu momentu. Bez magnetického poľa sú domény náhodne orientované, čo znamená, že výsledná magnetizácia je nulová. Po aplikácii poľa sú domény orientované rovnakým smerom a vzniká makroskopické magnetické pole.

Obr. 3.2 Orientácia domén pred a po magnetizácii

Pre správne pochopenie princípu skúšania magnetickou práškovou metódou je nevyhnutné ovládať základné fyzikálne veličiny spojené s magnetickým poľom (tab. 3.2). Tieto veličiny, ako napríklad magnetická indukcia, intenzita magnetického poľa či permeabilita materiálu, zohrávajú kľúčovú úlohu pri tvorbe rozptylového poľa a následnej detekcii diskontinuít. Ich stručný prehľad a definície sú uvedené v obr. 3.3 [1 – 4].

Tab. 3.2 Prehľad základných fyzikálnych veličín

| Veličina | Symbol | Jednotka | Popis |

| Magnetická indukcia | B | tesla (T) | Hustota magnetického toku |

| Magnetický tok | Φ | weber (Wb) | Celkový tok cez plochu |

| Intenzita poľa | H | A/m | Sila poľa bez ohľadu na materiál |

| Permeabilita | μ | H/m | Schopnosť materiálu viesť pole |

| Koercitivita | Hc | A/m | Odolnosť proti demagnetizácii |

| Remanencia | Br | T | Zostatková magnetizácia |

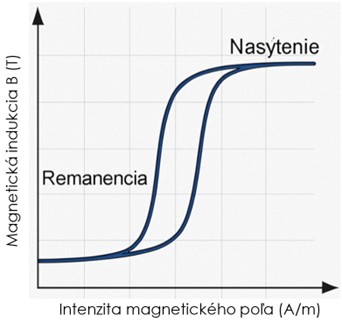

Pri zvyšovaní H (intenzity magnetizácie) rastie B (magnetická indukcia), ale nie lineárne. Tento vzťah sa znázorňuje hysteréznou krivkou (na obr. 3.3 je zobrazená hysterézna krivka železa).

Nasýtenie nastane vtedy, keď je magnetický materiál už úplne zmagnetizovaný a ďalšie zvyšovanie intenzity poľa H už nezvýši magnetickú indukciu B, pretože všetky magnetické domény sú už usporiadané jedným smerom. V MT sa snažíme pracovať blízko nasýtenia, aby boli indikácie spoľahlivé [1 – 4].

Obr. 3.3 Hysterézna krivka železa

Rozptylové pole a vznik indikácií

Základom skúšania magnetickou práškovou metódou je jav rozptylového poľa, ktorý vzniká vtedy, keď je v skúšanom materiáli prítomná diskontinuita prerušujúca tok magnetického poľa. Pri ideálnom homogénnom materiáli bez chýb prechádza magnetický tok súčiastkou plynulo a nevytvára na povrchu žiadne anomálie. Ak sa však v materiáli nachádza trhlina, pórovitá oblasť alebo iná nedokonalosť, spôsobí to lokálne zmenu magnetickej permeability a tok magnetických siločiar je v takom mieste narušený. Diskontinuita funguje ako prekážka, pri ktorej sa magnetické siločiary rozptyľujú do okolia. Tento jav sa označuje ako rozptylové pole (magnetic flux leakage). Na povrchu materiálu sa tým vytvorí miesto, kde magnetické pole vystupuje von a znovu vstupuje do kovu. V týchto miestach vznikajú tzv. magnetické póly, ktoré majú schopnosť priťahovať feromagnetické častice použité počas skúšania. Keď sa na povrch súčiastky nanesie detekčné médium vo forme prášku alebo suspenzie, častice sa zhromažďujú práve v oblastiach rozptylového poľa. Ich akumulácia vytvára viditeľnú stopu – indikáciu, ktorá zodpovedá tvaru

a orientácii diskontinuity. Takto je možné vizuálne identifikovať prítomnosť povrchových alebo podpovrchových chýb. Veľkosť a intenzita indikácie závisí od viacerých faktorov: predovšetkým od veľkosti samotnej chyby, hĺbky jej uloženia pod povrchom, ale aj od intenzity a smeru magnetického poľa. Jemné povrchové trhliny vytvárajú zreteľné a ostré indikácie, zatiaľ čo hlbšie alebo menšie póry môžu vyvolať iba slabšie a rozptýlené stopy. Preto správne nastavenie parametrov magnetizácie a výber vhodného detekčného média sú rozhodujúce pre spoľahlivé zachytenie nedokonalostí.

Rozptylové pole a vznik indikácií tak predstavujú kľúčový fyzikálny princíp, na ktorom je založený skúšanie magnetickou práškovou metódou. Bez tohto javu by nebolo možné transformovať neviditeľné vnútorné chyby na viditeľné stopy, ktoré môže skúšajúca osoba následne vyhodnotiť [1 – 4].

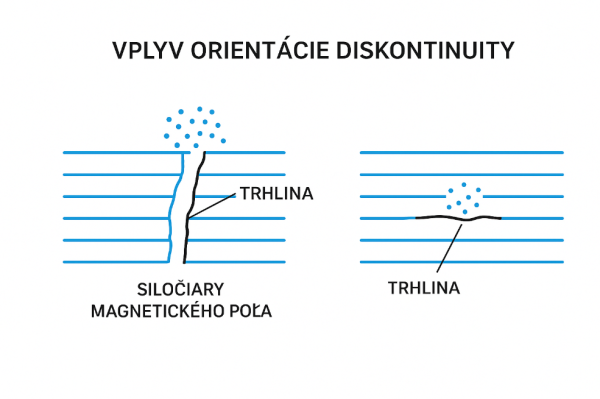

Vplyv orientácie diskontinuity

Detegovateľnosť poruchy je úzko prepojená s orientáciou diskontinuity voči smeru magnetického poľa. Magnetické siločiary prechádzajú skúšaným materiálom určitým smerom a diskontinuita sa stáva dobre detegovateľnou najmä vtedy, keď je jej dĺžková os približne kolmá na tieto siločiary (obr. 3.4a). V takejto polohe je tok magnetického poľa narušený najvýraznejšie, čím vzniká intenzívne rozptylové pole a následne aj zreteľná indikácia na povrchu súčiastky. Naopak, ak je trhlina alebo iný typ poruchy orientovaný rovnobežne so smerom magnetického poľa, nedochádza k dostatočnému narušeniu toku siločiar (obr. 3.4b). Rozptylové pole je v takom prípade veľmi slabé alebo takmer neexistuje, čo spôsobuje, že feromagnetické častice sa na mieste chyby nezhromažďujú. Takáto diskontinuita sa potom môže stať prakticky nedetegovateľnou. Z tohto dôvodu sa v praxi používa zásada, že zvary a iné skúšané časti sa musia magnetizovať v dvoch na seba kolmých smeroch. Kombináciou dvoch orientácií magnetického poľa sa zabezpečí,

že diskontinuity akejkoľvek orientácie budú mať aspoň v jednom prípade priaznivú polohu voči poľu a prejavia sa zreteľnou indikáciou. Normy pripúšťajú maximálnu odchýlku 30° od ideálne kolmej orientácie, ktorá je stále dostatočná na vytvorenie rozptylového poľa vhodného na detekciu. Správne uplatnenie tohto princípu je kľúčové pre zabezpečenie spoľahlivosti skúšania. Ignorovanie vplyvu orientácie by viedlo k tomu, že časť diskontinuít by ostala neodhalená, čo by výrazne znížilo účinnosť metódy a bezpečnosť hodnotených výrobkov (tab. 3.3). Preto patrí dvojité smerovanie magnetického poľa medzi základné požiadavky skúšania magnetickou práškovou metódou, ktoré musí dodržiavať každý skúšobný technik [1 – 4].

3.4 Vplyv orientácie diskontinuity

a – siločiary kolmé na smer diskontinuity, b – siločiary v smere diskontinuity

Tab. 3.3 Uhol medzi trhlinou a poľom

| Uhol medzi trhlinou a poľom | Detegovateľnosť |

| 90° (kolmo) | Maximálna |

| 45° | Znížená |

| 0° (rovnobežne) | Minimálna |

Vzťah k normám a štandardom

Na skúšanie magnetickou práškovou metódou sa vzťahujú tieto medzinárodné normy:

ISO 17638 – Nedeštruktívne skúšanie zvarov – skúšanie magnetickou práškovou metódou (obsahuje požiadavky na postup, kvalifikáciu personálu

a vybavenie);

ISO 9934-1 až 3 – Nedeštruktívne skúšanie – skúšanie magnetickou práškovou metódou – Časť 1: Všeobecné princípy, Časť 2: Detekčné médiá, Časť 3: Vybavenie;

ISO 3059 – Požiadavky na pozorovacie podmienky pri fluorescenčných

a viditeľných indikáciách;

ISO 23278 – Kritériá prijateľnosti indikácií.

Norma EN ISO 17638 neurčuje prijateľnosť indikácií – túto oblasť pokrýva norma ISO 23278, ktorá rozlišuje medzi relevantnými a nerelevantnými indikáciami

a určuje ich klasifikáciu podľa veľkosti, typu a rozmiestnenia [1, 2, 5 – 7].

- Normatívne požiadavky podľa EN ISO 17638:2016

Norma EN ISO 17638:2016 je základným predpisom pre vykonávanie skúšania magnetickou práškovou metódou zvarových spojov z feromagnetických materiálov.

Hlavné oblasti pokryté normou sú:

- princípy magnetizácie a detekcie diskontinuít,

- podmienky skúšania (druh magnetizácie, skúšobné kvapaliny, svetelné podmienky),

- požiadavky na skúšobný personál a jeho kvalifikáciu,

- príprava povrchu, rozsah skúšania, smer magnetizácie,

- záznamy o skúšaní a požiadavky na skúšobný protokol.

Významné požiadavky vzťahujúce sa k norme: Na úplné pokrytie orientácií diskontinuít sa odporúča dvojitá magnetizácia (napr. pozdĺžna a priečna), osvetlenie na vizuálnu detekciu pri fluorescenčnom skúšaní je minimálne 1000 µW/cm² UVA svetla, na kontrola súladu so skúšobnými indikátormi sa používa referenčný indikátor na overenie vhodnosti magnetizácie [1, 2, 5 – 7].

- Požiadavky na skúšobné prostriedky podľa ISO 9934 (časť 1 – 3)

Norma ISO 9934 je rozdelená do troch častí a zaoberá sa skúšobnými prostriedkami pre MT nasledujúco:

ISO 9934-1:2001 – Všeobecné princípy

- magnetizácia, smer poľa, detegovateľnosť diskontinuít;

- parametre: hustota magnetického poľa, použitie indikátorov (Pie Gauge – mierka ASME – D 250, QQI – Quantitative Quality Indicators).

ISO 9934-2:2015 – Skúšobné prostriedky

- vlastnosti a klasifikácia magnetických práškov (čierne, fluorescenčné);

- rozpúšťadlá: olejové alebo vodné bázy, emulgátory;

- stabilita, veľkosť častíc, magnetická citlivosť, kompatibilita.

ISO 9934-3:2015 – Kontrola a kvalita spotrebného materiálu

- požiadavky na periodickú kontrolu práškov a suspenzií;

- metódy hodnotenia (napr. sedimentačný test, optická kontrola pod UV) [1, 2, 5- – 7].

- Vizualizačné podmienky podľa ISO 3059:2012

ISO 3059:2012 špecifikuje minimálne požiadavky na osvetlenie a vizuálne podmienky pri vykonávaní fluorescenčného a farebného skúšania magnetickou práškovou metódou (MT) a kapilárneho (PT) skúšania.

Hlavné body normy:

- Biele svetlo (pre farebné indikácie): minimálne 500 luxov osvetlenia povrchu (odporúča sa 1000 luxov).

- UVA svetlo (365 nm) (pre fluorescenčné indikácie): minimálna intenzita 1000 µW/cm² na skúšanej ploche. Okolité viditeľné svetlo nesmie presiahnuť 20 luxov.

- Definuje kontrolu intenzity UV svetla, vzdialenosť lampy, teplotu pracovného prostredia.

- Stanovuje intervaly kalibrácie svetelných zdrojov a meracích prístrojov (luxmeter, rádiometer).

Účelom je zabezpečiť spoľahlivú viditeľnosť indikácií a opakovateľnosť skúšania bez rušivých svetelných vplyvov [1, 2, 5 – 7].

- Hodnotenie indikácií podľa ISO 23278:2015

Norma ISO 23278 stanovuje kritériá prijateľnosti indikácií zistených skúšaním magnetickou práškovou metódou.

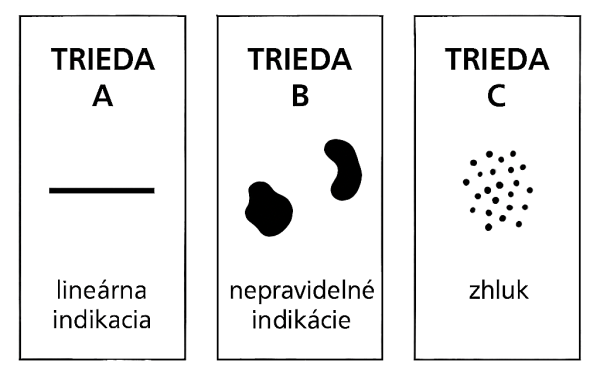

Typy indikácií podľa normy sú:

- lineárne indikácie – s pomerom dĺžky k šírke > 3 – pozdĺžne (závažnejšie);

- nelineárne indikácie – s pomerom dĺžky k šírke ≤ 3 – okrúhle (okrúhle alebo nepravidelné, menej závažné).

Hodnotiace triedy:

Triedy 1, 2 a 3 podľa typu zvaru, triedy výroby a požiadaviek na kvalitu. Každá trieda stanovuje maximálnu prípustnú veľkosť a počet indikácií v skúšanej oblasti [1, 2, 5 – 7].

Tab. 3.4 Triedy prípustnosti

|

Trieda |

Lineárne indikácie l – dĺžka indikácie | Nelineárne indikácie d – rozmer hlavnej osi |

| 1 | l < 1,5 mm | d < 2 |

| 2 | l < 3 mm | d < 3 |

| 3 | l < 6 mm |

d < 4 |

Tab. 3.5 Úrovne akceptácie indikácií podľa ISO 23278

| Úroveň akceptácie | Charakteristika hodnotenia | Typické použitie | Poznámka |

| 1 | Najprísnejšia úroveň – najmenšie prípustné indikácie, najnižší počet | Kritické konštrukcie (jadrový priemysel, tlakové nádoby, letectvo) | Zabezpečuje vysokú spoľahlivosť |

| 2 | Stredne prísna úroveň – prípustné väčšie indikácie a vyšší počet | Bežné konštrukcie so strednými požiadavkami na bezpečnosť | Kompromis medzi kvalitou a nákladmi |

| 3 | Najmenej prísna úroveň – najväčšie prípustné indikácie a najvyšší počet | Konštrukcie s nízkym rizikom poruchy, menej namáhané zvary | Používa sa výnimočne |

| 2X alebo 3X | Úroveň 2 alebo 3 s príponou „X“ – všetky lineárne indikácie sa musia posudzovať podľa úrovne 1 | Tam, kde je riziko lineárnych chýb kritické (napr. trhliny) | Ostatné (nelineárne) indikácie sa hodnotia podľa pôvodnej úrovne (2 alebo 3) |

Obr. 3.5 Grafické znázornenie indikácií

Skúšanie magnetickou práškovou metódou umožňuje vizualizovať rôzne typy povrchových a podpovrchových diskontinuít, ktoré sa klasifikujú podľa tvaru a rozmerov. Na základe týchto parametrov sa indikácie zaraďujú do príslušných tried prípustnosti. Tieto triedy a ich charakteristiky sú graficky znázornené na obr. 3.5 a podrobne opísané v tab. 3.4. V tab. 3.5 sú opísané úrovne akceptácie indikácií podľa ISO 23278 [1, 2, 5 – 7].

Zariadenia a pomôcky na skúšanie magnetickou práškovou metódou

Skúšanie magnetickou práškovou metódou vyžaduje použitie špecializovaných zariadení a pomôcok, ktoré zabezpečujú spoľahlivú magnetizáciu skúšaného materiálu, aplikáciu detekčného média a pozorovanie indikácií za vhodných podmienok.

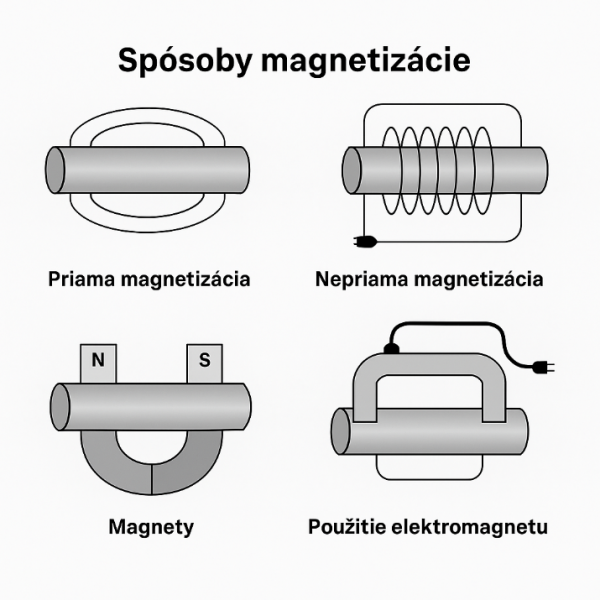

Zariadenia na magnetizáciu

Pri skúšaní magnetickou práškovou metódou je kľúčovým krokom správne zmagnetizovanie skúšaného predmetu, ktoré umožní detekciu diskontinuít prostredníctvom zhromažďovania feromagnetických častíc v mieste porušenia magnetického poľa. Na obr. 3.6 sú zobrazené najčastejšie využívané konfigurácie magnetizácie. Prehľad výhod, nevýhod a vhodného použitia jednotlivých metód opisuje tab. 3.6 [6, 8].

Obr. 3.6 Spôsoby magnetizácie

Tab. 3.6 Porovnanie metód magnetizácie pri metóde MT

| Metóda magnetizácie | Popis | Výhody | Nevýhody | Vhodné použitie |

| Priama magnetizácia | Elektrický prúd prechádza priamo skúšaným predmetom | Jednoduché zapojenie, silné magnetické pole | Nutná dobrá vodivosť, možnosť prehrievania | Rovné telesá, zvary bez povrchovej úpravy |

| Nepriama magnetizácia | Prúd prechádza cez cievku (solenoid), predmet sa vkladá dovnútra | Nespôsobuje prehrievanie, vhodné pre nepravidelné tvary | Slabšie pole mimo cievky, potreba výkonných zdrojov | Rúrky, súčiastky s otvorom |

| Trvalé magnety | Magnetické pole z permanentných magnetov | Bez potreby napájania, jednoduchá manipulácia | Slabé a nemenné pole, nevhodné pre hrubé predmety | Malé a tenké časti, kontrola v teréne |

| Elektromagnety | Napájací elektromagnet generuje magnetické pole | Mobilné zariadenie, silné pole, opakovateľnosť | Potreba elektrickej energie, vyššia hmotnosť | Povrchové chyby, kontrola zvarov na miestach s ťažkým prístupom |

Podľa princípu magnetizácie a typu elektrického prúdu magnetizáciu rozdeľujeme na priamu a nepriamu.

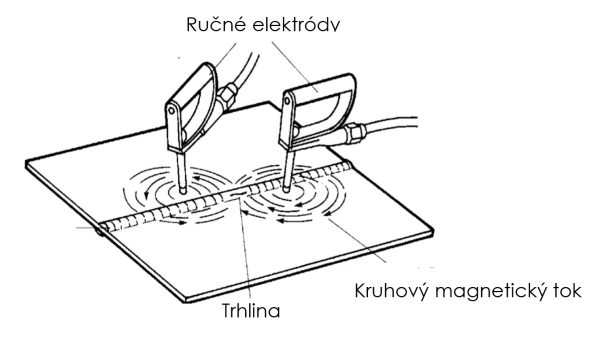

Priama magnetizácia

Elektrický prúd sa vedie priamo cez skúšaný predmet. Vznikne cirkulárne magnetické pole okolo osi prúdu (obr. 3.7). Tento typ magnetizácie vhodný pre tyče, rúrky, zvarové spoje v podobe uzavretého obvodu. Pri priamej magnetizácii sa používa striedavý prúd AC (Alternating Current), jednosmerný prúd DC (Direct Current) alebo jednosmerný prúd na polovici sínusovej vlny HWDC (Half-Wave Direct Current).

Výhoda: silné magnetizačné pole.

Nevýhoda: vyžaduje dobrý elektrický kontakt, v dôsledku čoho môžu na povrchu zvarku vzniknúť stopy po pripojení [6, 8].

Obr. 3.7 Grafické znázornenie priamej magnetizácie [4]

Nepriama magnetizácia

Magnetické pole sa vytvára mimo objektu pomocou cievok (solenoidov) (obr. 3.8), magnetizačných líšt alebo pólových nadstavcov (napr. v stolových MT zariadeniach). Magnetické siločiary prechádzajú cez materiál bez potreby priameho prúdu.

Výhoda: nie je potrebné pripojenie elektród, vhodné na kontrolu hotových dielcov.

Nevýhoda: nižšia intenzita magnetického poľa, vhodné najmä na detekciu povrchových chýb [6, 8].

Obr. 3.8 Magnetizácia pomocou cievky [4]

Použitie magnetov a elektromagnetov

Rýchly spôsob magnetizácie v teréne, keď používame permanentné magnety alebo ručné elektromagnety (tzv. jarmá, angl. yoke na obr. 3.9).

Obr. 3.9 Magnetizácia ručným magnetom [4]

Magnetické pole vzniká medzi dvoma pólmi. Pri použití elektromagnetov sa obvod aktivuje prepnutím.

Výhoda: jednoduché, mobilné.

Nevýhoda: obmedzené na menšie a prístupné plochy. [6, 8]

Viacsmerná magnetizácia

Na úplné pokrytie všetkých možných orientácií chýb sa používajú kombinácie, najmä kombinácia pozdĺžneho a priečneho poľa, otáčanie predmetu alebo poľa o 90°, automatické viacsmerné systémy, ktoré sa najviac využívajú

v sériovej výrobe.

Dôležitou premennou pri magnetizácii je aj výber typu magnetizačného prúdu. V praxi sa používajú rôzne zdroje, ako aj rôzne modifikácie, ktoré sú zosumarizované podľa hĺbky detekcie, typu diskontinuity a materiálu v tab. 3.7 [6, 8].

Tab. 3.7 Charakteristiky magnetizačných prúdov

| Typ napájania | Charakteristika | Použitie |

| AC (striedavý) | Pôsobí hlavne na povrchové diskontinuity. | Povrchové chyby, väčšina rutinných MT |

| DC (jednosmerný) | Preniká hlbšie, odhaľuje podpovrchové diskontinuity. | Hrubšie materiály, požiadavka na hĺbkovú kontrolu |

| Pulzný prúd (HWDC) | Pulzný jednosmerný prúd s dobrým penetračným účinkom. | Kombinácia výhod AC a DC |

Detekčné médium a aplikátory pre magnetickú práškovú metódu

Detekčné médium (alebo indikátorový materiál) a spôsob jeho aplikácie zohrávajú zásadnú úlohu pri spoľahlivosti výsledkov skúšania magnetickou práškovou metódou. Cieľom je zabezpečiť, aby sa magnetické častice zhromažďovali v mieste diskontinuity, čím vznikne viditeľná indikácia.

Typy detekčných médií

Podľa skupenstva a viditeľnosti rozlišujeme niekoľko základných druhov práškov:

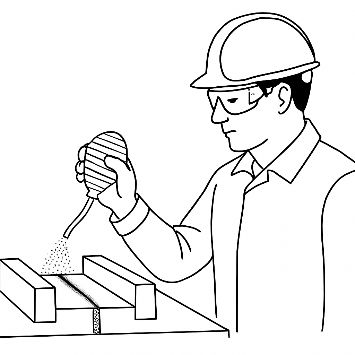

a) Suché magnetické prášky

Používajú sa bez nosiča priamo sypaním alebo fúkaním na povrch (obr. 3.10). Sú dostupné vo farebnom aj fluorescenčnom vyhotovení. Vhodné na skúšanie v exteriéri, pri vysokých teplotách a v prostredí s obmedzeným prístupom kvapalín. Citlivosť suchých detekčných médií je nižšia než pri mokrých systémoch [5].

Obr. 3.10 Aplikácia suchého prášku fúkaním pomocou ručnej pumpy

b) Mokré magnetické suspenzie

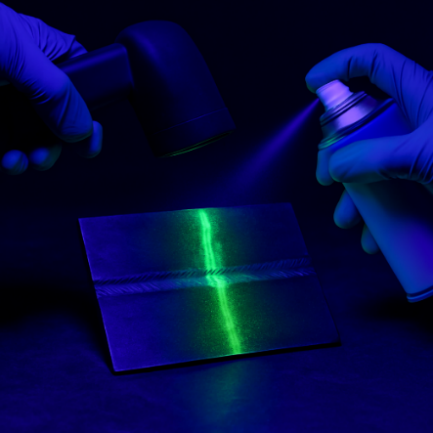

Magnetické prášky sú dispergované v kvapaline (voda alebo olej) a aplikujú sa nástrekom, ponorom alebo prúdom. Dostupné vo forme farebnej suspenzie (čierny prášok + biely kontrastný náter) alebo fluorescenčnej suspenzie (zelenožltý prášok, viditeľný pod UVA svetlom), obr. 3.11. Výhodou je vyššia citlivosť, rovnomernejšie pokrytie a schopnosť odhaliť aj veľmi jemné diskontinuity [5].

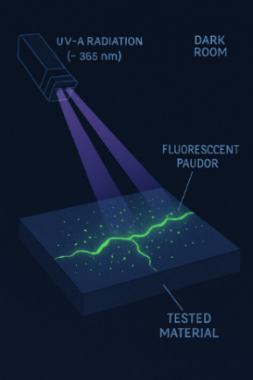

c) Fluorescenčné indikátory

Používajú sa v tmavej miestnosti s UVA žiarením (~365 nm) (obr. 3.12). Najvyššia citlivosť, vhodné najmä na kontrolu kritických zvarov a dielov v letectve a jadrovom priemysle.

UV žiariče a vizualizačné pomôcky

Požiadavky podľa ISO 3059 sú uvedené v podkapitole „VZŤAH K NORMÁM A ŠTANDARDOM“, časť Vizualizačné podmienky podľa ISO 3059:2012.

Meracie prístroje a kalibrácia

V tab. 3.8 sú zhrnuté najčastejšie používané prístroje spolu s ich účelom a významom pre samotné skúšanie [1].

Tab. 3.8 Prehľad základných meracích prístrojov pri MT

| Merací prístroj | Účel a využitie |

| Gaussmeter | Meranie intenzity zvyškového magnetického poľa po skúšaní (odmagnetovanie) |

| Ampérmeter | Kontrola hodnoty prúdu pri magnetizácii (dôležité pre správne nasýtenie materiálu) |

| Luxmeter | Overenie hladiny osvetlenia v mieste pozorovania (najmä pri vizuálnej skúške) |

| UV rádiometer | Meranie intenzity UV žiarenia počas fluorescenčného MT (podľa ISO 3059) |

Na zabezpečenie presného a spoľahlivého priebehu skúšky magnetickou práškovou metódou je nevyhnutné pravidelne kontrolovať a overovať všetky parametre použitých zariadení. Tento proces sa vykonáva pomocou kalibrovaných meracích prístrojov, pričom sa postup riadi platnými normami, konkrétne ISO 9934-2 a ISO 3059, ktoré stanovujú požiadavky na presnosť a opakovateľnosť merania magnetických polí. Pravidelná kontrola zabezpečuje, že zariadenia fungujú v rámci predpísaných tolerancií, a umožňuje spoľahlivú detekciu aj najjemnejších diskontinuít v skúšanom materiáli.

Typické usporiadanie pracoviska

Skúšobné stanice sa navrhujú s dôrazom na:

- tienenie pred okolitým svetlom,

- bezpečný kontakt obsluhy s vysokým napätím,

- ergonómiu aplikácie práškov a pozorovania indikácií,

- odstránenie prachu a suspenzie pomocou ventilácie alebo filtračných systémov.

Zariadenia a pomôcky pre MT musia spĺňať špecifické technické a bezpečnostné požiadavky, aby zabezpečili presnú, opakovateľnú a normami definovanú detekciu chýb. Výber vhodného systému závisí od typu kontrolovaného zvaru, požadovanej citlivosti a podmienok prostredia [2].

Postup skúšania

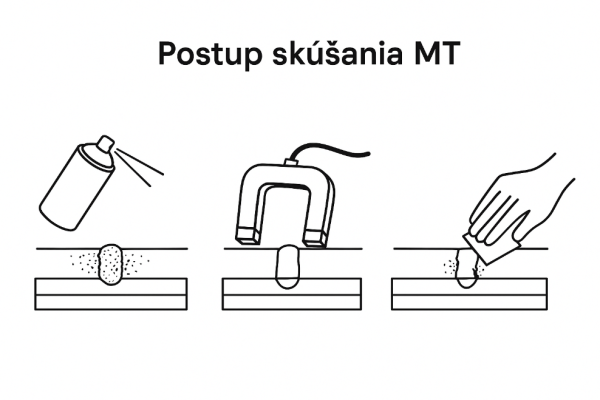

Pred začatím samotného skúšania je nevyhnutné dôkladne pripraviť skúšaný objekt, zabezpečiť vhodné zariadenie a vybrať správne detekčné médium podľa typu a povahy kontrolovaného povrchu a defektov (obr. 3.13). Okrem toho je potrebné zvoliť vhodný spôsob magnetizácie a zabezpečiť optimálne svetelné podmienky, najmä pri použití fluorescenčných práškov.

Cieľom tejto skúšky je spoľahlivo identifikovať a lokalizovať akékoľvek nepravidelnosti v materiáli, ktoré by mohli negatívne ovplyvniť jeho funkčné vlastnosti alebo bezpečnosť použitia. Skúšanie magnetickou práškovou metódou sa preto často využíva v priemysle pri kontrole zvarových spojov, strojových súčiastok, potrubí a ďalších feromagnetických dielov. [2, 9, 10]

Obr. 3.13 Postup skúšania MT

Príprava skúšanej plochy

Pred samotným skúšaním magnetickou práškovou metódou je nevyhnutné venovať zvýšenú pozornosť príprave povrchu skúšanej súčiastky. Akékoľvek nečistoty, mastnota, olej, zvyšky farieb, okuje či pozostatky zváracích tavidiel môžu významne ovplyvniť výsledok skúšky a znížiť jej spoľahlivosť. Z tohto dôvodu sa povrch musí pred aplikáciou skúšobného postupu dôkladne vyčistiť a vysušiť. Vyžaduje sa, aby bol rovný a bez nánosov, pričom povrchová drsnosť nesmie narušiť rovnomerný tok magnetických častíc. V prípadoch, keď je potrebná mechanická úprava povrchu, možno použiť brúsenie alebo tryskanie, avšak len za predpokladu, že takýto zásah nezmení charakter ani tvar prípadnej diskontinuity. Dôsledná príprava skúšaného miesta je preto základným predpokladom na získanie presných a reprodukovateľných výsledkov skúšania.

Výber spôsobu magnetizácie

Voľba vhodného spôsobu magnetizácie predstavuje dôležitý krok pri skúšaní magnetickou práškovou metódou. Závisí predovšetkým od geometrie skúšanej súčiastky, od predpokladanej orientácie možných diskontinuít a od prístupnosti jednotlivých miest, ktoré je potrebné skontrolovať. Správne zvolený spôsob magnetizácie umožňuje dosiahnuť dostatočné zmagnetovanie kontrolovanej oblasti, a tým aj spoľahlivú detekciu necelistvostí.

Aplikácia magnetizačného poľa

Na to, aby bolo možné spoľahlivo odhaliť nedokonalosti rôznej orientácie, je nevyhnutné vykonať magnetizáciu skúšaného zvaru v dvoch navzájom približne kolmých smeroch. Maximálna prípustná odchýlka medzi týmito smermi je 30°, pričom dodržanie tohto pravidla zvyšuje pravdepodobnosť detekcie necelistvostí, ktoré by pri jednostrannej magnetizácii mohli zostať skryté. Požadovaný efekt možno dosiahnuť použitím jednej vhodne zvolenej magnetizačnej metódy, prípadne kombináciou viacerých metód, aby bolo zabezpečené dostatočné zmagnetovanie skúšanej oblasti. Súčasťou procesu je aj aplikácia detekčného prášku, ktorá prebieha počas pôsobenia magnetického poľa. Takto sa umožní, aby sa častice usporiadali v miestach netesností magnetického toku a vytvorili viditeľné indikácie, na základe ktorých je možné posúdiť prítomnosť a charakter zvarových nedokonalostí.

Aplikácia detekčného média

Aplikácia detekčného média predstavuje kľúčovú fázu skúšania magnetickou práškovou metódou, pretože práve v tejto etape vznikajú viditeľné indikácie, na základe ktorých sa posudzuje kvalita zvarového spoja (obr. 3.14). Detekčné médium sa na povrch skúšaného objektu nanáša počas pôsobenia magnetického poľa, aby sa magnetické častice mohli usporiadať v miestach netesností magnetického toku. V závislosti od použitého média môže ísť

o suchý prášok alebo o suspenziu častíc v kvapaline. Suchý prášok sa spravidla používa pri skúšaní väčších dielcov alebo v prípadoch, keď je potrebné pracovať v exteriéri, zatiaľ čo kvapalná suspenzia umožňuje rovnomernejšie rozloženie častíc a dosahuje vyššiu citlivosť pri odhaľovaní jemných povrchových a podpovrchových chýb. Pri fluorescenčnej metóde sa suspenzia nanáša v tmavej miestnosti a povrch sa osvetľuje ultrafialovým žiarením, čo zvyšuje kontrast medzi základným materiálom a vzniknutou indikáciou. Nech už je zvolený akýkoľvek typ detekčného média, rozhodujúce je jeho správne nanesenie v dostatočnom množstve, aby sa zabezpečila jednoznačná a reprodukovateľná vizualizácia všetkých relevantných diskontinuít.

Obr. 3.14 Aplikácia detekčného média počas magnetizácie [11]

Pozorovanie a vyhodnotenie indikácií

Pozorovanie a následné vyhodnotenie indikácií tvorí jednu z rozhodujúcich etáp MT metódy. Samotné vyhodnocovanie sa uskutočňuje buď vo viditeľnom svetle s intenzitou najmenej 500 luxov, čo je obvyklé pri použití farebných práškov, alebo pod UVA žiarením s vlnovou dĺžkou 365 nm, ktoré sa využíva pri aplikácii fluorescenčných suspenzií. V tomto prípade je nevyhnutné zabezpečiť, aby okolité osvetlenie neprekročilo hodnotu 20 luxov, pretože vyšší jas by mohol znížiť kontrast medzi základným povrchom a samotnou indikáciou. Získané indikácie sa posudzujú predovšetkým podľa ich tvaru, veľkosti a polohy, čo umožňuje určiť charakter a význam zistených diskontinuít. Konečná klasifikácia prípustnosti alebo neprípustnosti sa vykonáva podľa medzinárodnej normy ISO 23278, ktorá stanovuje jednotné kritériá pre hodnotenie výsledkov skúšania magnetickou práškovou metódou zvarových spojov (tab. 3.5).

Odmagnetovanie

Po ukončení MT je potrebné vykonať odmagnetovanie skúšanej súčiastky. Tento krok má význam predovšetkým v prípadoch, keď by zvyškové magnetické pole mohlo negatívne ovplyvniť ďalšie výrobné alebo technologické operácie, prípadne by v prevádzke spôsobovalo nežiaducu akumuláciu kovových nečistôt na povrchu dielca. Odmagnetovanie sa realizuje vystavením súčiastky striedavému magnetickému poľu, ktorého intenzita sa postupne znižuje, alebo sa používa špeciálne demagnetizačné zariadenie (obr. 3.15). Správne vykonaný proces zabezpečí odstránenie zvyškového magnetizmu a zaručí, že skúšaný komponent bude možné bez obmedzení ďalej spracovávať alebo používať v prevádzke [1].

Obr. 3.15 Demagnetizačné zariadenie [12]

Záznam a protokol

Skúška sa dokumentuje v súlade s požiadavkami zákazníka a noriem. Protokol obsahuje:

- identifikáciu súčiastky,

- spôsob a parametre magnetizácie,

- druh detekčného média,

- hodnotenie indikácií a výsledok,

- podpis skúšajúcej osoby s certifikáciou [2, 9, 10].

Typy indikácií a ich hodnotenie

Ako už bolo uvedené, skúšanie magnetickou práškovou metódou (MT) umožňuje detekciu povrchových aj blízkopovrchových defektov vo feromagnetických materiáloch. Indikácie sa delia podľa polohy vzhľadom na povrch nasledujúco:

Povrchové indikácie: defekty, ktoré presahujú na povrch alebo sú priamo viditeľné na povrchu materiálu. Príkladom sú praskliny, trhliny alebo chyby v tvare povrchu.

Podpovrchové indikácie: defekty, ktoré sa nachádzajú tesne pod povrchom (zvyčajne do hĺbky 1 – 2 mm), napríklad póry alebo neprievary, ktoré magnetický prášok dokáže odhaliť vďaka rozptylovému magnetickému poľu vytvorenému okolo chyby.

Citlivosť metódy voči podpovrchovým defektom závisí od hĺbky chyby, intenzity magnetického poľa a typu použitého prášku. Na obr. 3.16 sú zobrazené rozdiely medzi povrchovou a podpovrchovou indikáciou.

Obr. 3.16 Zobrazenie rozdielu medzi povrchovou a podpovrchovou indikáciou

a – povrchová indikácia, b – podpovrchová indikácia

Typické chyby zvarových spojov

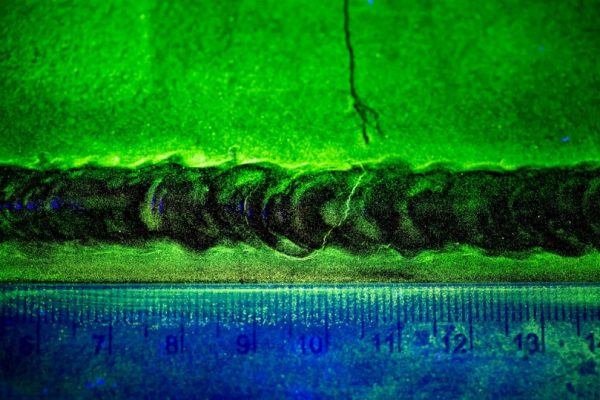

Povrchové trhliny

Charakteristika: Povrchové trhliny (obr. 3.17) sa otvárajú na povrch materiálu a sú priamo prístupné vizuálnej kontrole alebo NDT metódam určeným pre povrchové chyby, ako sú skúšanie magnetickou práškovou metódou (MT), penetračné (PT) alebo vizuálne skúšanie (VT). Môžu mať rovinný alebo rozvetvený tvar. Vznikajú najmä v dôsledku vysokých termomechanických napätí počas tuhnutia zvaru (tzv. hot cracks), po ochladení vplyvom zvyškových napätí a prítomnosti vodíka (tzv. cold cracks), pri únavovom namáhaní materiálu, krehkom lome pri nízkych teplotách alebo korózii pod napätím.

Vizuálny prejav: Viditeľné ako jemné, úzke línie na povrchu materiálu. Často nepravidelný alebo vetvený tvar. Môžu byť tmavšie než okolité miesto (oxidácia vo vnútri trhliny). Pri zväčšení môžu mať ostrý profil hrán.

Význam: Povrchové trhliny môžu rýchlo prerásť na hlboké vnútorné trhliny. Sú kritickými iniciátormi lomu, pretože sa ľahko šíria pod mechanickým alebo tepelným namáhaním. Vo zvaroch často znamenajú nevyhovujúci výsledok podľa ISO 23278 (ak prekročia povolené rozmery) [3].

Obr. 3.17 Trhlina na povrchu zvaru s jasnou líniou prášku [13]

Studený spoj

Charakteristika: Vzniká najčastejšie pri nízkej teplote zvarového kovu a zváraných materiálov, nedostatočnom prenikaní alebo nesprávnom uhle a vedení horáka. Na povrchu základného materiálu nedochádza k metalurgickému spojeniu (obr. 3.18). Na mikroskopickej úrovni sa vytvára vrstva oxidov alebo nečistôt medzi kovmi, ktorá bráni väzbe.

Vizuálny prejav: Má vzhľad hladkého, splošteného nábehu zvarového kovu na základný materiál, pretiahnutých alebo zvlnených okrajov húsenice bez viditeľného zliatia, miestami matného povrchu v porovnaní s lesklou časťou dobre zvareného kovu. Môže byť ťažko rozpoznateľný bez použitia NDT metód (najmä MT alebo PT pre povrchové chyby).

Význam: Zlé mechanické vlastnosti zvarového spoja, možný iniciátor trhlín, zníženie životnosti [3].

Obr. 3.18 Detekcia studeného spoja pod UV lampou [14]

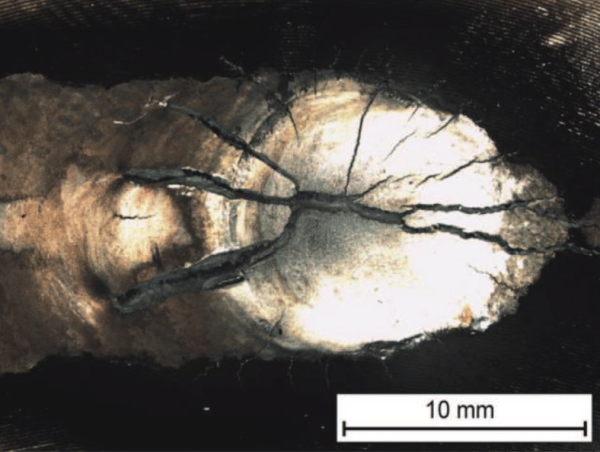

Kráterová trhlina

Charakteristika: Lokálna priehlbina na konci zvaru, ktorá vzniká pri náhlom prerušení zvárania bez riadneho vyplnenia poslednej časti zvarovej húsenice prídavným materiálom (obr. 3.19). Môže obsahovať koncentrované zvyškové napätia a často aj mikrotrhliny, pretože kov na okrajoch krátera chladne rýchlejšie a je náchylný na krehký lom.

Vizuálny prejav: Jasne viditeľná priehlbina na konci húsenice. Povrch môže mať radiálne vzory tuhnutia alebo malú trhlinu uprostred. Pri MT sa v okolí krátera môžu objaviť hviezdicové alebo radiálne indikácie, ak je prítomná kráterová trhlina.

Význam: Kráter predstavuje kritické miesto so zvýšenou koncentráciou napätí. Ak obsahuje trhlinu, môže sa pri zaťažení rozšíriť a spôsobiť porušenie spoja. Normy pre kvalitu zvarov považujú krátery s trhlinami alebo nadmernou hĺbkou za neprípustné chyby [3].

Obr. 3.19 Pozorovanie kráterovej trhliny pomocou suchej metódy [15]

Neprevarený koreň

Charakteristika: Neprevarený koreň je chyba zvarového spoja, ktorá vzniká v koreni zvaru, keď zvarový kov nespojí základný materiál na koreňovej strane zvarového spoja. To znamená, že medzi základným materiálom a zvarovým kovom v koreňovej oblasti zostáva neprevarená medzera alebo dutina (obr. 3.20).

Vizuálny prejav: Na povrchu (z koreňovej strany) môže byť viditeľná medzera alebo neprevarený základný materiál. Pri nedeštruktívnych skúškach (napr. skúšanie magnetickou práškovou metódou) sa môžu na koreňovej strane objaviť indikácie v podobe prúžkov alebo nepravidelných línií. Pri ultrazvukovom skúšaní sa prejaví ako výrazný odraz signálu v koreňovej oblasti.

Význam: Neprevarený koreň výrazne znižuje pevnosť a úžitkovú hodnotu zvarového spoja. Pôsobí ako koncentrátor napätí a môže spôsobiť rýchle šírenie trhlín. Znižuje tesnosť zvaru, čo je kritické najmä pri tlakových a potrubných zariadeniach. V niektorých aplikáciách (letectvo, jadrový priemysel, tlakové nádoby) je neprípustný a musí byť odstránený alebo opravený. Chyby tohto typu sú považované za kritické, pretože ohrozujú bezpečnosť konštrukcie [3].

Obr. 3.20 Neprevarený koreň s ostrou plochou indikácie [16]

Póry a inklúzie

Charakteristika: Póry a inklúzie predstavujú typické vnútorné diskontinuity, ktoré sa môžu vyskytovať vo zvarových spojoch alebo odliatkoch. Ide o malé dutiny, ktoré môžu mať guľovitý alebo nepravidelný tvar a vznikajú v dôsledku zachyteného plynu počas tuhnutia materiálu alebo vplyvom nečistôt, ktoré sa dostali do zvarového kovu. Ich prítomnosť môže byť dôsledkom technologických nedostatkov pri zváraní, nevhodnej prípravy materiálu alebo chemických a fyzikálnych vlastností zváraného kovu (obr. 3.21).

Vizuálny prejav: Vizuálne sa tieto diskontinuity prejavujú ako bodové indikácie, ktoré môžu byť rozptýlené po povrchu zvaru alebo sa vyskytovať v menších skupinách. Zvyčajne sú menšie a menej výrazné než napríklad povrchové trhliny, čo môže sťažiť ich detekciu, najmä pri vizuálnej kontrole. Skúšanie magnetickou práškovou metódou alebo rádiografické metódy však umožňujú ich presnú lokalizáciu a vyhodnotenie.

Význam: Význam pórov a inklúzií spočíva predovšetkým v ich vplyve na mechanické vlastnosti zvarového spoja. Hoci menšie póry nemusia výrazne znižovať kvalitu zvaru a často sú považované za prijateľné v závislosti od stanoveného kvalitatívneho stupňa, väčšie alebo skupinové póry môžu oslabiť integritu spoja, znížiť únosnosť materiálu a zvýšiť riziko porúch pri prevádzkovom zaťažení. Preto je pri hodnotení zvaru vždy potrebné zohľadniť veľkosť, počet a rozloženie týchto diskontinuít, ako aj požiadavky normatívnych predpisov

a technických špecifikácií [3].

Obr. 3.21 Póry ako bodové indikácie roztrúsené vo zvare [14]

Falošné indikácie a rušivé efekty

Pri MT sa môžu vyskytnúť aj falošné alebo rušivé indikácie, ktoré môžu skresliť výsledky skúšky:

Povrchová štruktúra

Povrchová štruktúra skúšaných dielcov zohráva významnú úlohu pri kvalite

a spoľahlivosti skúšania magnetickou práškovou metódou. Hrubá štruktúra povrchu, výrazná zrnitosť alebo reliéf materiálu môžu vytvárať lokálne magnetické nerovnosti, ktoré majú tendenciu priťahovať feromagnetický prášok aj v mieste, kde sa nenachádza žiadna diskontinuita. Tento jav môže spôsobiť vznik tzv. falošných indikácií, ktoré sťažujú presné vyhodnotenie zvarového spoja. Preto je dôležité, aby povrch dielca pred samotným skúšaním bol upravený a vyčistený. Správne pripravený povrch minimalizuje vplyv hrubosti a reliéfu na pohyb častíc, čím sa zvyšuje spoľahlivosť detekcie skutočných nedokonalostí. V praxi sa preto používajú mechanické úpravy, ako brúsenie alebo tryskanie, ktoré dokážu zjemniť povrch a odstrániť nežiaducu zrnitosť, pričom nemenia geometriu ani tvar existujúcich diskontinuít.

Zvyšky feromagnetických nečistôt

Pri MT môže prítomnosť zvyškov feromagnetických nečistôt významne ovplyvniť presnosť a spoľahlivosť výsledkov. Kovové triesky, drobný prach alebo iné kontaminanty, ktoré zostali na povrchu dielca, môžu vytvárať falošné magnetické indikácie. Takéto nečistoty priťahujú feromagnetický prášok podobne ako skutočné chyby, čo môže viesť k nesprávnej interpretácii výsledkov skúšky. Aby sa minimalizovalo riziko vzniku falošných indikácií, je nevyhnutné dôkladne očistiť skúšaný povrch pred samotnou aplikáciou magnetického poľa a detekčného prášku. Odstránenie kovových triesok, prachu a iných nečistôt zabezpečuje, že všetky zachytené častice skutočne indikujú prítomnosť diskontinuít vo zvarovom spoji alebo materiáli. Pravidelná údržba a čistenie pracovného prostredia a používaných nástrojov zároveň prispieva k vyššej presnosti skúšania a znižuje pravdepodobnosť nesprávneho vyhodnotenia.

Mechanické poškodenie

Mechanické poškodenie skúšaného dielca predstavuje ďalší faktor, ktorý môže negatívne ovplyvniť presnosť metódy MT. Škrabance, škáry, stopy po brúsení alebo iné drobné mechanické defekty na povrchu materiálu môžu vytvárať falošné indikácie, ktoré sú ľahko zamieňané za skutočné chyby, ako sú trhliny alebo póry. Tento jav vzniká preto, že nerovnosti a ryhy na povrchu ovplyvňujú tok magnetického poľa a priťahujú feromagnetický prášok podobne ako diskontinuity.

Magnetické zvyškové polia

Zvyškové magnetické polia v skúšanom dielci môžu výrazne ovplyvniť presnosť a spoľahlivosť MT metódy. Nehomogénne magnetické pole alebo nedostatočne odstránené zvyškové magnetické napätie môže spôsobiť, že feromagnetický prášok sa zhromažďuje v oblastiach, kde sa skutočné chyby nenachádzajú. Tento jav vedie k vzniku tzv. falošných indikácií, ktoré môžu skresliť vyhodnotenie kvality zvaru alebo materiálu [3].

Obr. 3.22 Príklad falošnej indikácie spôsobenej štruktúrou povrchu [17]

Riziká a bezpečnostné opatrenia pri skúšaní magnetickou práškovou metódou

Skúšanie magnetickou práškovou metódou je účinnou metódou nedeštruktívnej kontroly, ktorá však so sebou prináša určité riziká spojené s pôsobením silného magnetického poľa, ultrafialového žiarenia a manipuláciou s chemickými látkami. Silné magnetické pole používané pri magnetizácii skúšaných súčiastok môže predstavovať zdravotné riziko pre osoby so srdcovými stimulátormi, kovovými implantátmi alebo inými elektronickými zariadeniami. Dlhodobé alebo intenzívne vystavenie magnetickému poľu môže navyše spôsobiť nepohodlie, závraty alebo bolesti hlavy. Z tohto dôvodu sa odporúča minimalizovať čas strávený v blízkosti silných magnetov a používať vhodné ochranné bariéry na zabezpečenie bezpečnosti pracovníkov.

Pri aplikácii fluorescenčných indikátorov sa používa UVA žiarenie s vlnovou dĺžkou približne 365 nm. Priame vystavenie tomuto žiareniu môže spôsobiť podráždenie pokožky a očí, najmä nechránenej sietnice. Preto je nevyhnutné používať ochranné okuliare s UV filtrom a zabezpečiť ochranu odkrytých častí tela vhodným pracovným oblečením.

Okrem toho je nevyhnutné zabezpečiť dostatočné vetranie pracoviska, najmä pri práci s práškovými materiálmi, aby sa minimalizovalo vdychovanie feromagnetických častíc. Používanie odsávania alebo lokálneho vetrania významne zvyšuje bezpečnosť a prispieva k zníženiu expozície prachu.

Pracovníci musia používať vhodné osobné ochranné prostriedky (OOPP). Patrí sem respirátor alebo ochranná maska proti prachu, ochranné rukavice na zabránenie kontaktu s feromagnetickým práškom a chemickými nosičmi, ochranné okuliare alebo štít na ochranu očí pred prachom a UV žiarením a pracovné oblečenie, ktoré chráni pokožku pred chemikáliami a prachom.

Manipulácia s feromagnetickým práškom si vyžaduje osobitnú starostlivosť. Prášok je potrebné uchovávať v suchých a uzavretých nádobách, aby sa zabránilo zhlukovaniu a kontaminácii. Je potrebné vyvarovať sa jeho vdychovaniu a pri manipulácii používať ochranné pomôcky. Pri manipulácii je tiež potrebné zohľadniť, že prášok môže byť elektrostaticky nabitý, preto sa odporúča predchádzať iskreniu alebo statickému náboju.

Chemické nosiče, či už tekuté alebo práškové, je možné používať len v súlade s platnými bezpečnostnými predpismi a normami. Pri manipulácii s nimi je nutné dôsledne dodržiavať bezpečnostné listy (MSDS – Material Safety Data Sheet) a zabrániť kontaktu s pokožkou alebo očami. V prípade náhodného kontaktu je potrebné miesto okamžite opláchnuť veľkým množstvom vody. Likvidácia odpadov musí prebiehať v súlade s miestnymi predpismi o nakladaní s chemikáliami, aby sa minimalizovalo riziko poškodenia zdravia alebo životného prostredia.

Dodržiavanie týchto zásad zabezpečuje, že skúšanie magnetickou práškovou metódou môže byť vykonané bezpečne, pričom sa chráni zdravotný stav pracovníkov a znižuje riziko negatívnych účinkov spojených s pôsobením magnetického poľa, UV žiarenia alebo chemikálií [3].

Výhody a nevýhody skúšania magnetickou práškovou metódou

Pri hodnotení skúšania magnetickou práškovou metódou je dôležité zohľadniť nielen jej prínosy, ale aj obmedzenia, ktoré ovplyvňujú rozsah a presnosť výsledkov. Metóda sa vyznačuje viacerými praktickými prednosťami, ktoré ju radia medzi najčastejšie používané techniky nedeštruktívneho skúšania, no zároveň obsahuje isté limity, ktoré je potrebné pri jej aplikácii rešpektovať. Tab. 3.9 sumarizuje hlavné výhody a nevýhody metódy MT z hľadiska jej praktického využitia.

Tab. 3.9 Porovnanie MT s vybranými NDT metódami

| Kritérium/ Metóda | MT – skúšanie magnetickou práškovou metódou | UT – ultrazvukové skúšanie | PT – kapilárne skúšanie | VT – vizuálna kontrola | RT – rádiografické skúšanie |

| Detekcia chýb | Povrchové a tesne podpovrcho-vé chyby vo feromagne-tických materiáloch | Povrchové aj vnútorné chyby (väčšia hĺbka detekcie) | Len povrchové chyby (otvorené do povrchu) | Viditeľné povrchové chyby | Vnútorné aj povrchové chyby (veľmi dobré zobrazenie objemových chýb) |

| Materiálové obmedzenie | Len feromagne-tické materiály | Takmer všetky pevné materiály | Takmer všetky pevné materiály | Takmer všetky materiály | Väčšina materiálov (pozor na hustotu) |

| Citlivosť na jemné trhliny | Veľmi vysoká | Vysoká (ale závisí od uhla a typu sondy) | Veľmi vysoká | Nízka až stredná | Stredná (lepšia na póry a dutiny) |

| Hĺbka detekcie | Do cca 2 – 3 mm pod povrch | Niekoľko desiatok cm (podľa materiálu) | Len povrch | Len povrch | Celý objem materiálu |

| Príprava povrchu | Odstránenie hrubej špiny, mastnoty a hrubých náterov | Dobrý kontakt sondy, odstránenie hrubých nerovností | Veľmi čistý povrch, bez mastnoty | Čistý a prístupný povrch | Minimálna, ale prístupnosť z oboch strán |

| Rýchlosť skúšania | Vysoká (najmä séria dielov) | Stredná | Stredná až vysoká | Veľmi vysoká | Nízka až stredná |

| Možnosť skúšania v teréne | Áno (prenosné zariadenia) | Áno | Áno | Áno | Obmedzene (kvôli RT zdrojom a bezpečnostným zónam) |

| Náklady | Nízke až stredné | Stredné | Nízke | Veľmi nízke | Vysoké |

| Bezpečnostné riziká | UV žiarenie, magnetické pole, prášky a chemické nosiče | Žiadne významné, okrem ťažkých zariadení a manipulácie | Chemikálie (čistiace a penetračné kvapaliny) | Minimálne | Ionizujúce žiarenie (prísne predpisy) |

| Normy | EN ISO 17638, ISO 9934, ISO 23278 | EN ISO 16810, EN ISO 17640 | EN ISO 3452 | EN ISO 17637 | EN ISO 17636 |

Z uvedeného porovnania vyplýva, že skúšanie magnetickou práškovou metódou je mimoriadne účinným nástrojom na detekciu povrchových a podpovrchových chýb vo feromagnetických materiáloch, avšak jej použiteľnosť je limitovaná práve charakterom skúšaných materiálov a hĺbkou, do ktorej dokáže odhaliť nedokonalosti. V praxi to znamená, že MT je ideálne využiť v prípadoch, kde je prioritou rýchla a presná identifikácia trhlín či iných povrchových diskontinuít, zatiaľ čo na komplexné zhodnotenie vnútornej štruktúry materiálu je nevyhnutné kombinovať ju s inými NDT metódami, ako sú ultrazvukové alebo rádiografické skúšky [3, 10].

Použitá literatúra

[1] ISO 9934-1 Non-destructive testing – Magnetic particle testing – General principles (Nedeštruktívne skúšanie – Magneto práškové skúšanie – Všeobecné zásady)

[2] ISO 17638 Non-destructive testing of welds – Magnetic particle testing (Nedeštruktívne skúšanie zvarov – Skúšanie magnetickou práškovou metódou)

[3] Dostupné na internete: https://www.nde-ed.org/NDETechniques/MagParticle/Indications/DryExamples.xhtml

[4] Dostupné na internete: https://caraid.co.nz/portfolio/crack-testing-repairs/

[5] ISO 9934-2 Non-destructive testing – Magnetic particle testing – Detection media

(Nedeštruktívne skúšanie – Magneto práškové skúšanie – Detekčné médiá)

[6] ISO 9934-3 Non-destructive testing – Magnetic particle testing – Equipment (Nedeštruktívne skúšanie – Magneto práškové skúšanie – Vybavenie)

[7] ISO 23278 Non-destructive testing of welds – Magnetic particle testing – Acceptance levels (Nedeštruktívne skúšanie zvarov – Magneto práškové skúšanie – Úrovne akceptácie)

[8] Dostupné na internete: https://haertha.de/en/process/magnetic-powder-crack-testing/

[9] Dostupné na internete: https://magnaflux.com/Files/Instructions/Magnetic-Particle-Process-Guide.pdf?utm_source=chatgpt.com

[10] Dostupné na internete: https://magnaflux.com/Files/Brochures/Magnetic-Particle-EssentialGuide-Brochure-English.pdf?utm_source=chatgpt.com

[11] Dostupné na internete: https://www.kovotest.sk/2023/11/19/magneticka-praskova-kontrola-mt/

[12] Dostupné na internete: https://www.ptsndt.com/sk/predaj/demagnetizatory/4115-demagnetization-coils-sk/864-demagnetizacne-zariadenie-dzc

[13] Dostupné na internete: https://vanek-welding.cz/en/mt-ut-kontroly.html

[14] Dostupné na internete: https://technic-control.pl/en/non-destructive-testing/magnetic-powder-testing-mt/

[15] Dostupné na internete:

https://www.linkedin.com/posts/john-henry-du-bruyn-51a0a4173_crater-cracks-in-welds-during-welding-activity-7211306161571057666-5eRT

[16] Dostupné na internete: https://fotonndt.com/en/our-services/nondestructive-testing-ndt/magnetic-particle-testing/

[17] Dostupné na internete: https://www.manufacturingguide.com/en/magnetic-particle-testing-mt