Tlakové skúšky sú určené na posúdenie integrity (celistvosti a mechanickej pevnosti) a tesnosti skúšaných objektov. Skúšané objekty musia byť počas skúšky hermeticky uzavreté tak, aby bolo možné v skúšobnom objekte dosiahnuť požadovaný pretlak skúšobného média počas skúšky. Hodnotenie pevnosti a tesnosti sa posúdi na základe poklesu skúšobného tlaku. Tlakové skúšky sa rozdeľujú na:

- skúšku pevnosti,

- skúšku tesnosti.

Skúška pevnosti

Skúška pevnosti je definovaná ako skúšobná metóda, ktorou sa overuje splnenie požiadaviek na mechanickú pevnosť skúšaných zariadení. Skúška sa najčastejšie vykonáva vodou, vzduchom alebo inertným plynom, podľa požiadaviek na dané skúšané zariadenie. Zariadenie sa plní pretlakom skúšobného média na požadovanú úroveň, ktorá väčšinou prekračuje maximálny prevádzkový tlak (MTP) zariadenia. Po dosiahnutí stanovenej hodnoty skúšobného tlaku sa skúšané zariadenie musí odpojiť od zdroja tlaku. Pred tlakovou skúškou je potrebné ustáliť tlak a vyrovnať teplotu v zariadení.

Čas trvania tlakovej skúšky určuje legislatíva k danému zariadeniu a je závislý od objemu skúšaného zariadenia. Skúška pevnosti je vyhovujúca, ak v priebehu tlakovej pevnostnej skúšky nedošlo k poškodeniu, deformácii súčastí zariadenia alebo jeho spojov. Kontrola poškodenia sa vykonáva najčastejšie vizuálne. Po vyhovujúcej skúške pevnosti nasleduje skúška tesnosti.

Skúška tesnosti

Skúšky tesnosti zaraďujeme medzi špeciálne NDT techniky, ktorými je pri správnej aplikácii skúšok možné posúdiť netesnosť uzavretého systému a identifikovať úniky pracovného média.

Geometrické rozmery netesnosti sú často také malé, že nie je možné ich odhaliť ani vizuálne, ani inými NDT technikami, ako kapilárna, magnetická a ultrazvuková.

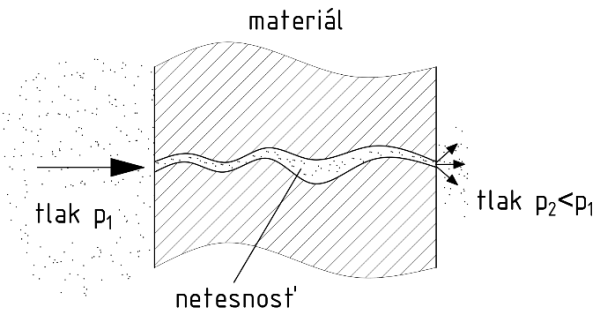

Netesnosť môžeme charakterizovať ako akékoľvek nežiaduce prepojenie medzi izolovanými časťami systému alebo medzi dvoma systémami (obr. 6.1). Podozrenie na netesnosť nastáva pri nezvyčajnom správaní systému, ako sú strata tlaku, kontaminácia prostredia alebo zníženie účinnosti procesu. Únik môže byť výsledkom necelistvostí v materiáli, vo zvarových spojoch a v mechanických spojov ako príruby, závitové spoje a pod.

Obr. 6.1 Materiál s netesnosťou

Na vysvetlenie témy tesnosti je potrebné netesnosť geometricky idealizovať. Netesnosť je možné považovať za kapiláru kruhového prierezu s rovnakým priemerom po celej jej dĺžke. Plyn prúdi kapilárou s priemerom fD a dĺžkou L z priestoru s väčším tlakom p1 do priestoru s menším tlakom p2. Podľa veľkosti tlaku a priemeru kapiláry môžu v kapiláre nastať štyri typy prúdenia. Rovnako môže nastať prípad, že sa bude prúdenie po dĺžke kapiláry meniť. Pre plyny poznáme štyri druhy prúdenia, a to prúdenie turbulentné, laminárne (viskózne), prechodové a molekulárne. Pri každom type prúdenia je pri rovnakom rozdiele tlakov iné prietokové množstvo plynu, čo ovplyvňuje veľkosť netesnosti systému. Pri každom type prúdenia majú výrazný vplyv na tesnosť iné parametre. Ak sa pozrieme na vplyv jednotlivých parametrov z výpočtových vzorcov pre jednotlivé typy prúdenia, tak vplyv parametrov na prúdenie je nasledujúci [1]:

Pri turbulentnom prúdení je určujúci rozdiel tlakov a hustota plynu. Vplyv viskozity a molekulovej hmotnosti je minimálny. Toto prúdenie sa v oblasti tesnosti vyskytuje iba pri veľkých netesnostiach, ktoré je možné detegovať ultrazvukovou metódou merania tesnosti [2].

Pri laminárnom prúdení sú charakteristickými veličinami štvrtá mocnina priemeru netesnosti a druhá mocnina tlaku. Dĺžka netesnosti a dynamická viskozita majú na netesnosť iba lineárny vplyv. Laminárne prúdenie je charakteristické pre stredne veľké netesnosti [2, 3].

Pri molekulárnom prúdení nemá viskozita žiaden vplyv a vplyv tlaku je iba lineárny. Vplyv na netesnosť má teplota a molekulová hmotnosť. Molekulárne prúdenie sa vyskytuje obvykle pri malých netesnostiach, ktoré je možné identifikovať stopovacím plynom héliom. Pri netesnostiach s molekulárnym prúdením je zaujímavé, že dokážu súčasne viesť dva rôzne plyny rôznym smerom. Pri molekulárnom prúdení v netesnosti na nádobe naplnenej héliom uniká hélium a súčasne dovnútra vnikajú zložky vzduchu, každá svojou parciálnou rýchlosťou [1].

Prechodové prúdenie sa nachádza v úzkom intervale medzi prúdením viskóznym a molekulárnym. Pri tomto prúdení sa vyskytuje prúdenie laminárne a molekulové. Pri zmenšujúcom sa podiele laminárneho prúdenia sa zosilňuje molekulárne prúdenie.

Pretože pri skúšaní tesnosti je relatívne široký interval možných neistôt a nepresností, je možné určité nedostatky pri prepočtoch tolerovať. Na praktickú aplikáciu sú výsledky postačujúce. Musíme však mať na pamätí, že reálna netesnosť sa výrazne odlišuje od idealizovaného stavu pri výpočte.

V praxi sa za netesnosť považuje sústava kapilár a dutín spájajúcich obe strany steny skúšaného objektu (obr. 6.1). Je to v podstate nedokonalosť ľubovoľného pevného rozhrania (steny), ktorá pri trvalom rozdiele tlakov (tlakovom spáde) medzi stenami rozhrania umožňuje čiastočný prienik plynov, pár a kvapalín. Netesnosť je teda chyba, ktorá umožňuje únik média zo systému a zhoršuje tesnosť skúšaného objektu. Veľkosť úniku je definovaná ako qn [Pa×m3×s-1] – prúd špecifickej tekutiny, ktorá prejde netesnosťou za špecifických podmienok. Ak by teda v nádobe s objemom 1 m3 klesol tlak o 1 Pa za 1 s, môžeme povedať, že ide o únik 1 Pa×m3×s-1 [4].

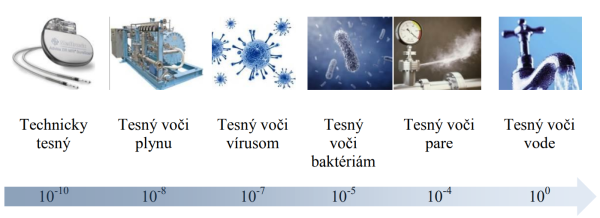

Tesnosť objektu sa obvykle určuje na základe merania veľkosti úniku plynu. Na obr. 6.2 sú uvedené príklady pre niektoré druhy tesnosti. Tesnosť je teda kritérium, ktoré požadujeme a sme ho schopní zmerať.

Obr. 6.2 Požiadavky na tesnosť podľa prevádzkového média [4]

Základný vzťah pre netesnosť, vychádzajúci zo stavových veličín vyjadrený v absolútnych jednotkách pre plynný stav hmoty, je:

| (6.1) |

kde:

qn [Pa×m3×s-1] – netesnosť skúšaného objektu,

pabs0 [Pa] – absolútny tlak na začiatku merania,

pabsk [Pa] – absolútny tlak na konci merania,

t0 [s] – čas začiatku merania,

tk [s] – čas konca merania,

VSO [m3] – objem skúšaného objektu,

TSO [°C] – teplota skúšaného objektu [6].

Netesnosť skúšaného objektu pre daný objem VSO je vyjadrená zmenou tlaku Dp počas času merania Dt. Uvedený vzťah predpokladá konštantnú teplotu TSO. Na dosiahnutie čo najpresnejších výsledkov musíme zmenu tlaku počas merania korigovať o zmenu teploty. Vyplýva to zo stavovej rovnice plynu pre konštantný objem (Charlesov zákon). Ten hovorí, že absolútny tlak plynu v uzavretom priestore je pri konštantnom objeme plynu priamo úmerný termodynamickej teplote.

| (6.2) |

Korekcia sa aplikuje na koncovú hodnotu tlaku. Upravený vzťah je nasledujúci:

| (6.3) |

kde:

pbar 0 [Pa] – barometrický tlak na začiatku merania,

pman 0 [Pa] – manometrický tlak na začiatku merania,

pbar k [Pa] – barometrický tlak na konci merania,

pman k [Pa] – manometrický tlak na konci merania,

T0 [s] – teplota skúšobného plynu v nádrži na začiatku merania,

Tk [s] – teplota skúšobného plynu v nádrži na konci merania,

VSO [m3] – objem skúšaného objektu [2].

Z uvedeného vzťahu vyplýva, že na správne meranie tesnosti uzavretých sústav na základe merania poklesu tlaku musíme mať k dispozícii minimálne prístrojové vybavenie, a to manometer (meranie tlaku v sústave), barometer (meranie barometrického tlaku), teplomer a stopky na meranie času. Pre stanovenie prípustnosti či neprípustnosti netesnosti je rozhodujúce pretečené množstvo média za jednotku času. Zmeraná hodnota netesnosti sa porovná s dovolenou kriteriálnou hodnotou netesnosti. Ak nie je splnená kriteriálna hodnota tesnosti, je potrebná lokalizácia netesnosti, jej následné odstránenie a vykonanie nového merania tesnosti. Stanovenie kriteriálnej hodnoty tesnosti je veľmi dôležitým krokom, pretože pri nesprávnom stanovení tejto hodnoty môže nastať prípad, keď je odstránenie všetkých netesností neúnosné a tiež aj nemožné a výsledok je neúmerný vynaloženej námahe.

Na hodnotu netesnosti plynových sústav výrazne vplýva aj tvar defektu, druh média a prietok plynu. Defekt, ktorý spôsobuje netesnosť, vplýva na hodnotu netesnosti nielen svojou geometriou, ale aj drsnosťou povrchu.

Čo sa týka vplyvu druhu média, tu majú výrazný vplyv najmä fyzikálne vlastnosti ako viskozita, relatívna molekulová hmotnosť, hustota a rozdiel tlakov medzi testovaným objektom a okolím. Napríklad pri rovnakých okolitých podmienkach prúdi hélium cez otvor 2,7´ rýchlejšie ako vzduch, preto je dôležité pri stanovení netesnosti brať do úvahy druh média, pri ktorom bola netesnosť stanovená.

Na meranú netesnosť vplýva tiež prietok plynu cez potrubie alebo otvory. Prietok je závislý od vlastností plynu, charakteristík steny nádrže a tlaku. Meniace sa parametre prietoku v potrubí spôsobujú zmenu charakteru prúdenia. Charakter prúdenia nie je možné v praxi presne určiť.

Integrálne a lokálne skúšky tesnosti

Podľa toho, či vykonávame skúšky na konkrétnom mieste kontrolovanej sústavy, alebo na celom systéme, delíme skúšky tesnosti na:

- lokálne,

- integrálne.

Lokálna skúška netesnosti sa používa na lokalizáciu miestnej netesnosti. Lokálna netesnosť predstavuje presné miesto úniku skúšobného média z kontrolovaného objektu bez ohľadu na jej veľkosť a ostatné netesnosti. Lokálne metódy sa využívajú na účely opráv. Lokálnu skúšku tesnosti je možné vykonať po častiach, teda postupne.

Integrálna skúška tesnosti sa používa na celkové posúdenie skúšaného objektu z pohľadu tesnosti, pričom sa neberie ohľad na lokalizáciu netesností a ani na ich veľkosť. Rozhodujúca je v tomto prípade merania tesnosti celková miera netesnosti celého skúšaného systému. Skúša sa celý systém súčasne.

Do základných lokálnych skúšok tesností patria:

- Akustické metódy – pokiaľ je možné dosiahnuť dostatočnú výtokovú rýchlosť skúšobného plynu, tak únik plynu začne generovať ultrazvukové vlnenie nad , ktoré je možné zachytiť špeciálnym mikrofónom a pomocou zvukovodného nadstavca dohľadať presné miesto chyby. Táto metóda je vhodná pre parné a plynové potrubia, armatúry, prírubové spoje.

- Penetračné metódy – aplikáciou penetrantu na jednej strane skúšaného objektu a vývojky na druhej strane objektu vytvoríme podmienky na vzlínanie farebného alebo fluorescenčného penetrantu. Netesnosť sa prejaví prítomnosťou penetrantu na starne vývojky. Penetračné metódy sú vhodné na skúšanie tesnosti veľkých netlakových a otvorených nádob a nádrží.

- Kalorimetrická metóda – na skúšané spoje sa nanesie biela farba obsahujúca činidlo, ktoré zmení farbu pri chemickej reakcii so zásaditým prostredím. Skúšaná časť sa naplní amoniakom na určitý tlak. Prienik amoniaku netesnosťou do bielej farby s činidlom vyvolá chemickú reakciu, ktorá sa prejaví farebnými škvrnami na bielej podkladovej farbe.

- Bublinková metóda – zviditeľňuje miesto úniku plynu tvorbou bubliniek. Ako detekčný prostriedok slúži voda alebo penotvorný roztok.

- Metódy s aplikáciou skúšobného plynu – identifikujú miesto úniku alebo vniku skúšobného plynu zaznamenaním signálu na detektore príslušnej látky, ktorú obsahuje skúšobné médium. Ako skúšobný plyn je možné použiť akýkoľvek plyn, pre ktorý existuje detektor. Tieto metódy majú najväčší rozsah aplikácie.

Pri aplikácií niektorých skúšobných metód je možné súčasne hľadať netesnosť a tiež merať jej veľkosť. Všeobecne je to možné pri metódach héliových. Pri ostatných lokálnych metódach je to možné iba približne, a to spočítaním počtu identifikovaných chýb s prihliadnutím na citlivosť skúšky. Pokiaľ je však na skúšanom objekte iba jedno miesto netesnosti, je možné zmerať a lokalizovať netesnosť takmer všetkými metódami.

Tab. 6.1 Hodnoty meranej netesnosti pre vybrané metódy [7]

| Hodnota netesnosti [Pa.m3.s-1] | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1.10-1 | 1.10-2 | 1.10-3 | 1.10-4 | 1.10-5 | 1.10-6 | 1.10-7 | 1.10-8 | 1.10-9 | 1.10-10 | 1.10-11 | 1.10-12 |

| UZ | |||||||||||

| penetračná skúška | |||||||||||

| meranie zmien tlaku | |||||||||||

| bublinková skúška | |||||||||||

| čuchacia héliová skúška | |||||||||||

| vákuová héliová skúška | |||||||||||

| skúška tesnosti s meraním úniku radiácie | |||||||||||

| metóda termografická | |||||||||||

Medzi integrálne skúšky tesnosti patrí metóda merania celkovej zmeny tlaku, keď sa za určitý čas vypočíta netesnosť, ale bez lokalizácie jej polohy.

Rozdelenie metód na stanovenie netesnosti a ich dosahovanú citlivosť uvádza norma STN EN ISO 1779.

Vybrané lokálne metódy merania netesnosti

- metóda čuchacia;

- metódy akustickej a ultrazvukovej diagnostiky;

- metóda termovíznej diagnostiky;

- laserová technológia;

- vyhľadávanie netesností pomocou stopovacieho plynu;

- elektroiskrová metóda.

Metóda čuchacia

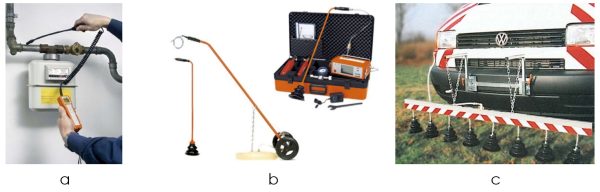

Čuchacie prístroje využívajú sondy, cez ktoré vniká vzduch k meraciemu senzoru. Z dôvodu rýchlejšej reakcie sú niektoré prístroje vybavené čerpadlom na nasávanie vzduchu. Dnes sa najčastejšie využívajú prístroje s polovodičovým senzorom, pri ktorých je plyn absorbovaný na povrch senzora, čím sa mení jeho odpor [2, 6]. Príklady merania únikov zemného plynu čuchacím detekčným prístrojom sú na obr. 6.3.

Obr. 6.3 Príklady merania únikov zemného plynu čuchacím detekčným prístrojom a – ručné lokálne skúšanie, b – skúšanie pomocou ručných vozíkov, c – meracie vozidlo s čuchacím zariadením [6]

Polovodičové senzory detegujú široké spektrum plynov, a to pri nízkych aj vysokých koncentráciách. Dôležitou vlastnosťou je aj ich dlhá životnosť. Nevýhodou je však ich citlivosť na interferenciu s ostatnými plynmi, následkom čoho môže dôjsť k falošnému poplachu. Tento problém je možné odstrániť použitím vhodného filtra. Kontrolu zariadení uložených v zemi, napr. plynovodov, možno vykonať pochôdzkou po trase, za použitia prístroja s vysokou citlivosťou a krátkou časovou odozvou alebo meracím vozidlom vybaveným detekčnou technikou [2, 6].

Metóda bublinková

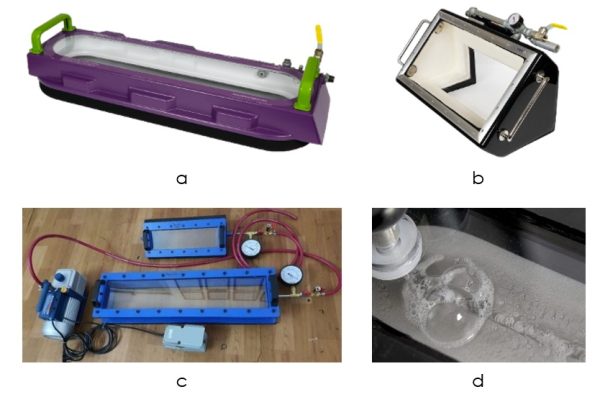

Bublinkovú metódu je možné využiť ako pretlakovú, tak aj vákuovú. Pretlakovou bublinkovou metódou sa identifikujú netesnosti rádovo 10-4 až 10-6 Pa×m3×s-1. Jej použitím sa zisťujú lokálne poruchy zvarov alebo rozoberateľných spojov (prírub), pričom celkové úniky sa stanovia inou metódou (napr. poklesom tlaku). Skúšaný predmet sa natlakuje na požadovaný skúšobný tlak. Na spoje sa po natlakovaní nanesie z vonkajšej strany vhodný indikačný roztok. Na netesných miestach sa vytvoria väčšie či menšie bubliny. Vzniknuté bubliny označujú netesné miesta (obr. 6.4). Citlivosť metodiky závisí od použitého roztoku, povrchového napätia a viskozity [2, 6].

Obr. 6.4 Príklad netesných spojov indikovaných bublinkovou pretlakovou metódou

Metóda bublinková vákuová je založená na znížení tlaku v skúšanom objekte na skúšobné vákuum. Následne sa zdroj vákua odpojí a po určitý čas sa meria nárast tlaku. Pokiaľ je objekt netesný, vniká do neho vzduch z okolitej atmosféry a vákuum sa znižuje úmerne s veľkosťou netesnosti. Podmienkou metódy je dostatočná tvarová stabilita objektu, ktorý musí odolať vonkajšiemu barometrickému tlaku. Slúži na lokalizáciu netesností s citlivosťou 10-4 Pa×m3×s-1.

Metóda bublinková vákuová s penotvorným roztokom sa využíva na lokálnu kontrolu, keď nie je možné skúšaný objekt natlakovať na skúšobný tlak. Kontrolovaná časť sa natrie vhodným indikačným penotvorným roztokom, priloží sa vákuová komôrka (obr. 6.5) a pomocou vývevy sa v nej vytvorí skúšobné vákuum. Na netesných miestach zvarov vznikajú bubliny, ktoré sa sledujú cez priezor vákuovej komôrky. V prípade členitého povrchu vyžaduje metóda veľké množstvo prípravkov špecifických pre konkrétne kontrolované miesto.

Obr. 6.5 Vákuové komôrky a – na skúšanie tupých zvarov, b – na skúšanie kútových zvarov, c – komôrky s vývevou, d – indikácia [6]

Akustická a ultrazvuková diagnostika

Akustická detekcia úniku je založená na princípe zachytávania zvuku (v oblasti počuteľného zvuku a ultrazvuku), ktorý vzniká pri úniku média cez netesnosť. Plyn uniká z testovacieho priestoru cez netesnosti, ktoré sú zvonka detegované dostatočne citlivou sondou – mikrofónom (približne 40 000 Hz). So vzrastajúcou prietokovou rýchlosťou narastá aj intenzita vydávaného akustického vlnenia. Akustický signál vznikajúci pri prúdení umožňuje jednoducho kontrolovať tesnosť systémov. Metóda vyžaduje len nenáročné meracie vybavenie (obr. 6.6). Je jednoduchá a rýchla, avšak jej citlivosť je obmedzená do úniku s veľkosťou 10-3 Pa×m3×s-1.

Obr. 6.6 Ultrazvuková diagnostika únikov [6]

Termovízna diagnostika

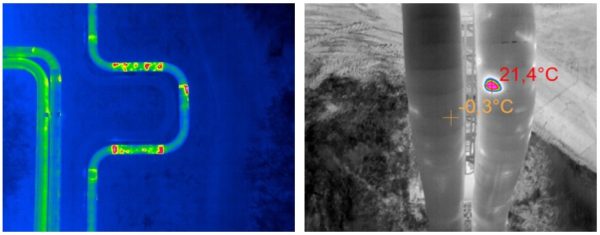

Termovízna diagnostika je založená na snímaní miesta poškodenia termovíznymi kamerami. Termokamery (niekedy označované ako infrakamery, termálne kamery alebo infračervené termálne kamery) zachytávajú obraz infračervenej energie alebo teploty. Termálne zobrazovanie, čiže termografia, slúži na vytvorenie teplotných máp a zisťovania zmien teplôt na kontrolovaných objektoch. V prípade kontroly plynovodných sústav sa na identifikáciu termovíznou kamerou využíva zmena teplotných pomerov v mieste chyby, ktoré musí byť sprevádzané únikom plynu. Vplyvom expanzie stlačeného plynu pri úniku dochádza k lokálnemu ochladzovaniu poškodeného miesta (obr. 6.7). Pri kontrole líniových stavieb na povrchu sa termovízia využíva v kombinácii s diaľkovo ovládanými lietajúcimi zariadeniami (drony) [6].

Obr. 6.7 Príklad kontroly líniovej stavby termovíziou

Laserové technológie na identifikáciu úniku plynu

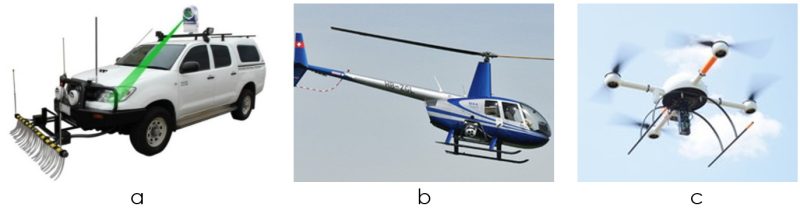

Na rýchlu detekciu netesností, hlavne na plynovodoch, bol vyvinutý diagnostický laserový optický systém. Optická jednotka je tvorená diódovým laserom a snímačom rozptýleného žiarenia. Základný princíp je založený na tom, že žiarenie diódového lasera s vlnovou dĺžkou 1650 nm je čiastočne absorbované oblakom metánu, pričom odrazené, rozptýlené žiarenie od tohto oblaku je snímané špeciálnym snímacím členom. Fotosnímač konvertuje žiarenie na elektrický signál a ten sa porovnáva s tzv. referenčným signálom. Odchýlky od referenčného signálu sú analyzované a vyhodnocované prostredníctvom elektronickej jednotky ako prítomnosť metánu v optickej ceste vyslaného laserového lúča. Technológia kontroly sa štandardne vykonáva pomocou automobilov, prípadne lietajúcich zariadení a vrtuľníkov (obr. 6.8) [6].

Obr. 6.8 Laserové detekčné zariadenie umiestnené na a – automobile, b – vrtuľníku, c – drone

Laserový spôsob lokálnej detekcie netesností na rozsiahlych potrubných systémoch alebo integrovaných technologických celkoch má okrem základných predností, ako je skúšanie bez prerušenia činnosti, bezpečná identifikácia miest netesností bezkontaktným spôsobom, vopred určené medzné kritérium pre uvažovaný rozsah netesnosti, bezpečnosť skúšobného personálu a hlavne optimálna rýchlosť skúšania, aj niektoré nevýhody a obmedzenia. Ide predovšetkým o obmedzené možnosti detekcie v husto osídlených a zastavaných oblastiach, porúch potrubí uložených pod vodnými plochami (moria, jazerá, rieky a pod.) a pri nevhodných poveternostných podmienkach. V takýchto prípadoch neprináša aplikácia uvedených postupov dostatočne presné a vierohodné výsledky a je potrebné využiť iné technické riešenia [6].

Vyhľadávanie netesností pomocou stopovacieho plynu

Použitie stopovacieho plynu využíva viacero metód na detekciu únikov plynu. Líšia sa druhom stopovacieho plynu a použitej techniky. Najbežnejšie používanými plynmi sú hélium, zmes dusíka a vodíka a halogénové zmesi. V súčasnosti sa halogény prestávajú používať z ekologických dôvodov.

Hélium sa dlhodobo používa ako stopovací plyn predovšetkým vďaka jeho fyzikálnym vlastnostiam. Je to inertný plyn, ktorý nie je toxický ani horľavý a nereaguje s inými zlúčeninami. Hélium má nízku viskozitu a relatívnu molekulovú hmotnosť, takže ľahko prechádza trhlinami. Tým umožňuje rýchlu a vysoko citlivú detekciu. Najpresnejší héliový detektor je založený na hmotnostnom spektrometri, čo je finančne náročné a citlivé zariadenie vyžadujúce starostlivosť a údržbu a je vhodnejšie pre laboratóriá než pre výrobný priemysel.

Zmes 95 % dusíka a 5 % vodíka je relatívne nový stopovací plyn. Vodík má niekoľko vlastností, ktoré z neho robia výborný stopovací plyn na testovanie netesností, dokonca aj vo výrobnom prostredí. Je to najľahší prvok s viskozitou nižšou ako akýkoľvek iný plyn. Je schopný najrýchlejšie a najľahšie prenikať netesnosťami. Navyše koncentrácia vodíka v atmosfére je nižšia ako koncentrácia hélia. Detektory využívajú polovodičový snímač a sú úplne bezúdržbové. Tieto zariadenia nie sú ovplyvňované prítomnosťou iných plynov. Čistý vodík by sa však nikdy nemal používať ako stopovací plyn.

Limitujúcim faktorom pre metódy využívajúce stopovací plyn je koncentrácia daného plynu v ovzduší. Existujú dva spôsoby testovania pomocou stopovacieho plynu, a to vonkajší a vnútorný. Vnútorný spôsob, kde plyn uniká z naplneného objektu a únik je zisťovaný čuchacím zariadením alebo použitím vákuovej komory, a vnútorný spôsob, kde testovanie prebieha v komore obsahujúcej stopovací plyn alebo aplikovaním plynu na povrch objektu. Na kontrolu tesnosti plynovodov sa najčastejšie používa externý spôsob pomocou čuchacích prístrojov.

Integrálna metóda merania tesnosti meraním zmeny tlaku

Treba si uvedomiť, že žiadne hermeticky uzatvorené zariadenie nie je absolútne tesné a je potrebné určiť, aká je jeho maximálne prijateľná miera netesnosti s ohľadom na celú jeho životnosť. Zároveň nie je možné zamieňať skúšky tesnosti s pevnostnými skúškami (tlaková skúška), ktoré slúžia na overenie schopnosti objektu odolať tlaku vyššiemu, ako je maximálne dovolený prevádzkový tlak (MOP) a vykonávajú sa väčšinou pri vyšších tlakoch ako skúšky tesnosti [3].

Metóda merania celkovej zmeny tlaku je integrálna skúška určená na stanovenie celkovej tesnosti sústavy pomocou veličiny , nie teda na zistenie miesta úniku a jeho lokalizáciu. Pri tejto skúške je potrebné poznať vnútorný objem meraného telesa . Citlivosť metódy dosahovaná v bežných priemyselných podmienkach (podľa presnosti meracieho systému) je 10-5 Pa×m3×s-1, pričom kriteriálna hodnota by sa mala pohybovať medzi 10-2 až 10-4 Pa×m3×s-1.

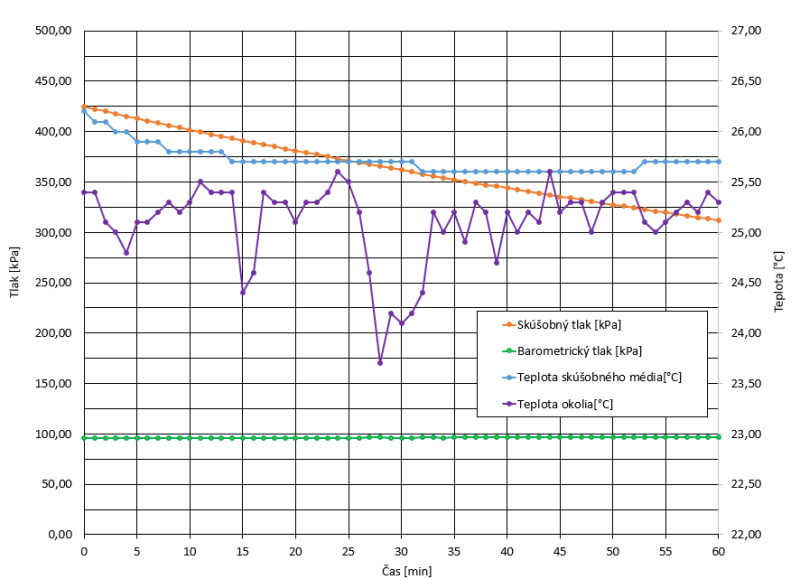

Metóda merania celkovej zmeny tlaku je jednou zo skúšok tesnosti, ktorou je možné identifikovať prítomnosť chýb spôsobujúcich netesnosť. Používa sa na skúšanie objektov a systémov so schopnosťou odolávať vnútornému pretlaku pri meraní tesnosti metódou poklesu tlaku alebo podtlaku pri metóde merania tesnosti nárastom tlaku. Pri pôsobení skúšobného pretlaku alebo podtlaku nesmie dôjsť k výraznej deformácii alebo k zmenám objemu v systéme. Príklad priebehu merania skúšky tesnosti je na obr. 6.9.

Obr. 6.9 Záznam priebehu merania tesnosti (netesnosť qn = 0,1645 Pa×m3×s-1)

Základom pre vykonanie skúšky tesnosti meraním zmeny tlaku je správna metodika skúšky, ktorá pozostáva z dvoch krokov. Prvým krokom je meranie objemu kontrolovaného systému. Druhým krokom metodiky je vykonanie a vyhodnotenie samotnej tesnostnej skúšky.

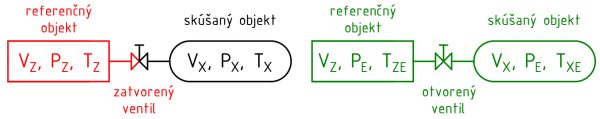

Objem skúšobného objektu je možné stanoviť matematickým výpočtom cez rozdelenie objektu na jednoduché geometrické tvary alebo pomocou statickej expanzie, kde je potrebný referenčný objekt so známym objemom . Objem referenčného objektu je buď daný, alebo je možné ho určiť výpočtom, prípadne pomocou merania objemu kvapaliny napustenej v referenčnom objekte.

Referenčný objekt je prepojený cez guľový uzáver so skúšaným objektom, pričom všetky veličiny, okrem objemu skúšaného objektu, sú známe. Na výpočet sa používa stavová rovnica ideálneho plynu (pri stálej hmotnosti plynu).

| (6.4) |

kde:

p1 [Pa] – pôvodný tlak,

V1 [m3] – pôvodný objem,

T1 [K] – pôvodná teplota,

p2 [Pa] – zmenený tlak,

V2 [m3] – zmenený objem,

T2 [K] – zmenená teplota [6].

Princíp merania veličín pri výpočte objemu skúšaného objektu expanziou je uvedený na obr. 6.10.

Obr. 6.10 Princíp merania veličín pri výpočte objemu skúšaného objektu expanziou [6]

Po otvorení ventilu dôjde k vyrovnaniu tlaku v oboch objektoch, pričom výsledný objem dostaneme úpravou stavovej rovnice plynu a jej odvodením získame rovnicu.

|

(6.5) |

kde:

VSO [m3] – objem skúšaného objektu,

VZ [m3] – objem referenčného objektu,

PZ [Pa] – absolútny tlak v referenčnom objekte pred prepojením,

TZ [K] – termodynamická teplota atmosféry v referenčnom objekte pred prepojením,

VX [m3] – neznámy objem skúšaného objektu,

PX [Pa] – absolútny tlak v skúšanom objekte pred prepojením,

TX [K] – termodynamická teplota v skúšanom objekte pred prepojením,

PE [Pa] – absolútny tlak v oboch objektoch po prepojení,

TZE [K] – teplota v referenčnom objekte po prepojení,

TXE [K] – teplota v skúšanom objekte po prepojení [6].

V praxi sa pred prepojením referenčného a skúšaného objektu natlakuje jeden z objektov, pričom druhý zostane otvorený, je v ňom teda iba barometrický tlak. Môžu nastať dva prípady:

- natlakovaný je referenčný objekt a v skúšanom objekte je východiskový tlak rovný barometrickému(PX=Pbar),

- natlakovaný je skúšaný objekt a v referenčnom objekte je východiskový tlak rovný barometrickému (PZ=Pbar).

Častejšie nastáva prípad, že skúšaný objekt má na sebe pripojenú meraciu techniku na snímanie hodnôt tlaku z dôvodu neskoršieho vykonávania skúšky tesnosti zmenou tlaku. Preto väčšinou natlakujeme skúšaný objekt na tlak použitý pri skúške tesnosti a referenčný objekt otvoríme (PZ=Pbar). Po natlakovaní a teplotnom ustálení otvoríme oddeľovací ventil a odmeriame tlak po expanzii PE. Výsledkom výpočtu bude teda objem skúšobného telesa VSO. Následne sa po stanovení objemu skúšaného objektu vykonajú merania na stanovenie tesnosti podľa vzorca

|

(6.5) |

Výhodou skúšky metódou merania celkovej zmeny tlaku je, že dokáže s určitosťou posúdiť tesnosť skúšaného objektu s ohľadom na citlivosť merania. Meranie hodnôt sa dá automatizovať, čím sa minimalizuje chyba personálu. Vhodná je aj kombinácia skúšky pretlakom plynu so skúškou tesnosti pomocou stopovacieho plynu, napr. N2+He. Skúška pretlakom plynu je v tomto prípade predbežná, ktorá deteguje veľké netesnosti pred konečnou skúškou tesnosti pomocou stopovacieho plynu z dôvodu možných vysokých únikov drahšieho stopovacieho plynu.

Nevýhodou metódy je, že neidentifikuje presné miesto úniku, ale iba to, či je únik v stanovených medziach prípustnosti.

Použitá literatúra

[1] KOPEC, B. a kol. 2008. Nedestruktivní zkoušení materiálů a konstrukcí. Brno: Akademické nakladateľstvo CERM, 2008. 571 s., ISBN 978-80-720459-1-4.

[2] KOŇÁR, R. – MIČIAN, M. – FRÁTRIK, M. 2025. Technológia zvárania – Návody na cvičenia. Žilina: EDIS-vydavateľstvo UNIZA, 2025. ISBN 978-80-554-2199-5.

[3] HARMANIAK, D. 2017. Meranie netesnosti plynovodov metódou integrálnej skúšky pretlakom dusíka. Diplomová práca: Žilinská univerzita v Žiline, 2017.

[4] VRZGULA, P. 2017. Metodika identifikačných diagnostických technológií v plynárenskom priemysle so zameraním sa na skúšky tesnosti. Dizertačná práca: Žilinská univerzita v Žiline, 2017.

[5] LEITNER, B. a kol. 2003. Nedeštruktívne skúšanie materiálov v plynárenstve. Žilina: EDIS, 2003. ISBN 80-8070-164-4.

[6] LEŽDÍK, V. – KOŇÁR, R. – KOREŇOVÁ, N. 2020. Opravy plynovodných potrubí vykonávané technológiou zvárania. Žilina: Inštitút kvality a vzdelávania, s. r. o., 2020. ISBN 978 8096599-3-8.

[7] STN EN 1779: 1999. Nedeštruktívne skúšanie. Skúšanie tesnosti. Kritériá na voľbu metód a postupov.